浅谈综合性危废处置与资源化工厂废气的焚烧协同处置

2022-05-06刘飞

刘飞

(上海丛麟环保科技股份有限公司,上海 201100)

典型的综合性危废处置与资源化工厂以焚烧系统为核心,综合废物分拣、废酸碱处置或再生、废溶剂再生、废矿物油再生、废包装容器再生、废活性炭再生等多种工艺围绕,仓储、公用工程站等公辅工程统一规划建设。配套建设余热发电的焚烧系统既可作为全厂的能源供应中心,又可成为全厂的三废处置中心。

目前常见的焚烧系统采用“回转窑+二燃室+余热回收+急冷+烟气净化”[1]的流程,在废气处理方面,能接入焚烧系统的废气利用焚烧过程的热分解及烟气净化功能实现净化,对VOCs 类废气有很高的净化效率。

1 不同类型废气的特征

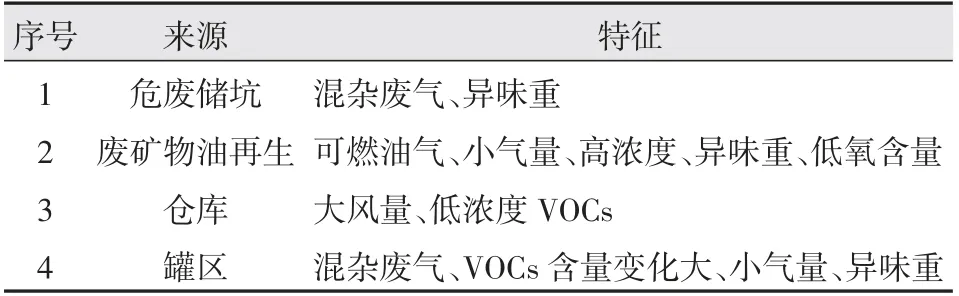

以上海某工厂为例,其利用焚烧系统对废气进行协同处置。分析其中来自危废储坑、废矿物油再生、仓储等的几股主要废气,情况如表1。针对不同特性的废气,需要采用不同的输送方式,并评估各自对焚烧系统的影响。

表1 利用焚烧系统协同处置的几种主要废气情况

2 废气的分类输送

2.1 利用焚烧系统处置废气的路径

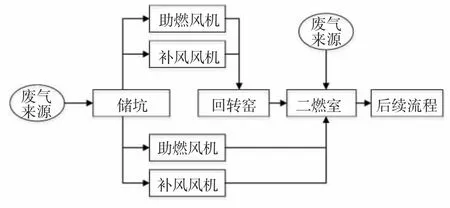

进入焚烧系统处置的废气有两条途径,一是先送入储坑,再由配套的助燃、补风风机抽送入回转窑或二燃室;二是直接送入二燃室处置。如图1所示。

图1 利用焚烧系统处置废气的路径

2.2 大风量低浓度废气

此类废气多来自于仓库等开放空间,根据环保要求将无组织变有组织收集与处理,其VOCs 浓度通常在100×10-6以下,其输送相对安全,可用离心风机送往焚烧系统。

对于此类废气量的确定目前缺少明确的规定。参照HG/T 20698《化工采暖通风与空气调节设计规范》的附录,列出了各类化学物质及场所的换气量算法,但在实际应用中限于成分复杂、空间布局等较难应用,往往造成风量过大,在经济性上难以平衡。

源头减量是此类废气关注的重点。仓库内的危废来料包装即较完好的,入库前可再包覆塑料膜防止无组织挥发。对于包装物破损的或散装的,在仓库内规划小空间的隔间存放。在源头控制合理的情况下,整体开放空间可采用较小的换气次数,仅对局部小隔间适当提高换次次数。此类废气的收集管道可考虑薄壁镀锌风管或薄壁不锈钢管,并在低点及长距离输送的适当距离设置凝液倒排管。

2.3 高浓度可燃工艺废气

以废矿物油再生工艺为例,在正常生产状态时,整体处于真空状态,最高温度可达到350 ℃以上,此时废矿物油中的低沸点组分、裂解气等进入废气管路。其工艺废气是小气量、高浓度、异味、低氧含量的可燃气体。

此类废气本身处于远高于爆炸极限上限的状态,应避免混入其他低浓度废气或空气避开其爆炸极限的危险范围。故其不适合送入储坑混风,应在条件允许时直接送入二燃室焚烧处置。废气管道宜采用金属材质焊接管道,做好防静电跨接与接地,并在管路的低点设置凝液倒排支管。

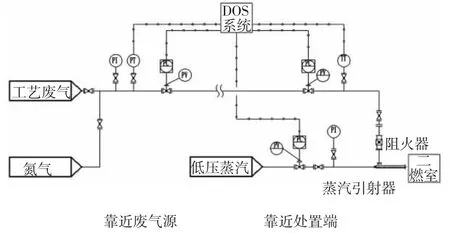

废气直接送入二燃室时应考虑避免回火的措施。对于小气量的废气可采用蒸汽引射器的方式入炉,用低压蒸汽作为动力源,同时在废气吸入端增加阻火器,输送流程如图2所示。通过蒸汽引射方式喷入的可燃废气应综合评估热量平衡。

图2 可燃废气输送系统

2.4 储罐区废气

储罐根据存储的物料性质分为甲、乙、丙类等,根据环评类文件要求,甲乙类采用浮顶式储罐并配置呼吸阀,呼吸尾气一般不再处置,丙类物料采用固定顶储罐的呼吸阀尾气则要求进一步收集、处置。危废处置企业的丙类混杂物料的成分存在不确定性,故在丙类固定顶储罐设计时建议增加氮封保护,以提高储罐本身及废气收集、转输过程的安全性。

可燃气体爆炸的三要素:(1)可燃气体含量处于爆炸极限的上下限之间;(2)一定的氧气含量;(3)静电、明火等足够能量的点燃源。混杂废液成分的不确定性导致了爆炸极限的不确定,故想通过控制浓度防止危险难以实现。氧含量控制的有效途径可通过补充氮气实现。排除静电可通过接地、倒排实现,在选材时应优先选用金属材质。防明火主要考虑废气送入焚烧炉时,需设置阻火器防止回火引起火灾随管路系统向上游蔓延。混合物料储罐废气收集、输送及处置可参考《管道系统内气体混合物爆炸防护指南》[2]和《爆炸预防系统》[3]。

3 焚烧系统协同处置废气

3.1 焚烧系统所需风量

各单元产生的废气可用于焚烧系统的助燃补风,高浓度可燃废气同时可起到补充热量的作用。在确保安全输送、风量平衡等前提下,利用焚烧炉协同处置各类废气能实现高效的净化作用。

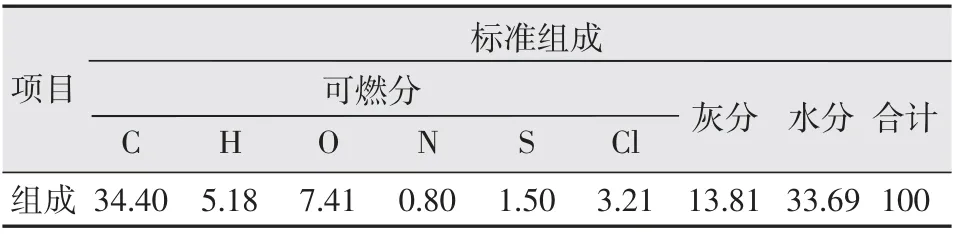

分析一些焚烧线的理论设计文件,助燃补风所需的小时标态空气量与焚烧线年处置吨数近似为1∶1 的关系,例如某处置能力5 万t/a 的焚烧线,在表2所述物料组成时,其所需助燃补风总量约49 000 Nm3/h,考虑实际物料成分的变动及操作习惯等,所需风量可按0.6~0.8 的系数折算。

表2 拟焚烧物料元素组成%

如图1所示,助燃风机、补风风机从储坑抽取所需空气,送往回转窑及二燃室,其主要作用是防止储坑本身的无组织废气逸散。当防逸散的风量有富余时,可引入其他废气,故研究如何减少储坑无组织废气防逸散所需风量有很大意义。

3.2 储坑无组织废气防逸散

危废经分选、破碎后暂存于储坑内,根据处置计划由行车抓斗转至进料系统,再送入焚烧炉内焚烧处置。储坑的特点是空间大、散堆废料多、物料混杂、内部异味大,且与操作室、焚烧车间、外环境都有连接,故防止异味逸散十分重要。

目前对于储坑废气防逸散问题,虽然要求保持微负压,但就需要控制的负压值及如何控制微负压缺少明确的设计规范或技术要求。徐铭明在用CFD 软件模拟一个空间96 492 m3,设有8 处3.8 m×5 m 的卸料门的垃圾库时,在换气次数1.37 次/h,开启一扇卸料门,库内平均负压为-1.85 Pa[4]。姚珑璐在模拟一个空间59 967 m3,设有4 处3.8 m×5 m 的卸料门的垃圾仓时,认为保持-30 Pa 的负压,在开启1、2、4 扇门的情况下对应的换气次数是1.54、1.98 和2.34(次/h)[5]。

本案例的储坑总空间约17 900 m3,设有3 处4 m×5 m 的卸料卷帘门,正常生产时只开启一扇门到3 m 高左右。用类比法将储坑比作一个大型通风柜,参照《废气处理工程技术手册》,控制开启处的面平均风速在0.5 m/s 左右,安全系数1.1,需要的风量为23 760 m3/h,相当于换气次数为1.33 次/h。

当储坑整体的密闭效果更好时,防逸散所需的风量也更小。除了考虑需要开启的卸料门外,需要尽量减少其他可能存在的漏风点。与储坑相连的主要漏风点可能有以下几处:各卸料门、行车平台检修门、上部卸爆窗、抓斗操作室观察窗、屋顶板等处。卸料门、检修门除在作业时必须开启外,正常情况应保持关闭状态。上部卸爆窗在有条件的情况下可考虑采用塑料膜,借助塑料膜的外凸或内凹情况便于直观判断储坑内的正压或负压状态,但需注意定期维护及时修复破损的膜片。屋顶板的设计选项需要注意,储坑通常跨度大,有些设计采用钢网架上覆彩钢板的做法,虽然成本相对低,但是彩钢板的密封性差,有条件时可采用压型钢板及钢筋混凝土复合屋面。

大空间储坑内的气流状态复杂,在卸料门附近易形成涡流,外界风量的引入会使复杂性加剧。废气通过离心风机送入储坑,风机选型上需注意风压,出口余压及风速尽可能控制低,可采用分布式静压箱形式多点出风。往外吸风的风口也宜上下分布式设置,兼顾不同密度的废气。储坑本身应另设置一套备用废气处理系统,以应对焚烧系统停机检修的情况。

4 经济效益分析

以设计规模2×5 万t/a 的焚烧系统为例,设计所需的助燃补风总量约10 万Nm3/h,结合运营折算系数,折算总需风量约7 万Nm3/h。两条焚烧线共用一处空间17 900 m3的储坑,储坑本身按换气次数1.5 次/h 设计,换气所需风量为26 850 Nm3/h。则富余可接入的风量为43 150 Nm3/h。

以一套大风量低VOCs 浓度的废气处理装置举例,按40 000 Nm3/h 设计规模,采用“碱喷淋+水气分离+活性炭吸附”工艺,要求将VOCs 浓度从100 mg/Nm3处理至50 mg/Nm3。能耗分析如下。

4.1 电耗:引风机功率75 kW,碱喷淋循环泵11 kW,工业电单价0.75 元/kWh,年电费56.50 万元。

4.2 水耗:水箱容积10 m3,每周更换一次,工业水单价5 元/t,年水费0.26 万元。

4.3 滤材消耗:F6 中效滤袋、F9 干式滤袋,更换周期15 d,单次费用1 万元,年更换费用25 万元。

4.4 活性炭消耗:装填量5 t,吸附容量15%,更换周期15 d,活性炭单价6 500 元/t,年更换费用81.26 万元。

4.5 废水处置:厂内自有废水站处置单价5 元/t,年处置费0.26 万元。

4.6 固废处置:占用焚烧处置量约130 t/a,外接业务均价4 000 元/t,影响年外接业务52 万元。

综上分析,独立的废气装置年直接费用163.28 万元,影响外接焚烧业务52 万元。如并入焚烧协同处置,仅需保留引风机,且功率可调整至55 kW,综合每年可节约直接费用127.14 万元,同时可释放出130 t/a 的焚烧产能。

5 结论

5.1 危废焚烧系统协同处置各类生产废气,在处置原理及实际应用上均有可行性,在实现废气处置目的的同时,应多关注安全性。

5.2 不同特性的废气应注意分类收集、输送,大风量低VOCs 浓度的废气可并入储坑后作为焚烧炉的助燃补风;VOCs 浓度难以确定或浓度极高的废气宜直接送入焚烧炉,并评估其对焚烧本身的影响。混杂类可燃废液储罐的呼吸废气宜采用氮气保护。

5.3 利用协同处置方式前应做好焚烧系统风量、热量平衡评估,需注意控制储坑各关联处的漏风情况,以使能送入焚烧系统的废气量更多。

5.4 合理考虑焚烧系统与其他装置的生产调度,应设有必要的备用废气处理装置。

5.5 协同处置在经济上有可观的效益,且不占用焚烧产能。