复合材料货厢疲劳分析方法研究

2022-05-06赵倬洸王智文栗娜苗玉苹敬敏

赵倬洸 王智文 栗娜 苗玉苹 敬敏

(北京汽车研究总院,北京 101300)

1 前言

载货汽车作为目前我国主要使用的物流运输工具,2021年我国公路货运占比为75.12%,仍居于主导地位。货厢是载货汽车的重要部件,也是唯一的载货部件,其可靠耐久性直接关系到整车耐久性能,并最终影响用户使用满意度。因此,货厢的耐久性能应作为一项重要指标,在设计过程中进行充分考察。

但是,目前国家标准、行业标准对货厢系统级耐久性能的规定较少,未形成标准的流程体系,国内主机厂大多仅对其刚度、强度进行考察[1-2],或在出现疲劳失效时再进行仿真分析及改进[3],而没有在货厢设计过程中将疲劳分析加入其中,导致研发后期试验费用增加,或投入市场后造成用户抱怨。

针对上述问题,基于某复合材料货厢,开展了疲劳分析方法的研究,并通过系统及整车试验进行验证。

2 疲劳分析理论

疲劳与断裂是引起工程结构失效的最主要原因,目前工程设计中强度设计的理论及实践经验已十分丰富,如何做好疲劳设计及分析,是工程设计尤其是汽车设计行业的重点。

目前疲劳寿命预测的方法多种多样,考虑到汽车的使用环境,行业内使用的主流方法为应力-寿命曲线(S-N曲线)与Miner线性累计损伤理论(下称Miner理论)相结合,对结构件进行疲劳分析。

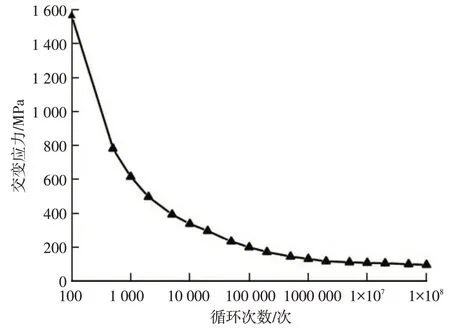

材料的S-N曲线,描述了光滑材料在横幅对称循环应力作用下的裂纹萌生寿命[4]。每种材料的S-N曲线均不相同,典型的S-N曲线如图1,横轴为循环寿命N,取对数坐标。纵轴为对应寿命为N循环的横幅应力S。

图1 S-N曲线示意

Miner理论认为,若构件在某横幅应力S作用下,循环至破坏的寿命为N,则其在经受n次循环时的损伤为:

若n=0,则D=0,构件无疲劳损伤;若n=N,则D=1,构件发生疲劳破坏。

构件在多个应力水平Si作用下,各经受ni次循环,定义其总损伤为:

破坏准则为:

其中Ni是在应力Si作用下循环到破坏的寿命,由S-N曲线决定。

本研究中货厢疲劳分析的方法基于以上理论。

3 货厢结构方案

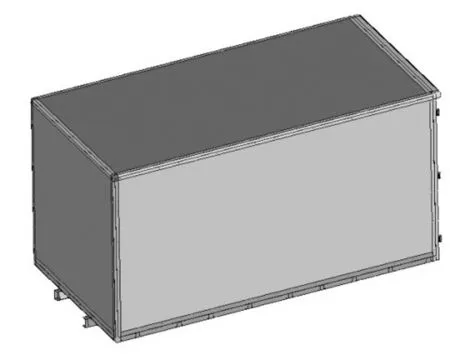

基于某轻型载货汽车复合材料货厢开展研究,该货厢外形结构见图2,采用后开门形式。

图2 货厢外形结构

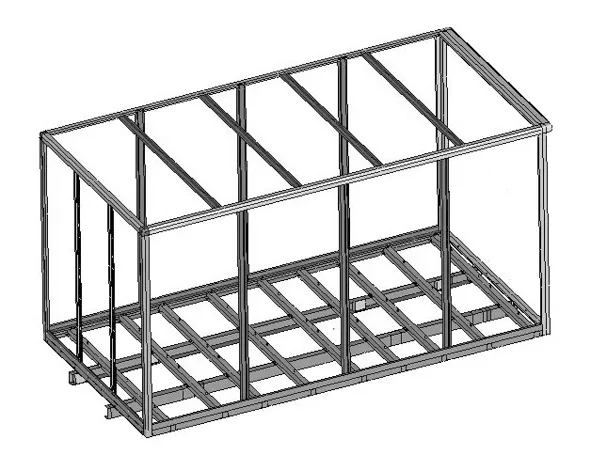

主体结构可分为框架、面板、连接件。其中框架使用挤压铝型材,材料为6061-T6铝合金,框架结构图见图3。框架包含2根纵梁,与该车型的车架相连接,9根横梁,负责承载货厢底板,并与纵梁相连接。外部框架负责固定6个面的面板,并在侧面布置了3根加强梁、在前面布置了2个加强梁、在顶部布置了4根加强梁,加强了货厢在水平方向及顶部的承载力。

图3 货厢框架结构

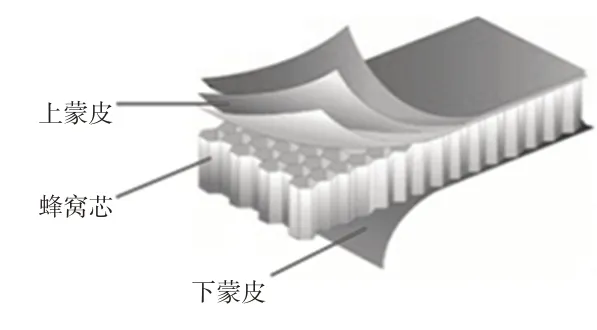

面板使用热塑性聚丙烯(Polypropylene,PP)蜂窝板,其结构示意图见图4,其中蒙皮为玻璃纤维/聚丙烯(Glass Fiber/Polypropylene,GF/PP)复合材料,蜂窝芯为PP材料。通过铆钉、螺钉将框架和面板连接固定。

图4 PP蜂窝板结构组成

底板为承重的主要部件,与市场上常见的竹胶板、铁花板等轻质面板相比,巴沙木可减重70~90 kg,质量与PP蜂窝板相当,但抗压强度为PP蜂窝板的4倍,满足各个强度分析工况,最终确定底板使用复合巴沙木板,见图5,其中蒙皮为玻璃纤维/不饱和聚酯树脂(Glass Fiber/Unsaturated Poly⁃ester Resin,GF/UPR)复合材料,夹芯为巴沙木板。

图5 巴沙木板示意

4 货厢疲劳分析

4.1 货厢有限元建模

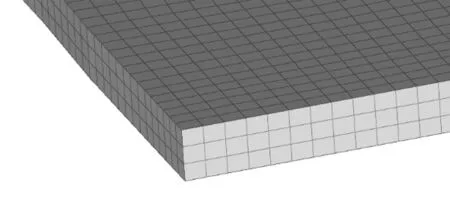

货厢框架使用壳单元建模,材料卡片参照试制商提供的6061-T6铝合金参数。货厢面板使用PP蜂窝板,中间的蜂窝芯体如按照实际结构建模,会导致网格数量较大,为了提高计算效率,建立图6所示的等效模型。

图6 蜂窝板等效模型

该模型由上下两层壳单元网格和中间的实体单元网格组成,壳单元采用层状复合材料建模方法,铺层材料参数、厚度与PP蜂窝板的蒙皮材料一致,实体单元的厚度与实际结构相符,材料参数由有限元软件进行等效处理得出,壳单元和实体单元采用共节点方式连接。

建立面板等效模型后,使用某工况对真实模型和等效模型进行了校核,结果显示最大变形的误差为6.5%,评估在允许范围内。

螺钉、铆钉等标准件使用刚性单元模拟。

4.2 疲劳工况制定

参照行业标准QCT 29058—1992《载货汽车车箱技术条件》,制定货厢扭转疲劳工况分析方案。

a.货厢按实车状态安装在车架上;

b.载荷为额定装载质量,在货厢内均匀分布;

c.前桥倾斜角为6°,后桥固定;

d.扭转疲劳寿命不少于105次。

4.3 疲劳工况分析

4.3.1 有限元模型建立

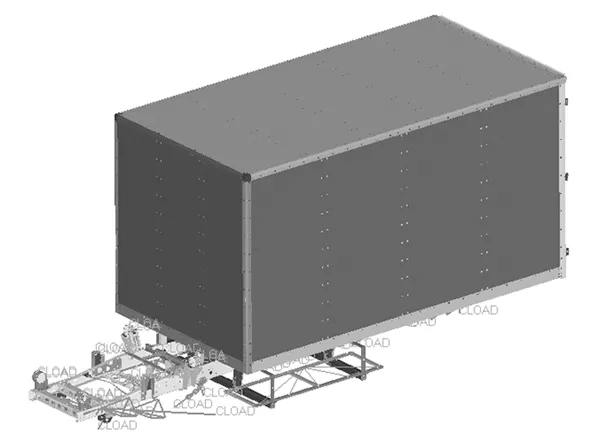

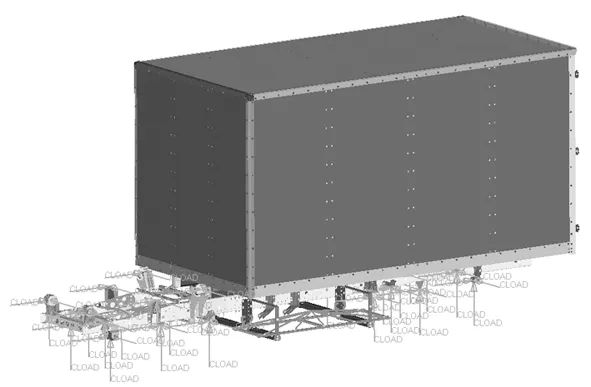

建立该车型的车架有限元模型,与建立好的货厢模型相连接,并将额定载荷以质量点模拟,固定在货厢底板上,建立好的有限元模型见图7。

图7 扭转工况模型

4.3.2 提取载荷

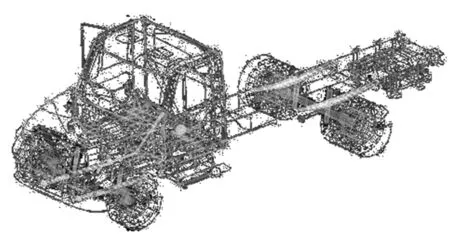

建立该车型的多体动力学模型,如图8。模型中货厢及配载用质量点模拟,也可考虑用柔性体,提高分析精度。

图8 轻型载货汽车多体模型

将模型中的前桥绕X轴扭转6°,即将左前轮抬高相应距离(前轮距×sin6°),同时固定其他轮。提取此状态下车架各硬点处的载荷。

4.3.3 扭转工况分析

将提取后的载荷加载至有限元模型的各硬点处,首先进行静强度分析,货厢分析结果如图9。

图9 静强度分析结果云图

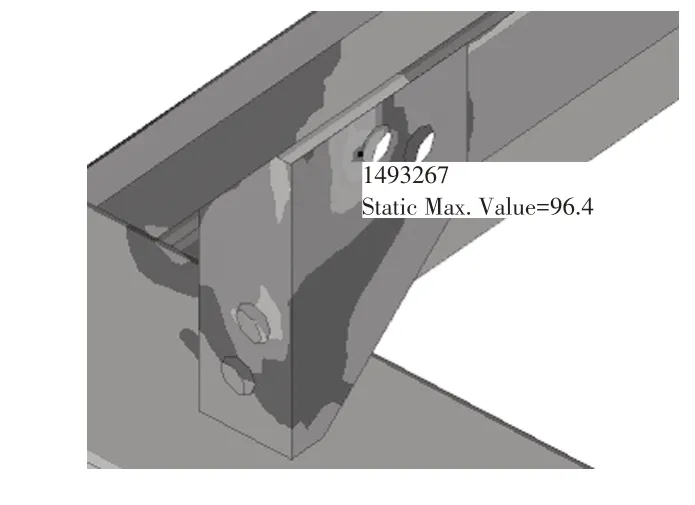

结果显示最大应力位于货厢底部纵梁与横梁的连接件上,最大应力为96.4 MPa,如图10。

图10 分析结果云图(截取局部)

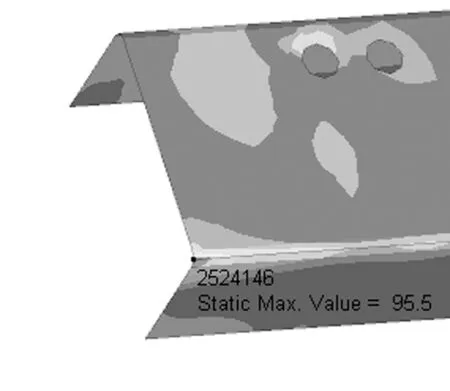

同时纵梁前端拐角处的应力也偏大,为95.5 MPa,如图11。

图11 分析结果云图(截取局部)

2524146

Static Max.Value=95.5

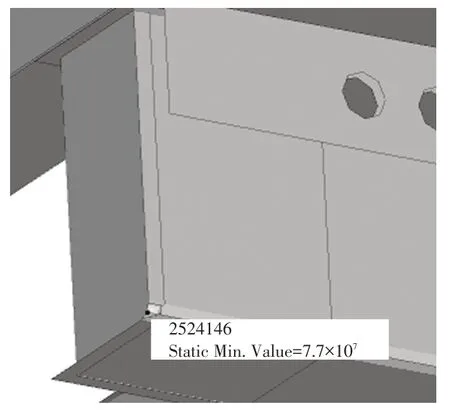

4.3.4 扭转疲劳分析

将静强度分析结果导入疲劳分析软件,设置6061-T6铝合金的S-N曲线,进行疲劳分析。根据之前的试验经验,在小应力幅作用下,复合材料的疲劳性能优于铝合金材料,因此分析时未考察货厢面板部分的损伤结果。结果显示货厢最小循环寿命为7.7×107,位于纵梁前端拐角处,见图12。

图12 分析结果云图

分析结果显示货厢扭转疲劳寿命大于105次,满足性能要求。

4.4 路谱疲劳分析

为了进一步校核货厢耐久性能,使用该车型采集的试验场路谱信号,进行准静态路谱疲劳分析。

仍使用带车架的货厢有限元模型,在车架各硬点处施加XYZ三方向的单位力及单位扭矩,进行静强度分析,分析模型见图13。

图13 路谱疲劳分析模型

将试验场路谱信号进行载荷分解,提取出车架各硬点的时域载荷曲线,并按照本企业整车耐久路试标准进行组合循环。

将货厢单位力/力矩强度分析结果及车架载荷曲线导入疲劳分析软件,设置6061-T6铝合金的S-N曲线,进行疲劳分析,结果显示货厢最大损伤值为0.033,位于纵梁前端拐角处,见图14。

图14 分析结果云图

分析结果显示货厢疲劳损伤值小于1,按照Miner理论,评估满足耐久性能要求。

5 试验验证

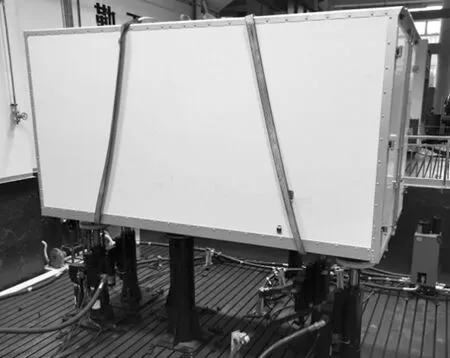

为验证该货厢的耐久性能及疲劳分析方法,策划进行了台架耐久试验,并搭载整车进行了耐久道路试验,见图15及16。

图15 台架试验

图16 整车试验

试验结果显示货厢整体无损坏,主要结构件无开裂等失效,货厢主要连接件力矩正常、无松动,货厢载荷布置正常无偏载,通过台架耐久及整车耐久试验。

6 结束语

本研究建立了复合材料等效有限元模型,设计了货厢扭转疲劳分析方法,应用在某轻型载货汽车复合材料货厢仿真分析中,并进一步对货厢进行了路谱疲劳分析,最终通过台架及整车耐久试验,显示疲劳分析结果与试验结果趋势一致,验证了货厢的耐久性能及其疲劳分析方法。

本研究可为后续商用车货厢尤其是复合材料货厢的设计开发提供指导,在设计中校核其疲劳耐久性能,减少过剩设计,提高轻量化水平,进而提升用户满意度。