奥氏体不锈钢高速带极电渣堆焊用烧结焊剂CHF25B的研制

2022-05-06彭祺珉霍玲玲金一标

彭祺珉,杨 飞,陈 娇,霍玲玲,金一标

1.四川大西洋焊接材料股份有限公司 成都分公司,四川 成都 610512 2.四川大西洋焊接材料股份有限公司,四川 自贡 643000 3.光华东山学校,四川 成都 610100

0 前言

带极电渣堆焊(Electroslag strip welding,ESW)是一种高效、稳定的堆焊方法,具有熔敷率高、稀释率低和成形好等特点,在石油化工、锅炉、煤化工、海上平台等设备上已得到广泛应用[1]。随着国内外焊接材料的发展,高速带极电渣堆焊在国外得到了长足发展,焊接速度已达到40 cm/min以上,且焊接工艺性能良好。在相同时间内,高速电渣堆焊的堆敷量能提高2倍以上,熔敷效率大大提高。

高速带极电渣堆焊对焊剂性能要求极高,而国内配套的高速带极电渣堆焊焊剂存在一定的缺陷,如高速焊接时容易出现咬边,焊道成形差,产品质量不稳定等,因此这类焊材主要依靠进口,价格贵且采购周期长,在一定程度上制约着我国制造业的发展。

为了满足国内企业使用需求,四川大西洋焊接材料股份有限公司(以下简称大西洋)研制出一种焊接速度可达到40 cm/min的电渣带极堆焊用烧结焊剂CHF25B,配套EQ309LMo/EQ316L焊带进行焊接试验,研究堆焊层的组织与性能。

1 烧结焊剂CHF25B的研制

国内常规带极电渣堆焊的焊接速度一般为14~22 cm/min,如果超过该速度,由于不能产生足够数量带导电性的熔渣,堆焊熔池会落在前进焊带的后面,不仅影响焊接过程的稳定性,还容易出现焊道成形变差、咬边和飞溅等现象。因此,高速带极电渣堆焊急需解决的问题是在高速焊接时,能否产生足够数量的带电性的熔渣,以便熔池能跟上高速前进的焊带。同时必须使熔渣电导率到达一定程度,产生的电阻热才能保证高速焊接时电渣过程的快速建立以及电渣熔池的稳定[2]。

为了解决这些问题,就必须保持熔渣有合适的粘度、表面张力、导电率和线胀系数,且具有较高的碱度,使焊接过程的焊带中合金元素的成分烧损处于较低水平。针对这种情况,大西洋设计出以CaF2和Al2O3为主,SiO2、MgO及其他氧化物为辅的CaF2-Al2O3-SiO2铝氟碱型渣系[3-4],使其既能保持熔渣合适的粘度、导电率、熔点及凝固温度,又具备脱氧能力,并能有效除去硫、磷和氢,提高焊缝的纯净度[5],按照国际焊接学会推荐的BIIW公式,其碱度为3.8~4.0。

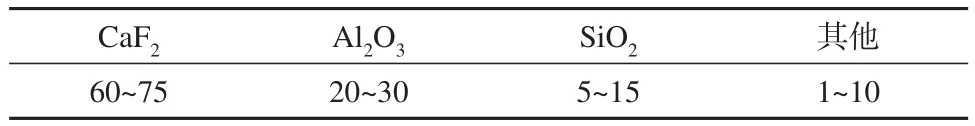

经过大量焊剂配方调试,确定了具有良好工艺性能和冶金性能的焊剂配方,如表1所示。

表1 焊剂CHF25B配方(质量分数,%)Table 1 Formula of flux CHF25B(wt.%)

2 试验材料与方法

2.1 试验材料

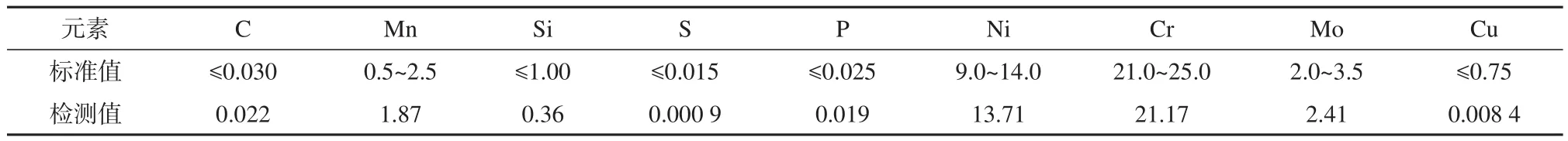

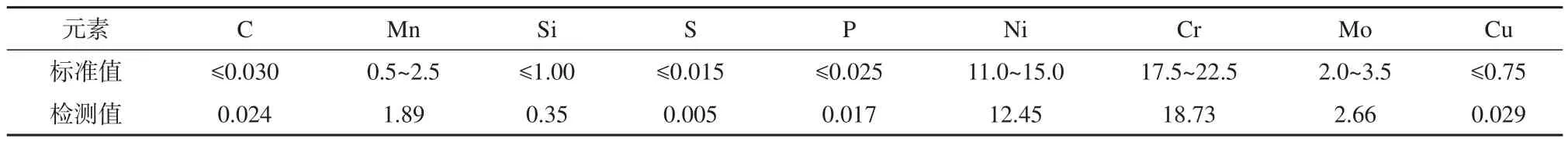

堆焊试板为15CrMoR钢,厚度40 mm。试验所用焊带为EQ309LMo、EQ316L,规格60 mm×0.5 mm,其化学成分分别如表2、表3所示。

表2 焊带EQ309LMo化学成分(质量分数,%)Table 2 Chemical composition of welding strip EQ309LMo(wt.%)

表3 焊带EQ316L化学成分(质量分数,%)Table 3 Chemical composition of welding strip EQ316L(wt.%)

2.2 试样制备

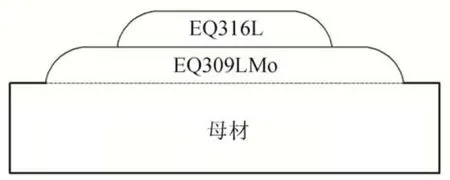

使用焊研威达ZD5-2000A多功能焊接电源进行双层堆焊,双层堆焊形式如图1所示。焊前须对烧结焊剂CHF25B进行300~350℃烘焙2 h。该焊剂配合焊带EQ309LMo进行过渡层焊接;配合焊带EQ316L进行耐腐蚀层焊接。焊带伸长为30~40 mm,焊剂堆高为20~30 mm。采用直流反接,焊接电压为24~25 V,焊接电流1 600~1 800 A,焊接速度35~40 cm/min,每层堆焊厚度3~4 mm,预热及道间温度≤150℃。焊后热处理工艺参数为:从室温升温到350℃,然后以≤55℃/h的速度升温至690℃后保温32 h,最后以不大于55℃/h冷却到350℃后取出空冷至室温。

图1 堆焊示意Fig.1 Schematic diagram of surfacing

2.3 检测设备

堆焊金属化学成分分析采用SPECTROLAB M9直读光谱分析仪;侧向弯曲试验采用SHT4605型30吨微机控制电液伺服万能材料试验机;硬度试验采用HBE-3000布氏硬度仪;铁素体检测采用SP10A铁素体测量仪;金相组织分析采用STEMI2000C光学显微镜;超声波检测采用HSQ6数字式超声波检测仪。

3 试验结果与分析

3.1 焊剂成分检验

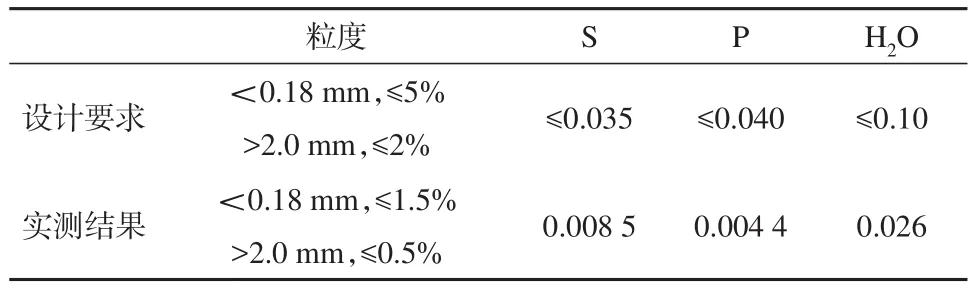

按照NB/T 47018.5-2017《承压设备用焊接材料订货技术条件第5部分:堆焊用不锈钢焊带和焊剂》标准要求,对研制的奥氏体不锈钢高速带极电渣堆焊用烧结焊剂CHF25B进行粒度及焊剂成分检验,结果如表4所示。可以看出,CHF25B成分满足NB/T 47018.5-2017的规定及设计技术要求。

表4 焊剂CHF25B成分检测结果Table 4 Composition test results of flux CHF25B(wt.%)

3.2 工艺性能

在焊剂CHF25B的工艺性能调试过程中,若CaF2含量过低,熔池粘度高,焊缝润湿性差,会出现咬边及焊缝覆盖不良等情况;若CaF2含量过高,熔渣粘度过低,熔池流动激烈,焊道外观不整齐。SiO2可降低熔渣的粘度,有利于焊缝成形,但含量过高,会造成焊缝波纹粗大,表面不光洁,形成明显的中间结晶纹。Al2O3属于高熔点物质,当Al2O3含量过高,会增加熔渣表面张力,容易造成焊缝中央凸起,形成咬边[6]。从焊接工艺图片(见图2)可以看出,使用试验焊剂对平板试样进行单层单道次高速电渣堆焊时,电弧燃烧稳定,焊接飞溅小,焊缝脱渣性良好,焊道表面平整光滑、熔合良好,无粘渣和压坑,焊缝与母材过渡平滑。

图2 焊接工艺图片Fig.2 Welding process picture

3.3 堆焊层的无损检测

按照NB/T47013.3-2015《承压设备无损检测第3部分:超声检测》、NB/T47013.5-2015《承压设备无损检测第3部分:渗透检测》的规定,分别对堆焊层进行超声波检测和渗透检测,堆焊层无任何裂纹及未熔合等缺陷,检测结果合格。

3.4 堆焊层的化学成分

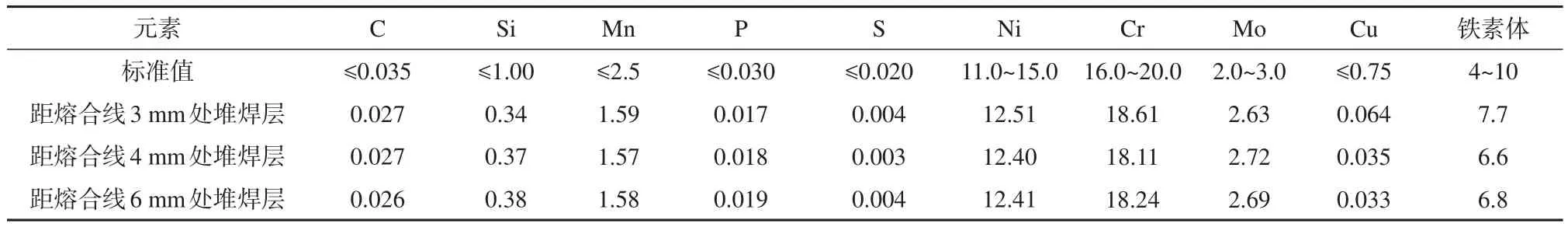

从熔合线向上,对距熔合线3 mm、4 mm、6 mm的堆焊层分别进行化学成分分析和铁素体含量检测,均满足设计技术要求且波动范围较小,检测结果如表5所示。

表5 堆焊层化学成分(质量分数,%)Table 5 Chemical composition of surfacing layer(wt.%)

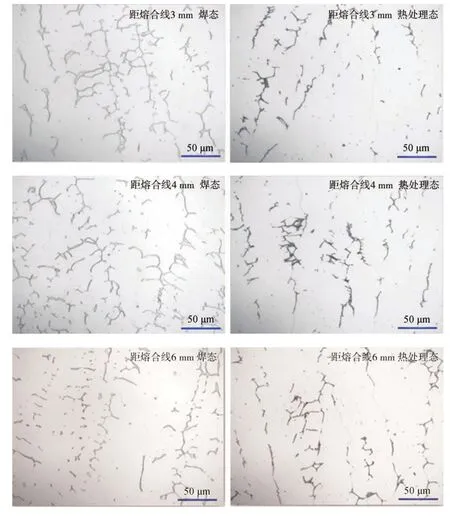

3.5 堆焊层金相组织

堆焊层金相组织如图3所示,焊态和焊后热处理态组织均为奥氏体+δ铁素体。当δ铁素体控制在4%~12%时,不锈钢焊缝金属为FA模式凝固,该模式在凝固过程中,先结晶析出δ铁素体,随后发生包晶-共晶反应,凝固终了前在铁素体凝固边界形成部分奥氏体[7-8]。在凝固终了阶段沿凝固晶粒边界出现奥氏体和铁素体的两相混合成分,阻止了液态薄膜的浸润、铺展,并使裂纹必须沿着弯曲(而不是平直且光滑)的晶粒边界扩展,增加裂纹扩展的阻力,从而保证焊缝金属具有良好的抗凝固裂纹能力[9]。

图3 堆焊层金相组织Fig.3 Metallographic structure of surfacing layer

3.6 硬度试验

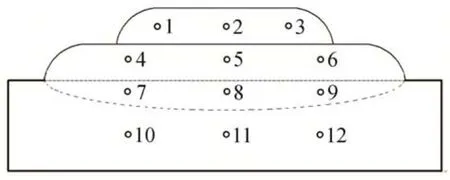

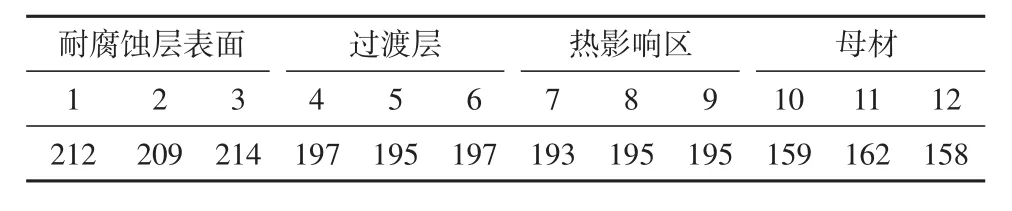

按照GB/T 231.1-2018《布氏硬度试验方法》的规定,对耐腐蚀层、过渡层、热影响区及母材四个区域各取3个点进行表面硬度试验。取点位置示意如图4所示,测量结果如表6所示。试验结果满足用户对于堆焊层整体硬度≤235 HB的要求。

图4 硬度试验位置示意Fig.4 Location diagram of hardness test

表6 堆焊层硬度试验结果Table 6 Hardness test results of surfacing layer

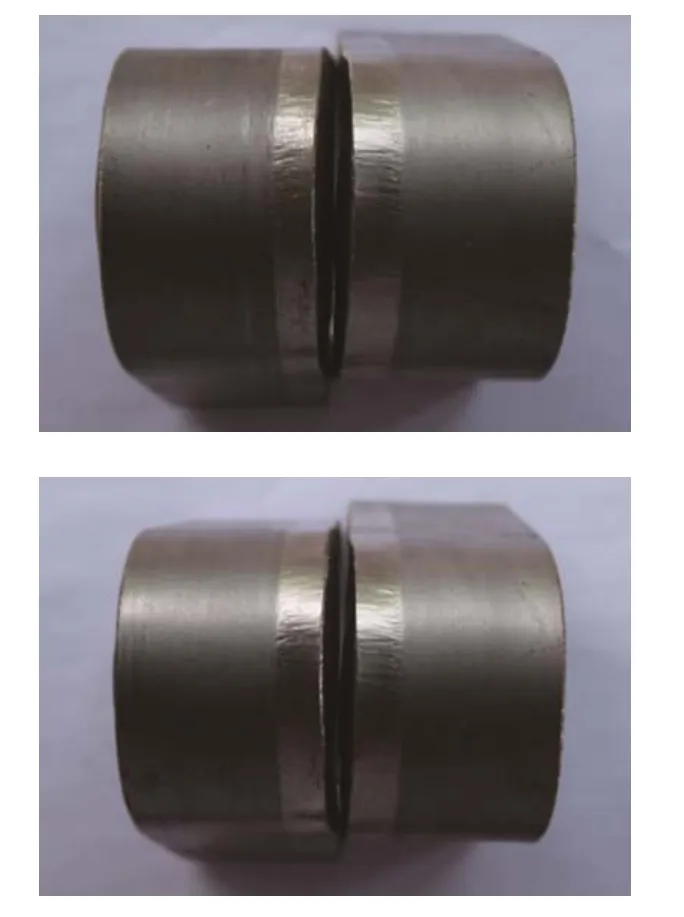

3.7 堆焊层的弯曲性能

按照NB/T 47018.5-2017要求,对堆焊层进行侧向弯曲试验,纵向和横向各取2个试样,弯曲直径为D=4t=40 mm,弯曲角度为180°。在2组试样拉伸面上的堆焊层内和过渡层熔合线上均无任一开口缺陷,试验结果合格。弯曲后的试件如图5所示。

图5 侧向弯曲试件Fig.5 Specimen of lateral bending

3.8 堆焊层的晶间腐蚀性能

按照GB/T 4334-2008《不锈钢晶间腐蚀试验方法E法》进行堆焊金属晶间腐蚀试验,结果显示无裂纹,无晶间腐蚀倾向,如图6所示。文献[10]指出,当碳含量很低时(L级),碳在奥氏体中并未饱和,冷却时不存在晶内的碳向奥氏体晶界析出,也就不能与晶界上的铬反应生成Cr23C6,因此不会造成贫铬区,不会出现晶间腐蚀;同时焊缝中存在4%~12%的δ相时,在奥氏体晶界,如果过饱和C析出,δ相中富含的Cr析出,两者形成铬化物,避免了晶界上出现贫铬区,有效防止晶间腐蚀。由表5可知,文中研发的焊材堆焊金属C含量和δ铁素体含量均在合理范围,保证了焊缝金属具有良好的耐晶间腐蚀性能。

图6 晶间腐蚀试样Fig.6 Intergranular corrosion sample

4 工艺评定

研制的奥氏体不锈钢高速带极堆焊用烧结焊剂CHF25B,分别配合焊带EQ309LMo和EQ316L,已在东锅完成了工艺性能评定,产品工艺性能良好,堆焊金属化学成分和各项性能满足技术要求,得到了东锅的好评。

5 结论

(1)奥氏体不锈钢高速带极堆焊用烧结焊剂CHF25B,渣系为CaF2-Al2O3-SiO2,碱度为3.8~4.0,焊接速度可达40 cm/min;分别配合焊带EQ309LMo和EQ316L,进行焊接工艺性能试验,工艺性能良好、电渣过程稳定、焊接飞溅小、脱渣容易、焊道表面平整光滑、焊道间搭接处熔合良好。

(2)焊剂CHF25B配合焊带EQ309LMo进行过渡层焊接,配合EQ316L进行耐腐蚀层焊接,堆焊金属杂质元素S、P等含量少,合金元素烧损少,化学成分及各项性能满足NB/T 47018.5-2017的规定及设计技术要求,堆焊金属组织为奥氏体+δ铁素体,奥氏体+铁素体的两相混合成分保证了焊缝金属具有良好的抗凝固裂纹的能力。