钛合金传动花键轴表面硬化涂层磨损性能测试

2022-05-06鲁雄王帅中国航发动研所林松盛广东省科学院新材料研究所赵广王重阳大连理工大学

■ 鲁雄 王帅/中国航发动研所 林松盛/广东省科学院新材料研究所 赵广 王重阳/大连理工大学

针对钛合金动力传动花键轴的表面硬度及耐磨性能不足问题,开展钛合金试件和模拟花键接头不同表面耐磨涂层制备及性能测试的试验研究,对钛合金花键表面耐磨涂层的选取及其耐磨性能的试验验证工作具有一定的参考价值。

动力传动花键轴是直升机传动系统的主要部件之一,其功能是将发动机的功率和转速传递给主减速器,并适应发动机与主减速器之间因制造、安装及直升机飞行姿态改变等带来的轴向或角向偏载。动力传动花键轴与发动机输出轴一般采用浮动花键连接,要求具有较高的耐磨性能,通常采用渗碳钢制备。直升机在沿海地区执行飞行任务时,钢制花键轴容易出现涂层剥落或锈蚀问题,影响使用寿命。钛合金作为一种高比强度、防腐性能优良的材料,在航空发动机及传动系统上获得了越来越广泛的应用[1-7]。采用钛合金材料(如TC4、TC6等)设计动力传动花键轴,不仅可以提高花键轴的防腐性能,也大大减轻了花键轴的质量。但其耐磨性能不能满足寿命要求,如何提高钛合金花键表面的耐磨性能成为制约该项技术发展的瓶颈。硬质涂层具有高硬度、高弹性模量、优良的耐磨损性能,主要有碳基涂层(如类金刚石DLC)和氮化物涂层(CrN、TiN)等,利用真空镀膜技术在花键轴表面沉积硬质耐磨涂层是解决钛合金花键表面耐磨性能不足的有效途径之一。

涂层制备与性能测试

本文选用3种耐磨涂层(DLC、CrN、TiN)开展钛合金试件表面镀膜,通过性能测试和镀膜试件的磨损性能试验对比,选择合适的涂层开展钛合金花键接头表面镀膜,通过花键接头摩擦磨损试验,验证所选涂层能否满足钛合金花键表面的耐磨性能要求。

涂层镀膜

选用TC4作为钛合金基体材料,采用多技术复合真空镀膜设备沉积DLC涂层,如图1(a)所示,由于DLC膜层硬度很高,而钛合金基体又偏软,为有效提高膜层的结合强度,在基体与DLC层之间沉积硬度梯度过渡层,以协调DLC层与基体之间结构和物理性能的错配。

采用电弧离子镀技术制备CrN、TiN硬质薄膜,如图1(b)和图1(c)所示,在钛合金试件表面沉积CrN、TiN薄膜时,仔细清除试件基材表面的油污或其他污染物,漏出基材新鲜表面,合理控制氮气流量,在试件表面均匀沉积CrN、TiN薄膜。

图1 镀膜钛合金试件

涂层性能测试

分别对钛合金试件表面涂覆的DLC、CrN、TiN涂层进行硬度、厚度及结合力的测试。

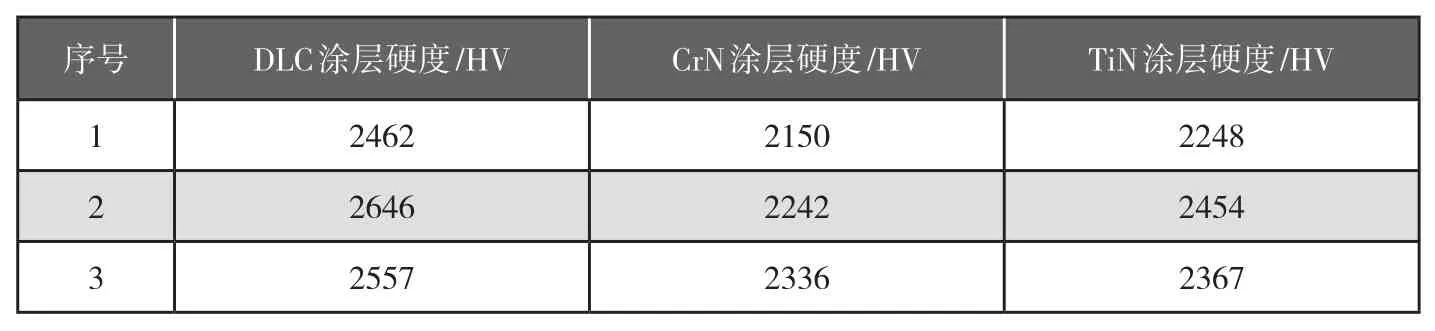

对镀膜后的随炉钛合金试件进行硬度测试,测试结果如表1所示。

表1 硬度对比表

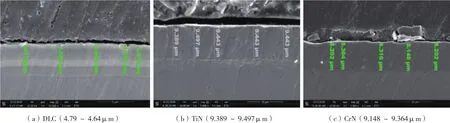

对镀膜后的随炉钛合金试件进行切割、镶样、磨抛,经扫描电子显微镜观察,厚度截面照片如图2所示。

图2 涂层厚度

对表面沉积3种涂层的钛合金试件分别进行划痕试验,测得的结合力如表2所示。

表2 结合力对比表

通过对表面沉积有DLC、CrN、TiN涂层的钛合金试件进行硬度、厚度及结合力的测试表征,3种涂层均匀致密,与钛合金基材结合良好。经涂层处理后的钛合金试件,可进一步通过微动磨损试验来比较摩擦学性能。

耐磨涂层磨损试验

分别对表面涂覆DLC、CrN、TiN涂层的钛合金试件,开展不同载荷、温度和润滑条件的磨损性能测试。本文磨损性能的对比主要从磨损系数的差异进行分析,磨损系数定义为单位负荷作用下滑动单位距离所引起的体积磨损,考虑到磨损体积量测试数值较小,为便于表征,将磨损系数的定义为K×10-17m3/(N·m)。

载荷对磨损系数影响

针对TC4基体、DLC、CrN、TiN涂层试件,统计载荷对磨损系数的影响如表3所示。

表3 载荷对磨损系数的影响

磨损系数测试结果综合对比表明:各类涂层磨损系数随载荷增大而总体下降,TC4磨损系数最大,DLC磨损系数最小,CrN磨损系数较小。各载荷下,磨损系数平均值由大到小顺序为TC4、TiN、CrN、DLC。

温度对磨损系数的影响

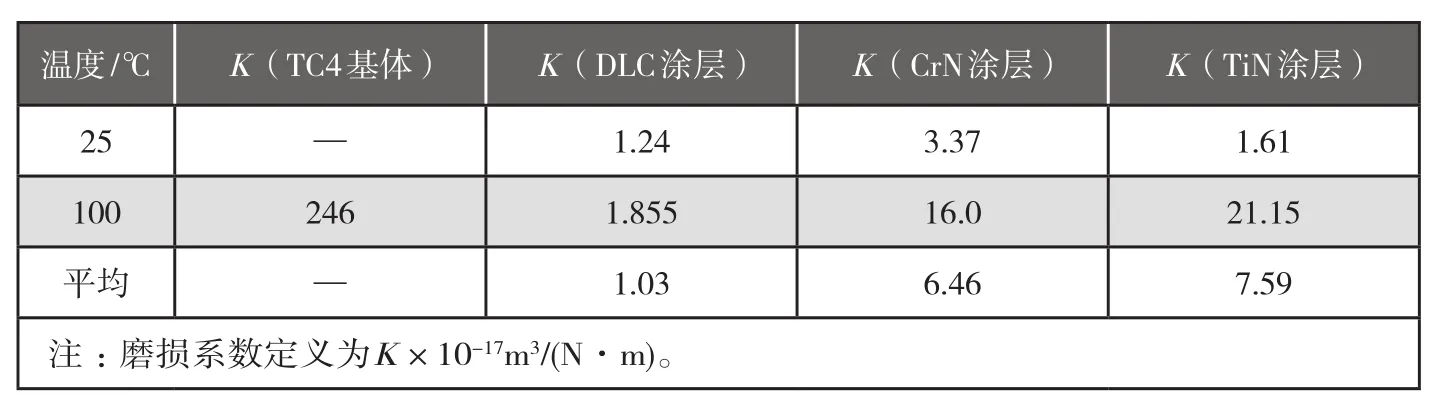

针对TC4基体、DLC、CrN、TiN涂层试件,统计温度环境对磨损系数的影响如表4所示。

表4 温度对磨损系数的影响

磨损系数测试结果综合对比表明:温度对磨损系数具有一定影响,总体而言,所有表面处理的磨损系数均随温度升高而升高,DLC受影响较小;各温度下,DLC的磨损系数平均值较CrN、TiN的要小,受影响最大的涂层是TiN,TC4基体的磨损系数非常大。

润滑对磨损系数的影响

针对TC4基体、DLC、CrN、TiN涂层试件,统计润滑条件对磨损系数的影响如表5所示。

表5 润滑对磨损系数的影响

磨损测试结果综合对比表明:润滑对磨损系数影响很大,无润滑条件下的磨损系数远大于有润滑条件的磨损系数,所有表面处理方式对于润滑条件都很敏感,CrN对润滑条件的敏感程度最低,TiN对润滑条件敏感程度最高。

通过综合对比不同载荷、温度和润滑条件下3种钛合金试件表面涂层的磨损性能,DLC和CrN涂层在性能稳定性方面表现更优。

钛合金花键表面硬化涂层技术

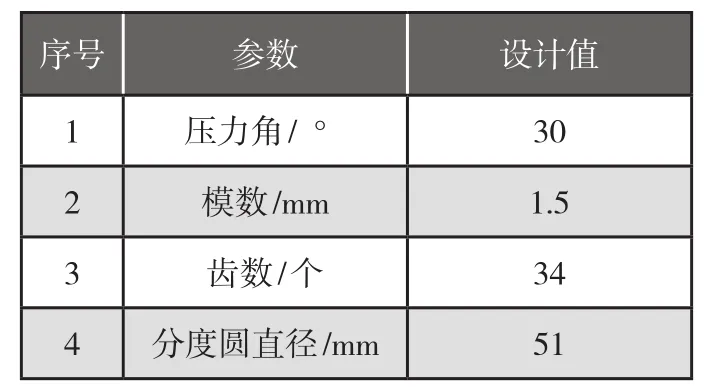

本文研究的钛合金花键表面硬化涂层技术主要是利用物理气相沉积方法在花键表面沉积硬质涂层。物理气相沉积技术是在真空中将金属、合金或化合物进行蒸发、溅射或离化,使其在被涂覆的物体表面凝固并沉积的方法,镀膜过程不产生废液和有毒有害气体,是一种清洁、绿色、无污染的表面强化技术。花键的主要设计参数如表6所示。

表6 花键主要设计参数

涂层镀膜

结合钛合金试件的涂层性能和磨损性能测试结果,基于钛合金试件的镀膜经验对钛合金花键开展DLC和CrN涂层镀膜。

首先,对花键接头的镀膜区进行微喷砂,去除钛合金表面的氧化皮,露出基体;然后,对花键接头进行超声清洗,除去花键接头表面的油污及喷砂残留的微粒;第三,用干燥的压缩空气吹干花键接头表面残留的水分;第四,利用磁控溅射复合离子源技术在最表层沉积DLC层,提高薄膜的耐磨性;最后,利用电弧离子镀技术驱动Cr靶材,控制氮气流量,在钛合金花键接头表面沉积CrN涂层。

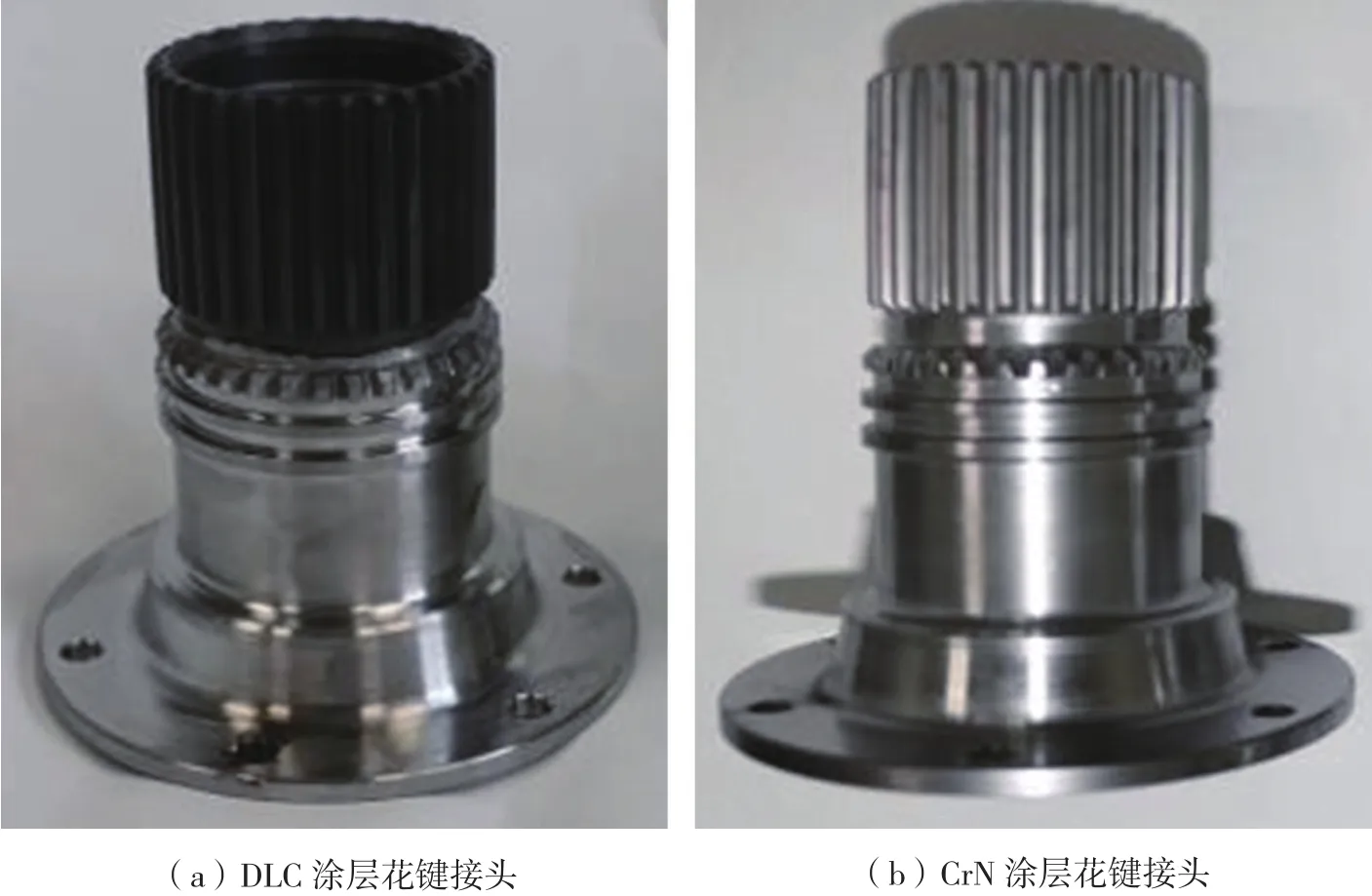

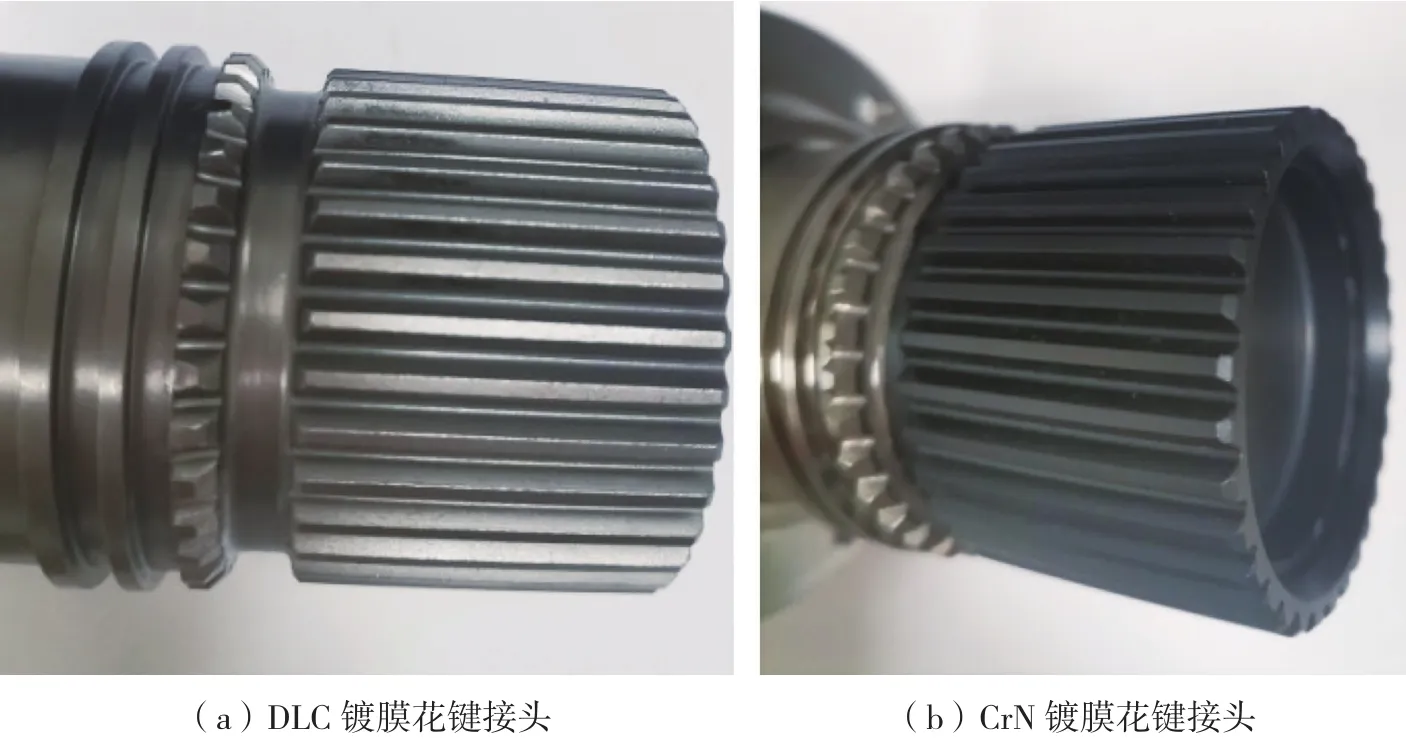

根据上述方法,分别涂覆DLC涂层花键接头和CrN涂层花键接头,如图3(a)和图3(b)所示。

图3 硬化涂层花键接头

性能测试

分别对钛合金花键接头表面的DLC涂层和CrN涂层进行硬度、厚度及结合力的测试。

对随炉钛合金花键接头表面的DLC涂层和CrN涂层进行硬度测试,结果如表7所示。

表7 花键接头涂层硬度对比表

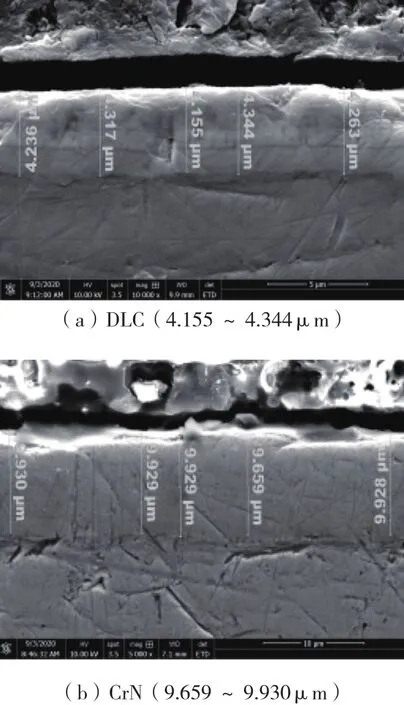

对镀膜后的随炉钛合金花键接头进行切割、镶样、磨抛,经扫描电子显微镜观察,截面照片如图4所示。可见,涂层均匀致密,与钛合金基材结合良好。

图4 花键接头涂层厚度

对镀膜后的随炉钛合金花键接头进行划痕试验,测得的结合力如表8所示。

表8 花键接头涂层结合力对比表

通过对钛合金花键接头镀膜后的硬度、厚度、结合力的表征测试,结果均满足要求,与钛合金试件涂层的测试结果相当。

钛合金花键接头摩擦磨损试验

为验证钛合金花键接头表面耐磨涂层的可靠性及有效性,分别对上述两种涂层的钛合金花键接头进行了摩擦磨损试验验证。

试验程序

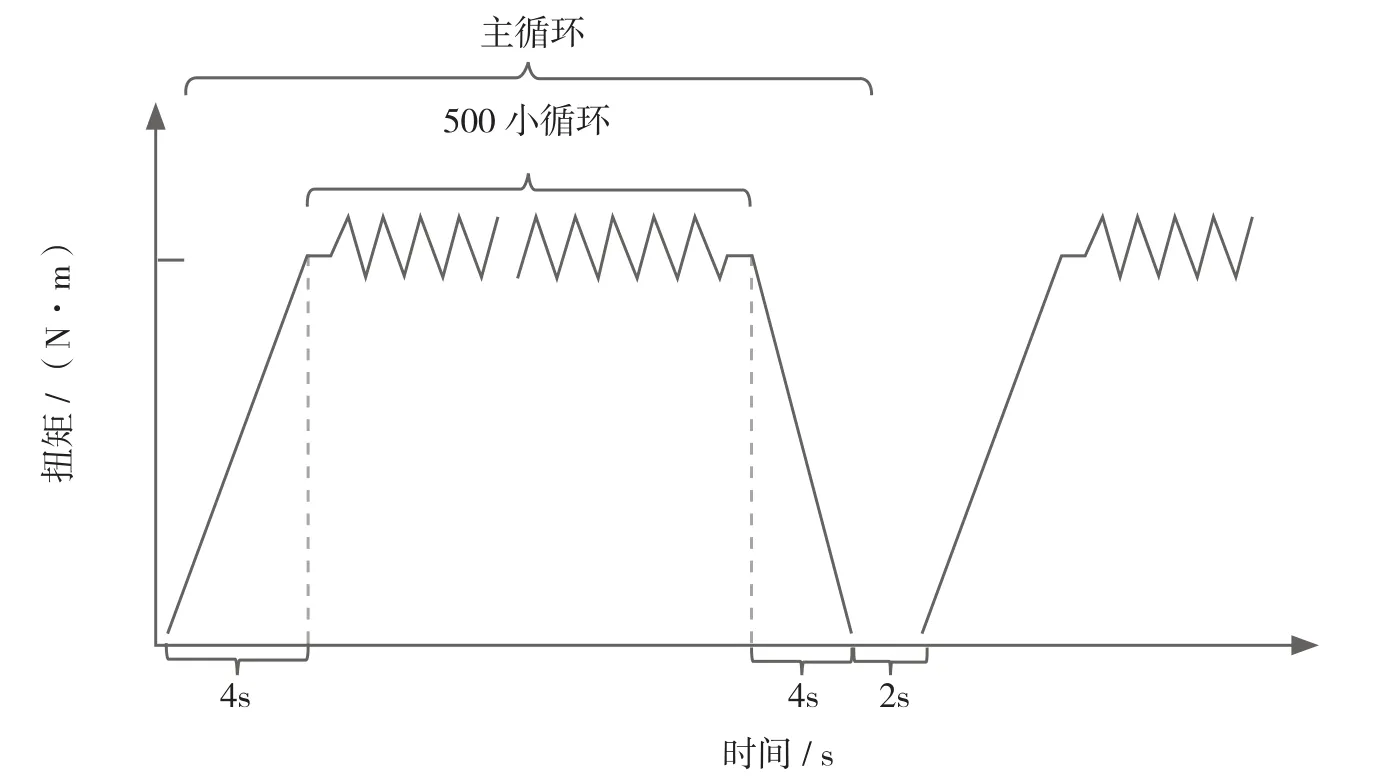

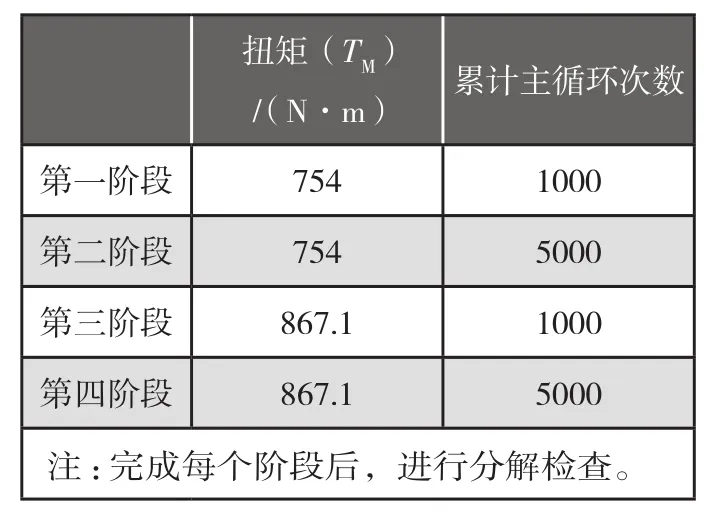

按图5所示加载方向,对扭矩进行周期性加载,模拟直升机传动系统动力传动花键轴实际工况(见表9),每一次加载为一主循环,包括加载、小循环以及卸载3个过程。加载过程时间为4s,达到一个扭矩值(TM)。然后进行小循环试验,扭矩值波动加载,波动值为±5%TM,波动频率为3~5Hz,小循环试验进行500循环。完成小循环试验后,进行4s扭矩卸载。完成一次主循环后,隔2s开展下一次主循环加载,依次类推,累积循环数达到表9要求或被试件损坏时,试验结束。

图5 扭矩加载

在每一次扭矩加载的主循环过程中,对内花键施加往复滑动,滑动位移为1~2mm,滑动频率为0.1~0.2Hz,试验过程中需进行花键表面润滑。

试验结果及分析

按照表9要求开展磨损试验循环,频率为3Hz,完成每个阶段后对2种涂层花键接头进行检查,对循环次数、花键接头质量和花键齿面情况进行详细记录。试验累积完成600万循环后,花键齿面磨损情况良好,未出现涂层剥落、起皮等异常现象(见图6),试验前、后的花键质量如表10所示,DLC和CrN涂层花键接头的质量损失比分别为0.23%和0.35%,损失量极小,试验前、后无明显差异。结合试验前、后花键齿面的磨损情况及质量损失情况分析表明,DLC和CrN涂层可以满足钛合金动力传动花键轴的使用工况要求。

表9 试验加载程序表

表10 试验前后质量对比

图6 花键接头磨损试验后齿面外观

结束语

本文提出的硬化涂层制备技术可以满足钛合金花键表面的涂覆要求,涂层性能稳定可靠。综合对比不同工况条件下DLC、CrN、TiN的涂层性能和磨损性能,DLC、CrN涂层在性能稳定性方面表现更优,通过花键接头摩擦磨损试验验证,该两种涂层可用于钛合金传动花键轴的表面硬化,有利于提高钛合金花键的抗磨损性能。