YP18B型装封箱机烟箱端盖折叠辅助装置的设计

2022-05-05杨坤华马昌祥谭兴旺

杨坤华 ,马昌祥 ,谭兴旺 ,杨 帆 ,邹 强 ,代 超 ,陈 翀

(贵州中烟工业有限责任公司遵义卷烟厂,贵州 遵义 563000)

《卷烟物理检验标准》中定义的烟箱外观缺陷名称,根据破损程度分,A类缺陷:箱体严重破损,箱体破损露出卷烟条盒;C类缺陷:箱体破损,箱体破损但未露出条盒。在烟条包装过程中,一般采用瓦楞纸卷烟包装箱,为保护烟条,烟箱的材质具有一定的硬度,在折叠过程中反弹力真实存在。YP18B型装封箱机是用于卷烟包装的机电一体化设备,受其工作原理的限制,要求烟箱在折叠过程中不能有较大的反弹力,原因是纸箱侧边箱盖反弹力较大会造成纸箱折叠不良,而导致箱体破损,烟箱破损将会造成烟条损坏、输送通道堵塞等问题,影响着产品质量和生产效率。

1 YP18B型装封箱机的工作流程

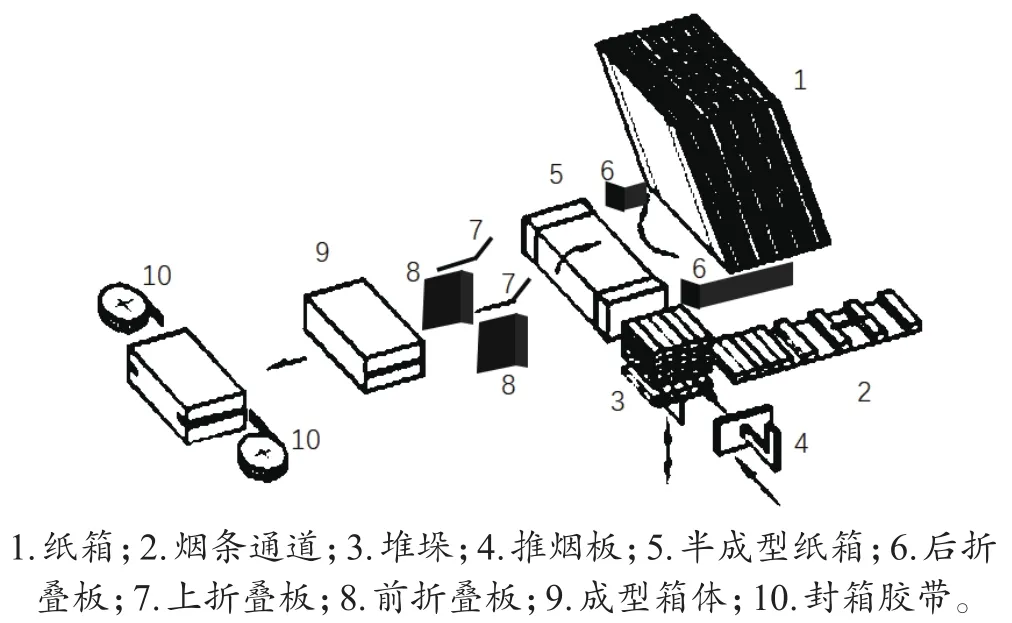

YP18B型装封箱机是用于卷烟包装的光机电一体化设备,实现了条盒的收集、堆垛、装箱、封箱等全过程的自动化。如图1所示,在生产中,利用真空负压原理,纸箱成形装置中带吸盘的机械手从纸箱输送装置中直接吸取箱坯,并将纸箱打开成型[1]。烟条通道通过皮带传输将成品烟条输送到堆垛工位,烟条到位后通过安装在堆垛装置主轴上的凸轮将其提升,堆垛机构向上提升一层为5条烟。随着升降器升高到限定高度时,转而下降,烟条就被放置在定位器上,这样如此反复。当堆垛的层数达到5层时,堆垛完成,控制推烟板将一垛烟条推入纸箱。随着第二垛烟条被推入纸箱,箱满信号检测开关发出信号,挡烟板底座退回,真空关闭,吸杯释放,凸轮连杆机构驱动的后侧折边机构向前推动两个后侧折板向内折进90°,然后纸箱后推手推动装满烟条的纸箱沿着纸箱轨道经过固定折边机构、喷胶系统将胶喷到侧盖上,主传动轴返回原点位置。在下一个工作循环纸箱前推手的推动下,经过胶带自动粘贴装置,进入下游机[2]。至此,一个完整的全自动装箱、封箱操作过程结束。

图1 YP18B型装封箱机的工作流程图

2 现状分析

经统计,遵义卷烟厂YP18B型装封箱机产生的烟箱破损率为2.865件/千箱(其中一箱烟包含有5件烟箱),缺陷率大大高于该厂YP11型装封箱机,严重影响了产品质量,增加了原辅料消耗,降低了生产效率。若该类产品流入市场,将对公司品牌形象造成较大的负面影响,若在成品区人工搬运过程中发现该类缺陷烟箱,需通过人工将其搬运到装封箱工段,大大耗费人力。调查发现,破损的烟箱中94.44%为烟箱端盖破损,并全部发生在烟箱端盖的折叠封装工序中。为此,解决YP18B型装封箱机造成的烟箱端盖破损问题迫在眉睫。

3 原因及问题分析

在YP18B型装封箱机的烟箱端盖折叠工序中,由长边固定折叠板完成烟箱长边端盖的折叠,后短边折叠板完成后短边端盖的预折叠,随着烟箱前移,后短边折叠板收回,长边端盖在内收的同时,护住后短边端盖,防止其发生反弹。在完成折叠和成型的过程中,后短边端盖无独立的折叠固定机构,且前固定折叠板与后短边折叠板间距过大,无法实现后短边端盖的无缝交接,若过程中后短边端盖出现反弹,将导致烟箱破损。

结论:YP18B型装封箱机在进行烟箱的折叠过程中,烟箱后短边端盖无独立的可靠机构进行固定,可能因反弹而出现破损,甚至将设备卡坏。本文将研究该问题的有效解决方案。

4 设计思路及方案

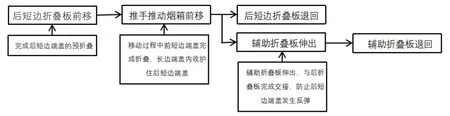

结合YP18B型装封箱机的设备结构和烟箱折叠的工作流程,设计一套烟箱端盖折叠辅助装置,计划在前固定折叠板上安装辅助折叠板,当烟箱即将离开后短边折叠板时,气缸带动辅助折叠板前移,继续护住后短边端盖,随着后短边端盖进入前固定折叠板区域,不可能发生反弹后,气缸再次带动辅助折叠板退回。辅助折叠装置的机械部分由辅助折叠板、气缸和安装底座组成,电气部分由PLC控制器、电磁阀、接近开关和电气线路组成[3]。装置的动作流程如图2所示[4]。

图2 辅助折叠装置动作流程

在前折叠板上进行开孔,辅助折叠板安装在孔中,并与气缸连接,通过PLC程序控制护板动作。烟箱端盖辅助折叠装置结构示意图如图3所示,该系统主要由封箱机PLC、电磁阀、气缸、辅助折叠板、接近开关组成。该系统左右两边前折叠板改动相同[5]。

图3 烟箱端盖辅助折叠装置结构示意图

工作原理:当堆垛好的50条烟推入纸箱中后,推烟板和挡烟板收回到起始位置,这时箱体即将横向移动,这时PLC接收到推烟板和挡烟板到达起始位置信号,PLC发出控制信号控制电磁阀得电,电磁阀得电使气缸带动辅助折叠板向右伸出,以达到对短边箱盖的限位作用,保证了短边箱盖不会弹出;当纸箱通过折叠位置后,PLC控制电磁阀,使护板收回到起始位置,接近开关检测到辅助折叠板到位后输入一个信号给PLC,设备才能进行下一步动作,保证系统安全稳定地工作。

4.1 辅助折叠板

辅助折叠板主要用于在后短板折叠板向前运动到达极限位置后,继续辅助后短边箱盖向前运动,故辅助折叠板需要能护住短边箱盖,且运动不受干涉。使用线切割的加工方式在前短边折叠板上开孔,用开口部分材料制作辅助折叠板,不但可以保证辅助折叠板与前短边折叠板形状一致,同时节省材料。开孔切割不影响设备的其他功能和结构,采用板中板的结构。为将辅助折叠板固定在气缸上,故需要设计支杆及在支杆上钻通孔与气缸用螺杆连接[6]。

4.2 气缸及支架

根据现场测量,烟箱向前移动过程中,当后短边端盖刚好离开后短边折叠板时,后短板折叠板与前短边折叠板距离175 mm,烟箱短边长度为120 mm,所以,气缸的有效行程需大于175-120=55 mm,才能护住后短边端盖。考虑安装的空间,最终选择行程为100 mm的气缸。由于气缸的控制目标为辅助折叠板,而且主轴不能旋转,所以选择行程为100 mm的双轴气缸,气缸与辅助折叠板用螺钉连接[7]。利用车间集中压缩空气作为气缸动力气源,气压清洁,且大小为0.6 MPa,满足气缸使用要求。根据选择的气缸,设计制作气缸支架,气缸支架安装在前短边折叠板的支架上。

4.3 接近开关及支架

出于对设备安全的考虑,需要检测气缸是否正常退回原位置,防止气缸未退回原位置时,设备进行下一个周期动作导致设备干涉损坏,故在气缸位置安装一个接近开关检测气缸是否正常退回。该设计选用电感式PNP型接近开关,输出信号为常开24 V信号,当感应到辅助折叠板部件时,输出信号。该类型接近开关仅识别金属,其他材质的物体不能触发,从而可防止误动作信号的发生。根据选择接近的开关尺寸,设计接近开关支架,支架安装在气缸上,正对辅助折叠板,支架可沿气缸前后方向进行调整,以调整合适的检测距离。

4.4 电磁阀

电磁阀是气缸动作气源的转换元件,该设计选用单线圈二位五通电磁阀作为执行元件,该类阀体具有一个气源输入,两个气路输出和两个对应的排气孔[8]。电磁阀的线圈电源为24 V,线圈控制常通气路和常闭气路的切换,以实现气缸主动杆的伸出和收回,满足设计需求。

4.5 PLC及控制流程

PLC是该辅助折叠装置的控制元件,本设计采用YP18B型装封箱机自带的PLC作为控制器可满足设计需要。

1)程序逻辑设计如下。

新增PLC输入点[9]:气缸回到原位检测开关信号为 I2.7(从站)。

新增PLC输出点:气缸动作信号为Q5.4(从站)。

条件1:“挡烟块底座后位”检测信号触发,说明挡烟块退回,以防止辅助气缸动作后与挡烟块碰撞。

条件2:当机器离开原点,说明设备主传动在动作,纸箱进入端部折叠流程。

2)控制流程:当满足上述两个条件后,Q5.4信号动作,电磁阀得电,辅助气缸气路转换,气缸主动杆伸出带动辅助折叠板推出,用于交接输送过来的纸箱短边端盖,克服其反弹力,保证纸箱短边端盖折叠正常。延时1.7 s后,Q5.4信号断开,电磁阀失电,辅助气缸气路再次转换,气缸主动杆缩回辅助折叠板退回原位。出于对设备安全的考虑,若气缸回到原位检测开关信号I2.7在规定时间内(2.8 s)未检测到信号,说明辅助折叠板未正常回到原位,判断为设备故障,设备停机并显示故障“右挡烟器未归位”,必须检查并恢复气缸回位信号I2.7后,设备才能正常启动[10]。

5 应用效果

5.1 检验方法

将YP18B型装封箱机辅助折叠装置设计安装在YP18B型装封箱机后,对实施后的装封箱机烟箱箱体破损数据进行了连续3个月的跟踪观察,与使用该系统前3个月的烟箱箱体破损数据进行比较。

5.2 结果

如表1所示,使用YP18B型装封箱机辅助折叠装置后生产的箱装烟箱体破损缺陷率与未使用该系统生产的箱装烟箱体破损缺陷率相比,烟箱箱体的破损缺陷率从2.865件/千箱降低到0.157件/千箱,缺陷下降率达94.52%,改进后的效果明显,满足目标要求。

表1 YP18B型装封箱机辅助折叠装置改进前后结果

5.3 结论

本研究设计的YP18B型装封箱机辅助折叠装置,解决了原设备烟箱封装过程中,由于箱体短边箱盖不到位而导致的箱体破损问题。在改进前后实际的生产测试结果中显示,改进后箱体端盖破损缺陷率降低了94.52%,使用效果良好,该系统可在同类设备上推广应用。