航天制造中高性能非金属复合材料的应用分析

2022-05-05陈东凯

周 贺 ,陈 智 ,毕 轩 ,孙 晶 ,栾 超 ,陈东凯

(首都航天机械有限公司,北京 100000)

0 引言

在材料领域,航天使用的材料代表着国内最优质性能的材料以及理论技术,引领着时代的潮流。20世纪70年代,中国航天工业开始蓬勃发展,尤其是到了20世纪80年代和21世纪,各项航天技术壁垒不断被突破,航天制造工业又迈上了新的台阶。新型材料、更加复杂的航天器外形、更为恶劣的产品工况、更轻的重量、越来越高的强度要求,这些新的要求使得对航天产品的主体材料的要求也越来越高。

复合材料是一种由两种或者两种以上化学和物理性质不同的材料组分,以预先设计的比例、形式、分布组合而成的一种人工合成材料。复合材料具有许多优点,有着更高的比强度,更高的比模量,更好的耐疲劳性以及优质的减震性。复合材料通过合理的设计以及适当的工艺制造可以有效地增加航天器的载荷并降低其质量,在航天器制造领域应用十分广泛。

以基体材料的不同进行分类,复合材料可分为金属复合材料和非金属复合材料。其中非金属复合材料又可细分为合成树脂、橡胶、陶瓷、石墨等不同的种类。在航天制造领域中,以合成树脂、陶瓷作为基体的复合材料使用非常广泛,有着很大的研究价值。

1 树脂基复合材料

合成树脂基复合材料是以有机聚合物作为基体进行加工制造的纤维增强材料。世界公认的三大高性能纤维材料均为树脂基复合材料,分别为碳纤维、芳纶纤维和超高分子量聚乙烯纤维。此外,国内也针对树脂基高性能纤维材料进行了大量的研究,制造出了玄武岩纤维、聚苯硫醚纤维、聚酰亚胺纤维、聚对苯撑苯并双噁唑纤维、聚四氟乙烯纤维和高性能玻璃纤维等,极大地拓展了高性能纤维在国内的应用与发展。树脂基复合材料在航空航天、汽车制造、海洋工业等领域有着广泛的应用。

1.1 碳纤维

作为一种新型复合材料,碳纤维材料的含碳量在95%以上,不仅拥有碳材料的耐高温性、抗腐蚀性、耐疲劳性、抗蠕变性以及高强度、低密度、大模量等基体材料的固有特性,还具有柔软的可加工性[1]。碳纤维主要性能指标如表1所示。

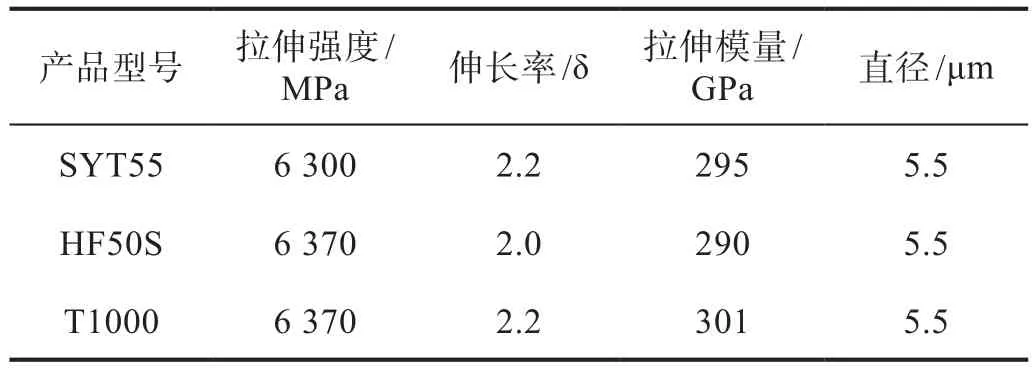

表1 碳纤维主要性能指标

在碳纤维的发展过程中,强度与弹性模量的兼顾成为该材料的研究难点之一。国内外学者对碳纤维加工制造设备不断地进行研究与试验,生产出塔姆式电阻炉[2]、感应炉[3]、射频炉[4]、等离子炉[5]等。其中已形成规模化与产业化的塔姆式电阻炉与射频炉已成为国内外普遍使用的碳纤维石墨化设备。以具体的碳纤维材料为例,国内的高性能碳纤维产品逐渐由T700发展到了T1000甚至T1100,而T1000碳纤维材料已实现规模化生产[6-11]。相比于国外的T1000碳纤维,国产的T1000碳纤维的原丝与复丝力学性能、表面性能、单向板及NOL环力学性能承压能力均略低,但各项性能参数相差不大[12]。国内的碳纤维材料的技术与国外仍旧有一定的差距,但是差距在不断缩小,在今后的发展中依旧有着广阔的发展前景。

1.2 芳纶纤维

芳纶纤维是芳香族聚酰胺纤维的简称,是由芳香基团和酰胺基团连接而组成的线性聚合物。根据结构进行分类可分为对位芳纶(PPTA)、间位芳纶(PMIA)、邻位芳纶。

芳纶纤维密度约为1.44 g/cm3,与碳纤维、玻璃纤维相比分别低20%和40%左右,质量约为钢丝的五分之一,但是强度却为钢丝的6~7倍。此外,芳纶纤维有着较低的线膨胀系数、优异的冲击强度、较高的比弹性模量。耐高温、耐低温、抗蠕变性能强、抗腐蚀性能强也是芳纶纤维材料显著的优点。但是抗压缩强度不高、剪切强度较低、耐磨性较差以及受紫外线和可见光影响较大等缺点也使得芳纶纤维材料在使用时具有一定的局限性[13]。

由于优良的物理与化学性能,芳纶纤维在航天航空、建筑材料、电气电子领域有着广泛的应用。在航天方面使用该复合材料后可在保证强度性能的前提下,大大减轻整体重量。

1.3 超高分子量聚乙烯纤维

超高分子量聚乙烯纤维又名超高模聚乙烯纤维或伸长链聚乙烯纤维[14]。该材料有着良好的机械性能,具有耐紫外线辐射、耐化学腐蚀、密度低、强度高、抗剪模量高等优点,在航天航空结构件、船舶制造等领域有着广泛的应用。

20世纪初,英国利兹大学的Capaccio和Ward研制出超高分子量聚乙烯纤维,这是超高分子量聚乙烯纤维在世界上首次亮相。之后,美国联合信号公司于1988年将超高分子量聚乙烯纤维进行了商业化。国内学者经过多年的研究,在1999年申请了混合溶剂凝胶新加工工艺的专利,并于2000年在国内实现了产业化生产,其产品质量指标齐平世界水准。宁波大成研究人员也进行了超高分子量聚乙烯纤维的生产工艺改进,开创性地提出了双螺杆挤压均化技术、冻胶化处理和溶剂萃取技术以及多辊多组超倍牵伸技术,使得生产出的超高分子量聚乙烯纤维有着更好的性能[15]。

在航天制造领域,超高分子量聚乙烯纤维可在各类有需要的零件、设备中进行材料添加,作为加固补强的材料。添加该材料,可使得零件拥有更加优异的材料性能,并大大减轻重量,因此使用的范围十分广泛。

2 陶瓷基复合材料

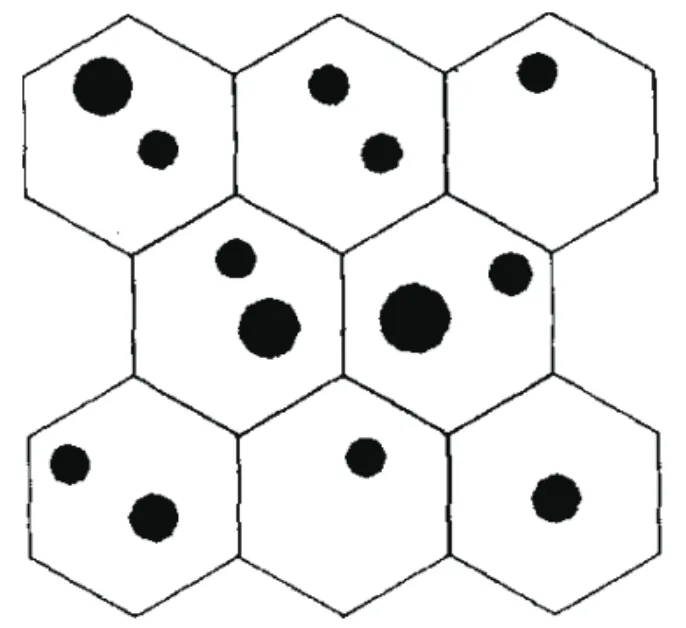

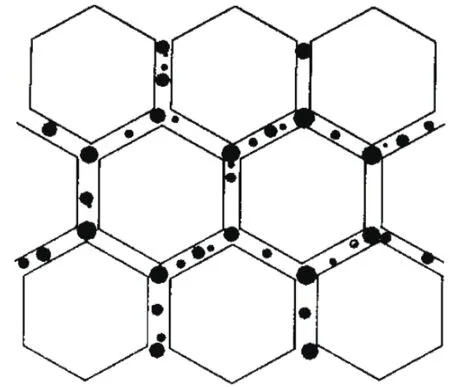

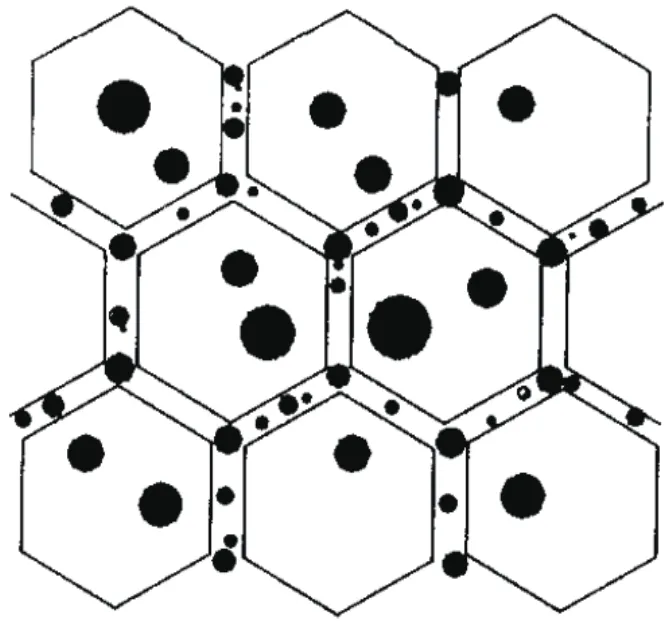

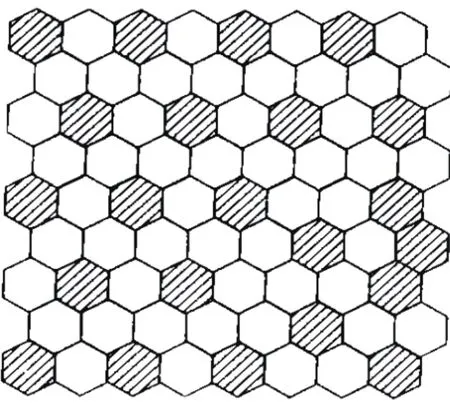

陶瓷基复合材料是基于陶瓷材料发展而来的一种复合材料,其材料基体为陶瓷,并在陶瓷内部添加其他材料,使得整个复合材料兼具陶瓷与其他复合材料的特性[16]。根据陶瓷基复合材料自身晶体的组成方式、母基的大小差异可分为晶内型、晶间型、晶内-晶间混杂型和纳米-纳米型,具体结构如图1至图4所示。

图1 晶内型

图2 晶间型

图3 晶内-晶间混杂型

图4 纳米-纳米型

陶瓷基复合材料的优点和缺点都十分显著,作为刚性材料,陶瓷基复合材料有极好的耐高温性、耐磨性、耐腐蚀性、抗腐蚀性,以及很强的硬度和很轻的质量,这些优点正是航天制造领域十分需要的。导弹的头锥、火箭的喷管、航天飞机的结构件等航天领域的关键部件使用的便是陶瓷基复合材料。但是也因其硬度很高导致陶瓷基复合材料的脆性很大,并且对裂纹、气孔以及材料中的杂质等问题十分敏感[17]。

在目前研究阶段,陶瓷基复合材料受限于韧性差的缺点,使用的范围受到了很大的限制。但是由于其有着十分显著的优点,陶瓷基复合材料应用前景十分宽广。因此,关于陶瓷基复合材料,各学者与研究人员开始针对增强韧性以及致密化等方向进行陶瓷基材料的优化。

现阶段,针对陶瓷的增韧技术有以下几种方法。

1)陶瓷自增韧技术[18]。自增韧技术是一种能够显著提高陶瓷断裂韧性的技术,通过控制不同的工艺参数来改变陶瓷晶粒的形貌,进而提高陶瓷增韧效果,是一种新兴的技术。Tani等通过陶瓷自增韧技术制备的Y-Al系Si3N4陶瓷基复合材料可使原材料抗弯强度增加到550 MPa~900 MPa,断裂韧度可增强到8 MPa~11 MPa。Luo等使用热压法制备了Y-La系Si3N4陶瓷基复合材料,使其室温下的抗压强度达到860 MPa~960 MPa,韧性增加到8.4 MPa~11.72 MPa。

2)晶粒和颗粒增韧技术[19-20]。近年来,晶粒和颗粒增韧技术是一个主要研究方向,通过改善颗粒的分布状态,使其适用于陶瓷基体复合材料,使材料的力学性能得到改善。添加至陶瓷基复合材料中颗粒材料的数量、密度、分布均匀度以及颗粒的直径都会对整体材料有着不同的影响,因此复合加工的工艺参数是一个很重要的研究方向。

日本的新原诰一等对纳米颗粒复合相陶瓷进行研究,将该方向的研究成为国际范围内的一股热潮。该团队将5%的0.3 μm的SiC颗粒加入氧化铝陶瓷中,使该陶瓷复合材料的强度达到了1 GPa,并在常温和1 000 ℃高温情况下均可保证较高的强度值,同时该材料的断裂韧性也提高至原来的145%。Wakai等在Si3N4中加入了20%的SiC颗粒,使陶瓷基复合材料的韧性在高温情况下达到了普通陶瓷材料的1.5倍。

晶须与颗粒的添加对陶瓷材料都有着增强韧性的效果,其中添加晶须进行增韧效果好,但是晶须含量高时会导致材料致密度下降;颗粒增韧可以避免这一缺陷但是增韧效果较差。两种方式进行融合是一种新的增韧技术发展方向。

3)ZrO2相变增韧技术。ZrO2相变增韧技术是相变增韧技术的一种,针对陶瓷复合材料的增韧效果非常好。ZrO2在由四方相转为单斜相时,具有马氏体相变的特征,并有3%~5%的体积膨胀,对陶瓷基复合材料的韧性与强度有着很大的影响。通过在陶瓷材料中加入一些稳定剂可以防止陶瓷在制备冷却过程中出现因相变而导致的开裂现象,进而制备具有高韧度的陶瓷基复合材料。

3 小结

随着材料科学的发展,各种新式的高强度复合材料性能逐渐增强,缺陷逐渐被弥补,在航天制造领域的使用越来越广泛。然而现阶段复合材料技术依旧有着很大的发展空间,各种材料依旧有着很大的局限性,需要根据不同的工况来进行选择,并使用不同的工艺方法来进行加工制造。由于优异的理化性能,高性能非金属复合材料有着很广阔的发展前景,在后续的发展中将会是一个很重要的研究领域和研究方向。