马铃薯收获机研究现状及贵州马铃薯收获机械化发展对策*

2022-05-05丁尚勇林蜀云周训谦刘春波齐兴源

丁尚勇,林蜀云,周训谦,付 梅,刘春波,齐兴源

(1.贵州益众兴业实业有限公司,贵州 贵阳 550001;2.贵州省山地农业机械研究所,贵州 贵阳 550001;3.毕节农业机械研究所,贵州 毕节 551799;4.贵州省农业技术推广总站,贵州 贵阳 550001)

马铃薯种植历史已经近500年,而中国在明朝外来传入后开始种植,发展到现在,南北方均有大面积种植。西南地区(四川、重庆、云南、贵州)以丘陵山地为主,垂直气候差异明显,雨水丰富,适合马铃薯生长。据统计,西南地区马铃薯总种植面积约228万公顷,其中,贵州马铃薯种植面积更是居全国前列,约为80万公顷。贵州现有马铃薯种植及加工企业450家(注册资金100万以上),主要进行马铃薯种植和粗加工。贵州不仅种植面积巨大,也是较大的马铃薯消费市场,马铃薯作为蔬菜或主食在贵州人餐桌上全年可见,可见贵州的市场巨大,具备完整的产销链。但是,马铃薯发展核心问题之一种植机械化一直没有得到有效解决。

1 马铃薯收获机研究历程及现状

经历数百年的马铃薯种植,均是人工种植和采收,早期主要采用传统犁挖掘,效率低。到了20世纪40年代,二战结束以后,随着经济的高速发展,为了实现马铃薯的规模化种植和收获,以苏联和美国为代表的国家开始研制和应用马铃薯收获机[1],在种植条件和品种上进行适配和研究。20世纪50年代初,马铃薯收获机械化趋于成熟,欧洲的德国、比利时等和亚洲的日本、韩国也开始引进和研发相关技术[2]。20世纪60年代,美国和苏联等国家开始推广应用马铃薯联合收获机。到20世纪80年代末,美国等西方国家基本实现马铃薯机械化收获[3]。相比之下,我国的马铃薯收获机械发展较晚,开始于20世纪60年代[4],整体来讲,马铃薯收获机的发展分为两个大类,挖掘铲式马铃薯收获机和马铃薯联合收获机。

1.1 挖掘铲式收获机研究现状

分段式马铃薯收获主要分为挖掘、分离及输送、铺放、捡拾四个环节[3],其中挖掘铲式的马铃薯收获机主要应用于分段收获,完成挖掘、分离及输送、铺放三个环节工作,也是目前国内使用最为广泛的马铃薯收获机具,国内青岛红珠、中机美诺等公司均有开发同类型的马铃薯收获机,东北农业大学、沈阳农业大学等大学科研院所都开展了马铃薯收获机技术的研发,主要围绕挖掘部件、输送分离装置进行研究改进。

挖掘部件主要为挖掘铲和辅助挖掘机构,挖掘铲的研究20世纪70年代到80年代就已经开始,挖掘铲的研究主要围绕以下两方面。

1)挖掘铲结构的优化及设计,最早针对挖掘铲的研究文章在1981年发表,齐忠莲在文中针对挖掘部件的结构、分类、存在的问题进行了详细分析[5]。1999年,内蒙古农业大学赵满全等针对马铃薯的挖掘铲进行了详细设计[6]。2000年以后,东北农业大学、中国农业大学等的大量学者开始了大量马铃薯挖掘部件的设计和优化,并开始采用计算机模拟技术,其中,吕金庆等针对挖掘铲的长度、倾斜角度提出了相关设计理论公式[7],并应用于实际生产制造中,贾晶霞、张东兴等通过马铃薯挖掘铲的参数模拟及优化得到最佳结构参数,避免试验受到土壤、气候等干扰因素的影响[8]。文学洙等进行了振动式挖掘机的设计,对挖掘铲的运动方程进行了推导和分析,并对其影响其作业性能的参数进行了研究[9]。2010年前后,随着计算机技术的进步,有限元分析、虚拟样机技术等先进设计分析手段开始应用在马铃薯收获机上,进一步针对马铃薯的阻力、应力情况进行分析,其中,山西农业大学吴海平等对挖掘铲的阻力状况围绕挖掘深度、挖掘角度、作业速度进行了分析[10],得出深度是影响挖掘阻力的关键参数,黑龙江农垦科学院杨柏松等采用CATIA[11]对挖掘铲的受力情况进行了有限元分析及强度校核。甘肃农业大学张瑞等对马铃薯挖掘铲结构进行分析和研究,得出三角平面挖掘铲动力性能好,栅条挖掘铲有助于薯土分离[12-13]。之后提出复合型挖掘铲,前端为三角平面,后端采用栅条结构,内蒙古农业大学邓伟刚等对马铃薯挖掘铲工作力进行了仿真分析。青岛农业大学赵帅等[3]、西华大学廖敏等通过振动挖掘铲来提高切削土壤挖掘降低阻力。近年来,部分学者进一步对仿生挖掘铲的设计进行研究,围绕仿生挖掘铲原理、参数及仿真进行了研究,其中,吉林大学包健伦利用仿生原理以兔门牙为原型对挖掘铲的结构进行优化[14-15]。华南农业大学黄積佰等进行土壤扰动行为离散元仿真分析[16],并通过试验分析了土壤运动速度与挖掘铲距离的关系。国内学者对挖掘部件进行了大量的研究,随技术的进步呈明显的阶段性,对于改进马铃薯挖掘铲具有较高研究价值。

2)输送分离装置的研究和优化,输送分离装置目前以栅条式振动输送装置为主,也最为广泛。薯土分离装置的研究基本与马铃薯收获机和挖掘铲的研究是同时开始的,但是,能够查阅到的文献基本都是2000年以后的,围绕输送装置的结构参数分析和优化。其中,甘肃农业大学的张建等围绕马铃薯输送采用ADMAS对抖动分离装置进行了仿真分析[17],并对输送分离部件进行了参数优化。东北农业大学的吕金庆等、黑龙江八一农垦大学的赵胜雪等针对黏重土壤的分离输送装置进行了设计和优化[18-19],通过试验,效果良好。山东理工大学魏忠彩等完成了离散元的波浪筛面参数仿真及优化[20]。除此以外,青岛农业大学、北京工业大学、南京农业机械化研究所等都进行过相关研究[21-22]。但是,目前输送分离装置结构还相对独特,对于丘陵山区应用效果并不是很好。

1.2 联合收获机研究现状

国外在马铃薯联合收获机方面20世纪70年代就趋于成熟,苏联、美国均有相关的马铃薯收获机,对比之下,国内远落后于国外,研究机型还主要集中在小型马铃薯联合收获机,或者牵引式联合收获机,无论是收获效果还是应用范围都还存在较大的局限性。国内开展相关研究的学者也是极少,可检索的最早相关研究是1975年黑龙江大兴安龄地区农机研究所李明光等据苏联生产或同类仿制的马铃薯收获机的试验情况[23]。2000年以后,2004年,江苏射阳县农机化推广站周良墉对中国农机院设计的两种新型马铃薯联合收获机进行了试验[24],2006年,中国农业大学贾晶霞等对马铃薯联合收获机的输送臂采用ADAMS-Matlab进行了联合仿真[8]。之后,甘肃农业大学、佳木斯大学等高校及科研院所围绕马铃薯联合收获机对输送装置、茎叶清理装置等进行了模态、应力有限元分析及结构优化。同时,中机美诺等企业开始有同类产品面向市场。中国农业大学、山东理工大学等机构学者围绕一种多段分离的马铃薯联合收获机开展了设计和研究[25],针对摇摆架、挖掘机构、车身调平系统等机构进行设计、分析及优化,整机集成了碰撞检测技术,实现了马铃薯联合收获机多段分离。同时,重庆农业机械研究所、西南大学、昆明理工大学等机构学者设计了一种针对黏重土壤的小型马铃薯收获机[26],其采用履带式行走底盘和三级输送装置,同时,南京农业机械化研究所对设计的小型自走式薯类联合收获机开展了应用及试验[27]。目前,马铃薯联合收获机以牵引式为主,自走式相对较少,鉴于目前丘陵山区的作业条件,可使用机具依旧极少,马铃薯采收问题依旧普遍存在。

2 贵州马铃薯收获机械化现状及存在的问题

2.1 贵州地区马铃薯机械化现状

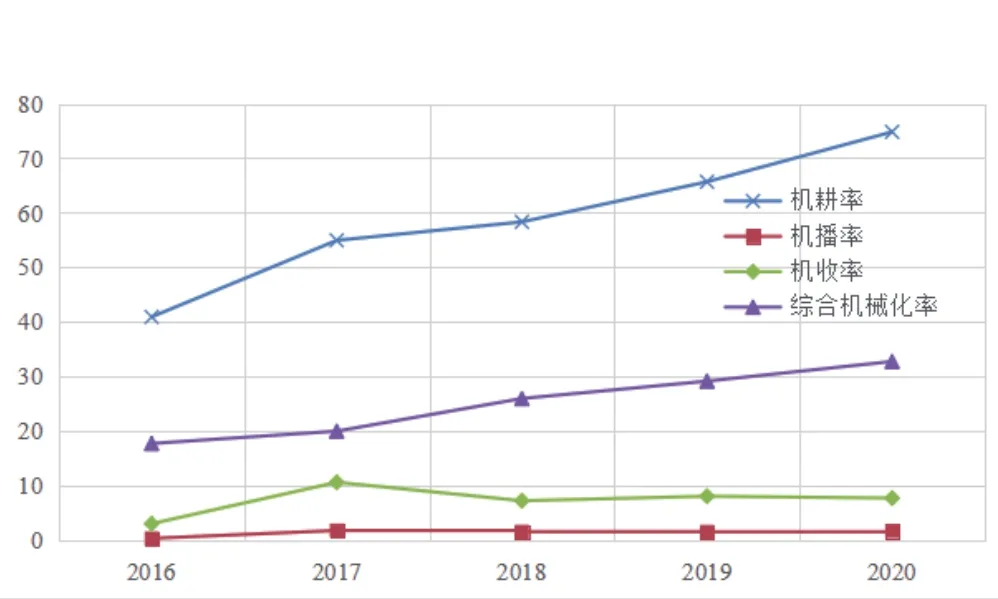

贵州作为西南丘陵山区,全省丘陵山区面积达到92.5%,同时全省土壤以黄壤、黄棕壤为主,土壤黏重、地块小等自然条件限制比较明显,对农业机械化发展影响极大。2016—2020年马铃薯机械化相关数据如图1所示。基本的综合机械化率为17.81%、20.07%、26.04%、29.22%、32.82%,虽然逐年上升,但是其中占比较大的为机耕率,而机械化播种率不足2%,机械化收获率分别为3.13%、10.71%、7.33%、8.16%、7.81%,基本没有明显增长,整体机械化率不足8%,远低于国家平均水平。机具方面,无论是播种还是收获,在使用种类和规模方面均极为有限。以马铃薯收获机具为例,主要为青岛洪珠的4U-90或衍生改进型这类小型马铃薯收获机,采收幅宽超过2 m的中大型机具受限于拖拉机动力、自然条件等多种因素,极少大面积使用。而贵州由于土壤的黏重过筛时间过短,小型机具在使用效果、作业效率上又存在明显不足。

图1 2016—2020年马铃薯机械化相关数据

2.2 存在的问题

根据上述分析,不难发现,贵州马铃薯机械化发展存在的问题随着经济发展暴露越加明显,结合国内对马铃薯收获机的研究现状进行分析。

2.2.1 贵州农机装备研发、生产能力弱

目前,贵州省内使用的马铃薯收获机具均为山东、河南、江苏等的厂家生产的,贵州省内主要是毕节市农业机械研究所、贵州省山地农业机械研究所开展了马铃薯收获机具的相关研究,而贵州省内具备农机生产和研发能力的企业小于10家。所以马铃薯收获机具的迭代改进速度极受限制,尤其是针对贵州地区作业条件,对比近10年在贵州推广应用的马铃薯收获机具不难发现,在结构、使用效果等方面均没有明显提升和改善。

2.2.2 针对黏重土壤的收获机具研究极少

目前,开展针对黏性土壤马铃薯收获的研究较少,仅昆明理工大学、东北农业大学等少量大学及科研院所进行了一些研究,且应用于实际中的产品极少,并且主要围绕机具结构参数的优化,提升效果有限。同时缺乏原理创新,多为例如黏重土壤状态下的筛分方法及效果的研究。

2.2.3 农业基础设施落后,种植农艺参数不统一

如前所述,全省丘陵山区面积达到92.5%,耕地以非规则地块、小型地块(不足2亩)为主,种植农艺参数缺乏标准化,导致机具配套选型难。主要暴露在:1)地域不同、品种不同、种植主体不同都存在不同的种植农艺参数差别,限制了机具的推广应用;2)机具选型环节配套衔接方面,存在收获、播种机具、拖拉机动力不配套等问题;3)基础相对较好的农田在前期建设过程中未设置下田口,导致机具作业前期准备工作时长较长。

3 贵州等丘陵山区马铃薯收获机发展对策

3.1 加强黏性土壤的薯土分离清选理论

虽然在早期学者对马铃薯收获机具的基础原理进行了深入的研究,对马铃薯的结构参数进行了优化,2000年过后,也有很多学者结合先进有限元分析算法及软件,对结构及动力学载荷进行了分析,但是针对西南地区的黏重土壤,振动分离效果提升相对有限,解决贵州马铃薯机械化收获问题的关键在于对黏重土壤的研究,加强原理创新和理论研究是必要的。

3.2 研发适用于山地的小型自走式马铃薯收获机

山地本身作业条件限制颇多,如果采用牵引式联合收获机则体积大,如果采用小型马铃薯收获机则作业效果较差。为了提升分离效果,显然分离时间应更长、分筛机构尺寸应更大。为了保证整机的紧凑性,采用小型自走式是解决山地马铃薯机械化收获问题的一个方法,虽然降低了整机的通用性,但是保证了整机体积和作业效果,近年来,也有部分大学及科研院所开始进行相关研究。

3.3 研究基于仿生学的挖掘铲

自然界中某些动物长期生活在土壤环境中,已进化出能适应不同土壤环境的活动方式,逐步形成了优化的几何结构和优良的力学功能。而目前,马铃薯收获机大量功率消耗在挖掘过程中[28],优良的仿生性能对于提高整机的作业效果意义重大,需要长期深入地研究[29]。

4 结语

马铃薯机械化收获已经有数十年的研究,国内外学者针对马铃薯收获机的设计理论也提出了相对较为成熟的标准。但是,针对西南地区,尤其贵州高黏性土壤下的马铃薯或其他块茎类作物收获的研究并不多,今后,针对黏重土壤的马铃薯收获技术应以薯土分离效果好、损伤率低为目标,使马铃薯机能够更加广泛地应用在贵州山地作业的实际生产中。