热熔胶基推进剂的流变性能

2022-05-05罗运军李霄羽

唐 刚,罗运军,李霄羽

(1.北京理工大学 材料学院,北京 100081;2.高能量密度材料教育部重点实验室,北京 100081)

引 言

复合固体推进剂一般是由黏合剂、固体氧化剂、金属燃料和其他功能性助剂组成的高能复合材料[1-2]。由于其组分的复杂性,其流变性能受多种因素影响[3-4]。复合固体推进剂的制造过程通常需经历液固混合、固化和成型多个阶段,其中黏度参数是熔铸工艺非常重要的参数之一,因此,研究黏度与温度及剪切速率的变化关系对熔铸工艺的探索具有重要的指导意义。虽然黏度参数很大程度决定了熔铸成型工艺,但是目前尚无可以直接借鉴的参数或者判断标准。另一方面,熔铸工艺已经广泛用于炸药成型方面,具有工艺简单、生产效率高等优点[5-7]。然而,由于复合固体推进剂成分的特殊性、能量和力学等性质方面的特殊要求,目前尚未见到将熔铸工艺用于复合固体推进剂制造工艺方面的研究报道。相关的研究积累,尤其是其适用的物料及其流变学方面的经验和技术积累相当匮乏。

根据复合固体推进剂使用的黏合剂分类,可分为热固性复合推进剂和热塑性复合推进剂两种[2, 7]。这两类推进剂由于黏合剂结构和性质存在巨大差异,其成型工艺具有明显差别。热塑性复合固体推进剂具有工艺简单、生产效率高、残余废料再利用以及可循环回收等诸多优点,已成为推进剂领域的研究热点,研究其混合物料的流变性能显得十分重要[8-13]。目前国内外对热固性固体推进剂的药浆流变性能开展了广泛而深入的研究[14-19],然而,对热塑性复合固体推进剂的流变性能研究相对较少。作为热塑性复合固体推进剂熔铸成型工艺的关键参数,流变性能对其成型工艺、装药质量和装药结构完整性等性能的影响至关重要,值得深入研究。

热塑性固体推进剂中使用的黏合剂在常温下具有橡胶弹性、较高的拉伸强度和延伸率,高温又能塑化成型且具有优异的低温力学性能。因此,热塑性复合固体推进剂可采用压延工艺成型[2, 7, 20]。值得注意的是固体推进剂中的含能固体填料的含量较高,在塑化成型过程中一味升高温度就会存在巨大的生产安全问题,因此选择性能适合的黏合剂,以及确定合适的熔铸条件显得十分重要。基于以上分析,本研究以聚氨酯热熔胶为黏合剂、铝粉和高氯酸铵为含能固体填料,通过压延物理混合方法制备了聚氨酯热熔胶基热塑性复合固体推进剂,对其形貌和填料分布进行表征,并且重点研究了其流变性能,以期能为聚氨酯热熔胶基热塑性复合固体推进剂的配方设计、加工工艺条件和成型工艺设备的设计等提供参考。

1 实 验

1.1 原料及仪器

聚氨酯热熔胶(TPU),数均相对分子质量约25500,相对分子质量分布为1.92,山东一诺威新材料有限公司;增塑剂柠檬酸三丁酯(TBC),分析纯,西亚化学科技(山东)有限公司;FLQT4型球形铝粉(4号Al粉),平均粒径5μm,鞍钢实业微细铝粉有限公司;高氯酸铵(AP),Ⅰ类AP(平均粒径 335μm)和Ⅲ类AP(平均粒径 125μm),北方兴安化学工业有限公司。

哈克流变仪(HAAKE MARS),赛默飞世尔科技(上海)有限公司;XH-401C油加热开炼机,东莞市锡华精密仪器有限公司;JA2003液体固体密度电子天平,上海浦春计量仪器有限公司;ISM-1型撞击感度仪和MGY-1型摆式摩擦感度仪,北京纳辰科技发展有限责任公司;AGS-J电子万能试验机(AGS-J, Shimadzu),日本岛津仪器公司。

1.2 热熔胶基推进剂基础配方及样品制备

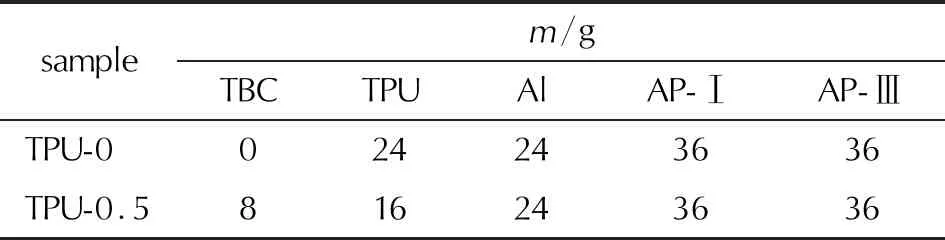

基础配方:以聚氨酯热熔胶、柠檬酸三丁酯、铝粉和高氯酸铵为原料制备热熔胶基复合固体推进剂。增塑剂为TBC,增塑比(r)分别为0和0.5,固定固体填料质量96g(质量分数为80%),热熔胶基复合固体推进剂的配方见表1。

表1 热熔胶基复合固体推进剂基础配方

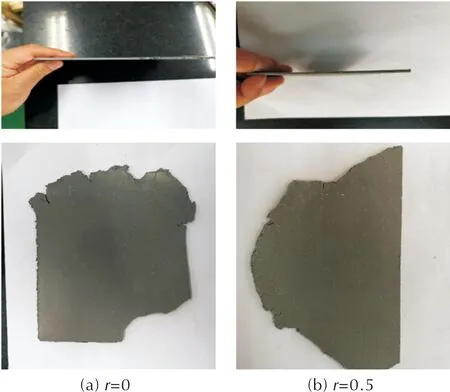

制备工艺:将计量好的热熔胶和增塑剂放入四氟烧杯,并在80℃烘箱中使其融化,依次加入质量分数20%的4号铝粉、质量分数30%的Ⅰ类AP和质量分数30%的Ⅲ类AP固体填料, 继续在80℃手动搅拌40min使其初步混合。再将该混合物放入双辊温度为60℃(TPU的熔融温度为55~60℃)的XH-401C油浴加热开炼机进行双辊压延混合约40min。选择此温度的主要目的是让固体填料和黏合剂在此温度下能均匀混合且不粘双辊。最后将得到的热熔胶基复合固体推进剂配重冷却,其实物照片如图1所示。

图1 TPU基热塑性复合固体推进剂实物图

1.3 性能测试

采用哈克流变仪对复合固体推进剂流变性能进行测试,使用平行板型模具,平行板直径为10mm,测试间距约为2mm,测试条件为:动态频率扫描的频率范围0.1~100rad/s,形变为1%,采用由低频到高频的扫描方式,温度分别为30、40、50、60和70℃;

采用摆锤式摩擦感度仪按GJB 722A-1997中方法602.1测试摩擦感度,测试样品质量为(20±1)mg,摆角66°,压力为(2.50±0.01)MPa,测试温度为26℃,湿度34%;采用特性落高法按GJB 722A-1997中方法602.2测试撞击感度,测试样品质量为(30±1)mg,落锤质量为2kg,测试温度为26℃,湿度34%;

采用AGS-J电子万能试验机测试力学性能,仪器参数和测试条件为:拉伸速率为100mm/min,温度为26℃。样品按照GB/T 528-1998规定方法制备成哑铃型样条,每组制备5个样条。

2 结果与讨论

2.1 热熔胶基复合固体推进剂的形貌和分布

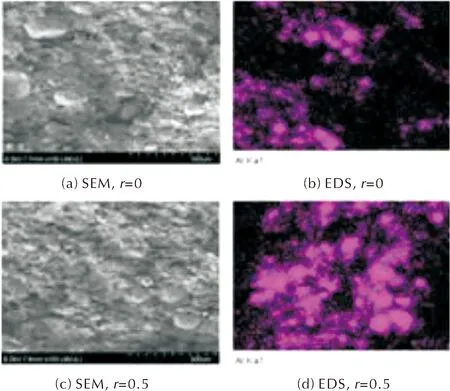

热熔胶基复合固体推进剂物理混合后的形貌和分布,以及加入增塑剂后固体填料的分布情况,其SEM和EDS结果如图2所示。

图2 TPU基复合固体推进剂在不同增塑比(r)下的SEM和EDS结果

由图2中SEM照片可知,固体填料分布相对均匀且黏合剂和固体填料包裹紧密。此外,加入增塑剂后热熔胶黏合剂与固体填料的空隙增大,表明加入增塑剂后减弱了热熔胶分子与固体填料的物理交联作用,从而降低了热熔胶黏合剂与固体填料的作用力。由图2中Al元素的EDS结果可知,加入增塑剂后Al粉在热熔胶基复合固体推进中的分布更加均匀,表明加入增塑剂后有利于热熔胶黏合剂与固体填料的均匀混合,有效降低了固体填料的团聚。

2.2 热熔胶基复合固体推进剂的基本性能

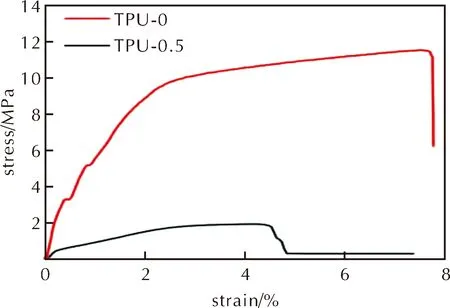

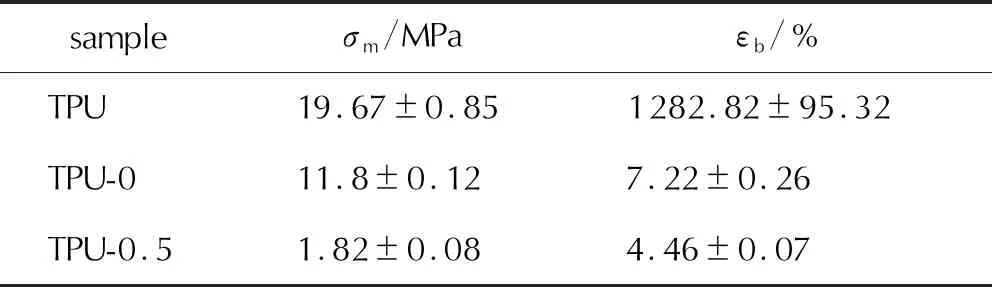

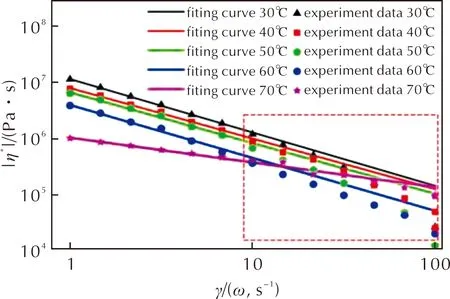

黏合剂(TPU)、纯热熔胶为黏合剂的复合固体推进剂(TPU-0)和增塑比为0.5的热熔胶基的复合固体推进剂(TPU-0.5)的力学性能测试结果如图3和表2所示。

图3 TPU基复合固体推进剂的应力—应变曲线

表2 TPU和TPU基复合固体推进剂的力学性能参数

由图3和表2可知,在室温条件下,TPU具有较优的力学性能,TPU-0的最大应力为11.8MPa,但是断裂延伸率较低,为7.22%。为了改善其断裂延伸率,向复合固体推进剂中加入增塑比为0.5的增塑剂TBC,TPU-0.5的最大应力和断裂延伸率都显著降低,未能实现断裂延伸率的增加。可能原因是配方中的粒度级配不当、增塑剂的增塑效果不理想或黏合剂的相对分子质量不高导致其物理交联程度较低。因此,要改善热熔胶基复合固体推进剂的力学性能需要进一步优化配方,如优化固体填料的粒度级配、调整增塑比、更换增塑剂和选择相对分子质量更高的TPU黏合剂等。

复合固体推进剂的密度和机械感度是评价其性能的重要参数,因此,样品TPU-0和TPU-0.5的密度、摩擦感度和撞击感度测试结果如表3所示。

表3 TPU基复合固体推进剂的密度和机械感度

由表3可知,TPU-0和TPU-0.5的密度分别为1.758和1.709g/cm3,加入增塑剂的复合固体推进剂的密度明显降低。其次,加入增塑剂有利于降低复合固体推进剂的摩擦感度和撞击感度,降低其机械敏感性。主要原因是增塑剂的加入能改善固体填料混合的均匀性,使得黏合剂对固体填料包裹更充分,对外界机械刺激起到更好的缓冲作用。此外,增塑剂的加入能降低推进剂中空穴、裂纹等结构缺陷导致的尖端生热,进而降低了热点数量。

2.3 热熔胶基复合固体推进剂的流变性能

复合固体推进剂的流变性能受到多种因素的影响,如温度、剪切速率、成分组成等。然而,热塑性复合固体推进剂由于其固体组分含量较高且黏度较大,对其进行稳态流变测试难以实现。因此,本研究对热熔胶基复合固体推进剂进行动态流变测试,然后根据Cox-Merz规则对动态流变测试结果进行转换[21-23]。动态黏度和稳态黏度在低频率和低剪切速率限制下可以相互转换,稳态剪切测量中的剪切速率与小幅振荡动态测量中的角频率对应相等,则有方程(1):

(1)

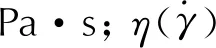

纯热熔胶基复合固体推进剂在不同温度下(30~70℃)的流变特性测试结果如图4和表4所示。

图4 TPU基推进剂黏度—剪切速率的变化关系

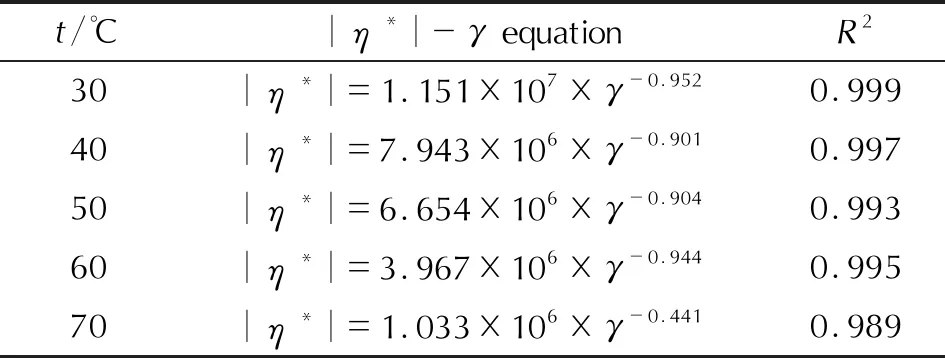

表4 TPU基推进剂在不同温度下的Ostwald-de Wale幂律模型

由图4可知,纯热熔胶基复合固体推进剂存在“剪切变稀”现象,其黏度随温度升高和剪切速率的增加而逐渐减小,剪切速率越大剪切变稀现象越明显,呈现出假塑性流体特征。这是因为剪切速率越大,推进剂的黏合剂分子在剪切力的作用被取向而破坏黏合剂的物理交联网络结构,使黏合剂分子受到的作用力降低,黏度下降,此外,温度越高,黏合剂分子的自由体积越大,受到阻碍作用越低,推进剂黏度越低。

由图4可知,其黏度—剪切速率呈指数关系,流变特性曲线符合Ostwald-de Wale模型[24]:

|η*|=K×γn-1

(2)

式(2)中:η*为复数黏度,Pa·s;K为黏度系数;γ为剪切速率,s-1;n为剪切速率指数。

利用公式|η*|=K×γn-1和Origin Pro 9.0对实验得到的数据进行拟合(拟合结果见表4)。由表4可知,其剪切速率指数n分布范围为0.441~0.952,剪切速率指数n<1,属于典型假塑性流体,符合Ostwald-de Wale假塑性流体流变模型。确定系数(R2)分布在0.989~0.999范围,表明了该拟合结果且具有较好的相关性。

2.4 增塑剂对热熔胶基复合固体推进剂的流变性能的影响

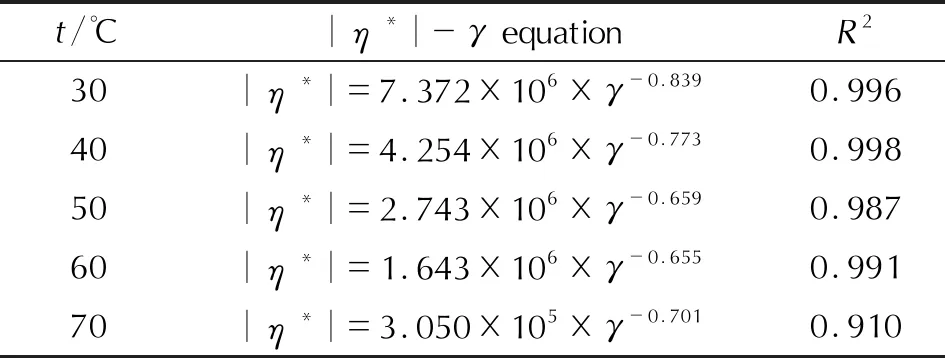

增塑比为0.5的不同温度下(30~70℃)热熔胶基复合固体推进剂的流变特性测试结果如图5和表5所示。

表5 增塑比为0.5的TPU基推进剂在不同温度下的Ostwald-de Wale幂律模型

图5 增塑比为0.5的TPU基推进剂黏度—剪切速率的变化关系

由图5可知,加入增塑剂的热熔胶基复合固体推进剂同样存在“剪切变稀”现象,其黏度随温度升高和剪切速率的增加而逐渐减小。相比于纯热熔胶体系,在相同温度和剪切速率下的黏度进一步减小,这是由于小分子增塑剂的加入,增大了固体填料整体孔隙率,使得固体填料的堆砌和团聚结构减少,黏度减小,流动性变好。因此,增塑剂TBC的加入能有效降低热熔胶基复合固体推进剂的黏度,有利于高温流动性。

由表5可知,增塑比为0.5的热熔胶基复合固体推进剂在不同温度下的剪切速率指数n分布范围为0.655~0.839,剪切速率指数n<1,同样属于典型假塑性流体,符合Ostwald-de Waele假塑性流体流变模型。确定系数(R2)分布在0.910~0.998范围,表明了该拟合结果且具有较好的相关性。值得注意的是,当温度为70℃以及动态扫描频率的频率不小于10rad/s(见图4和图5红色虚线框部分)时,热熔胶和增塑比为0.5的热熔胶基复合固体推进剂的黏度随剪切速率的增加其变化趋势与拟合模型相关性显著变差,是因为高温和较高的动态扫描频率在高固填料的复合固体推进剂很难得到稳定的黏度数据,此外,由表4和表5可知,此温度下对实验数据进行拟合的所得结果相关性最差。这是因为聚氨酯熔胶在此温度下已经开始熔化,温度越高,黏合剂分子的自由体积越大,受到阻碍作用越低,剪切速率越大,推进剂的聚氨酯热熔胶分子在剪切力的作用取向更加明显,复合固体推进剂中黏合剂的物理交联网络结构被破坏,使黏合剂分子受到的作用力降低,黏度下降趋势变缓,间接表明此种黏合剂可能在温度大于60℃的条件下进行熔铸。此外,熔铸工艺属于推进剂生产的新工艺,具体何种黏度能满足熔铸工艺成型的要求尚无明确的标准,因此,热熔胶基复合固体推进剂具体黏度能满足熔铸工艺要求需配合后期熔铸工艺探究进行确定。

黏流活化能可表征高分子向孔穴跃迁时克服周围分子的作用所需要的能量,黏度与温度关系满足阿仑尼乌斯方程,推进剂的黏度随温度的变化和聚合物一样服从Arrhenius方程[25],见式(3):

|η*|=AeΔEη/RT

(3)

式中:A为指前因子;R为理想气体常数,J/(mol·K);T为绝对温度,K;ΔEη为黏流活化能,kJ/mol,表示黏合剂分子克服周围分子对它的作用力向孔穴跃迁而更换位置时所需的能量。相同剪切速率下,黏度取决于这两个量的比值ΔEη/RT,表现为随温度升高复合固体推进剂的黏度逐渐下降。

为了便于黏流活化能的计算,将上述公式的指数方程改写成对数形式,见式(4):

(4)

如果以ln|η*|对1/T作图,则得一条直线,其斜率为ΔEη/R。因此,斜率的大小直接反应黏流活化能ΔEη大小,直线的斜率愈大,ΔEη愈大,斜率越小,ΔEη也就越小,此外,在相同剪切速率下,上式表明黏流活化能和温度是影响黏度的主要因素。

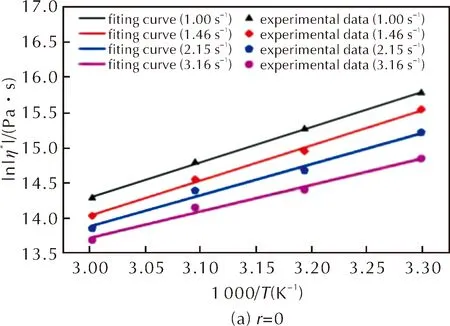

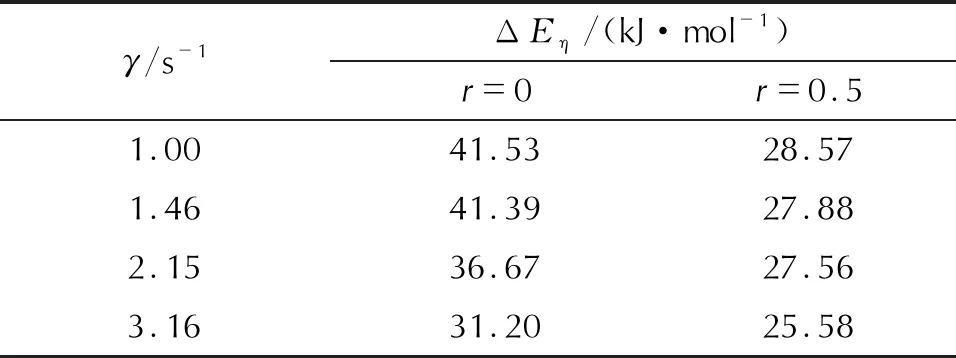

基于上述2.3和2.4节中的讨论,选择剪切速率分别为1.00、1.46、2.15和3.16s-1研究聚氨酯热熔胶基热塑性复合固体推进剂的黏流活化能。纯热熔胶基复合固体推进剂在不同剪切速率下的ln|η*|—1/T的关系曲线如图6(a)所示。增塑比为0.5的热熔胶基复合固体推进剂在不同剪切速率下的ln|η*|—1/T的关系曲线如图6(b)所示,其剪切速率与纯热熔胶基复合固体推进剂一样。最后,再根据直线斜率得到推进剂在不同剪切速率的黏流活化能,进而得到黏流活化能随剪切速率的变化规律。

图6 不同剪切速率下增塑比为0和0.5的TPU基复合固体推进剂的ln|η*|—1/T曲线

热熔胶基热塑性复合固体推进剂黏流活化能随剪切速率的变化如表6所示。由表6可知,随剪切速率的增大其黏流活化能逐渐减小,此外,当加入增塑剂时,在相同剪切速率下,黏流活化能明显降低。

表6 不同剪切速率下的活化能

由表6可知,与纯聚氨酯热熔胶基热塑性复合固体推进剂相比,加入增塑剂后黏流活化能明显降低,且随剪切速率的增加其变化趋势明显变缓。以上结果表明,向热熔胶基热塑性复合固体推进剂中加入增塑剂,可以使复合固体推进剂的空隙增大,热熔胶分子链段向周围孔穴跃迁时所受的作用力减弱,其跃迁变得更加容易,其空隙增大现象与SEM形貌观察结果一致。因此,在相同剪切速率下,加入增塑剂的聚氨酯热熔胶基热塑性复合固体推进剂的黏流活化能明显减小。

3 结 论

(1)利用压延物理混合方法制备了聚氨酯热熔胶基复合固体推进剂,结果表明加入增塑剂可以避免固体填料的团聚,有利于热熔胶黏合剂与固体填料的均匀混合,但其力学性能变差,此外,其密度减小和机械敏感性降低。

(2)流变性能研究结果表明,升高温度、增大剪切速率,以及加入增塑剂能有效降低热熔胶基复合固体推进剂的黏度,其黏度—剪切速率呈指数关系,流变特性曲线符合Ostwald-de Wale模型。

(3)Arrhenius方程计算结果表明,热熔胶基复合固体推进剂黏流活化能随剪切速率增加和增塑剂的加入而减小,增塑剂的加入能有效改善热熔胶基复合固体推进剂的高温流动性。