沪苏通长江公铁大桥29号墩斜拉索挂设施工前置条件分析及对策

2022-04-29胡勇

胡 勇

(中铁大桥局集团有限公司,湖北 武汉 430050)

大跨度斜拉桥正朝大跨、重载、高速方向不断迈进[1],更大更重斜拉索的安装施工必然面临更为艰巨的挑战,因此做好超长超重斜拉索的安装技术及振动控制研究[2]是推动我国桥梁施工技术发展的重要一环。

1 工程概况

1.1 主航道桥结构概况

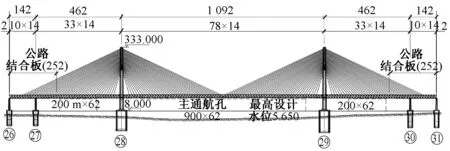

沪苏通长江公铁大桥主航道桥为公铁两用斜拉桥,采用双塔三索面斜拉桥布置,全长2 296m,孔跨布置为(140+462+1 092+462+140)m,主跨1 092m,主跨两侧各设1个462m边跨,边跨两侧各增加1个140m辅助跨,以满足斜拉桥结构受力和梁端转角要求。大桥结构采用塔、梁竖向支承,纵向设阻尼器约束体系。总体布置如图1所示。

图1 主桥总体布置(单位:m)

主塔采用C60自密实钢筋混凝土,塔顶高程333.000m,塔高325m。主梁采用箱桁组合结构,主桁设计为3片。标准段主梁边桁桁高为16m,中桁桁高16.308m,桁宽2×17.5m,采用N形桁式,节间距为14m。每个主桁节点均设有横联。主梁上弦平面采用公路正交异性整体钢桥面板,主梁下弦采用钢箱作为铁路整体桥面,公路桥面、铁路桥面参与主桁共同受力。边跨侧252m范围公路桥面采用带有混凝土桥面板的组合截面,通过增大结构自重平衡辅助墩处支座负反力。主梁标准节段三维结构如图2所示。

图2 钢桁梁标准节段三维结构

1.2 斜拉索概况

大桥为空间三索面斜拉桥,全桥斜拉索共432根,每塔各布置36组斜拉索。斜拉索采用φ7平行钢丝索,高强缠包带缠绕后,用热挤双层高密度聚乙烯护套包裹,钢丝标准抗拉强度为2 000MPa。单根索最长576.2m、最重83.549t、最大索力13 330kN。斜拉索设计有10种规格,锚具为冷铸锚。

2 施工组织及斜拉索安装方案

2.1 总体施工组织安排

根据总体施工组织安排,主桥28号墩采用先塔后梁工艺,即上塔柱施工接近完成时开始架设墩顶钢梁节段,主塔封顶后开始挂索[3]。29号墩因工期相对于28号墩滞后,在上塔柱施工至第39节时开始挂索,实施塔梁同步施工方案[4]。

主桥钢梁采用大节段整体制造、架设[1],全桥共164个节间。钢梁节段在制造厂按1+3匹配制造,整节段船运至现场。墩顶节段采用1 800t浮式起重机分段架设。主塔墩顶5个单节段完成后,在钢梁公路面对称拼装1 800t架梁起重机,然后对称吊装1个单节段,走行14m后,对称悬臂拼装1个标准节段。拼装完成后架梁起重机走行28m,挂2层斜拉索。此后,按每架设1对标准节段架梁起重机走行28m、挂设2层斜拉索的工艺进行钢梁悬臂对称架设。

2.2 斜拉索安装方案

桥梁斜拉索安装牵引力和戴帽力统计如表1所示,由表1[5-7]可知,软硬牵引及组合牵引工艺在以往桥梁拉索牵引施工中均有所应用,关键是应适合大桥自身结构特点、施工工艺要求。因此,大桥经过试算和比选,大桥拉索安装思路为挂设先塔端后梁端,戴帽先梁端,再塔端硬牵引戴帽,最终在塔端进行张拉。梁端牵引根据索的分类研究对应软牵引工艺。按此流程,依据设计提供的拉索长度、自重、张拉索力及安装各阶段的安装索力等施工参数,大桥将斜拉索安装分为4种方式、3大类进行施工,如表2所示。

表1 典型桥梁斜拉索安装牵引力和戴帽力

表2 大桥斜拉索安装方式分类

按架梁方案要求,1对悬臂节段架设全周期内完成2层12根斜拉索安装张拉施工,挂设步骤分2个阶段:①1对悬臂节段架设前半周期内,即每对标准节段吊装的同时,完成斜拉索桥面展索和塔端挂设;②待钢梁节段连接和架梁起重机走行完成后,即在架设后半周期实施梁端挂设和塔端张拉。

3 29号墩斜拉索安装施工特点

根据总体施工组织安排和斜拉索安装方案,29号墩斜拉索挂设施工前置条件如下:①因主塔未封顶,拉索挂设时,需确认主塔混凝土结构安全,并结合施工设施、设备环境条件,明确拉索塔端挂设时机;②主塔尚未封顶,需解决斜拉索塔端挂设动力来源问题;③由于采用大节段双节间整体制造架设工艺,架梁施工荷载巨大,钢梁主体结构必须处于安全状态,并保证架梁有关操作与拉索挂设施工无冲突。因此,明确拉索梁端挂设及解决施工冲突的工艺要求,为完成挂索任务的前置条件。

4 29号墩斜拉索挂设施工前置条件分析及对策

4.1 塔端挂设时机

依据设计原则,索体挂设张拉后,传递给主塔的为竖向荷载,水平荷载由塔内钢锚梁承受。由于主塔尚未封顶,此时29号墩主塔结构并非严格意义上的封闭结构,处于提前承受钢锚梁张拉荷载状态,必须明确在此条件下的挂索前提条件,以确保主塔结构安全。由于29号墩1~3号索直接锚固于主塔35号节的混凝土实体齿块上,故以4号索张拉(位于主塔36号节段)工况为例。此时主塔施工至40号节,拉索张拉完成至4号索,架梁至Z36′-37′,Z49′-50′即第1对标准大节段双节间梁段完成。建立30m高上塔柱有限元模型,4号索位于中间部位,4号索以下塔柱包含34,35号节段,以上包含37,38号节段,对主塔结构变形做偏保守计算(施工实际工况4号索以上有37~39号节段)。主塔截面采用实体单元模拟,钢锚梁采用梁单元模拟,模型底部固结约束。经计算,该工况下,拉索张拉后,主塔模型顶面顺桥向、横桥向变形均<1mm。因此,在主塔未封顶的条件下,确保主塔结构安全的前置条件即为斜拉索张拉时,对应的塔柱节段混凝土性能必须达到设计要求,即强度达到设计值100%且龄期≥1个月。

从施工角度分析,爬模自身高度约19m,覆盖3个主塔节段。斜拉索挂设施工只能在爬模下放实施,故欲保证施工作业顺畅,施工前提条件为当前张拉的斜拉索上方至少完成3个塔柱标准节段[4],与安全检算结果不矛盾。

4.2 塔端挂设动力

因29号墩主塔尚未封顶,故塔顶吊架方案无法实施,则拉索塔端挂设需解决2个动力问题,即牵引动力与挂设承载动力需另寻他途。根据大桥挂索工况计算,拉索塔端挂设承重荷载≤400kN,牵引动力采用75kN卷扬机系统即可解决。

在设置塔顶吊架的前提下,挂索由塔顶吊架、塔式起重机与塔顶卷扬机及转向滑轮[8]共同配合,调整锚杯、张拉杆、索导管三者角度一致,而后将张拉杆牵引出塔端锚垫板,安装张拉杆副螺母至平扣,完成塔端挂设。

由于29号墩主塔未封顶,原置于塔顶的、与塔式起重机配合施工的7.5t卷扬机无处安置,因此需解决卷扬机的安置场地问题。根据塔端挂设时机,主塔节段超前挂索≥3个节段,钢锚梁超前挂索≥3个节段。因此,29号墩利用超前安装的钢锚梁作为施工平台,在全塔高度范围内,选择ML4,ML14,ML26各预设1个卷扬机平台,以便安置卷扬机,在解决牵引动力问题的同时,将自身转场次数降至最低。

牵引动力解决后,大桥对塔端挂设承载动力考虑2个方案进行比选。

首先,大桥考虑在爬模下方,在塔柱南、北两面各单独布置1套爬壁式起重机,结构如图3,4所示。爬壁式起重机以型钢组拼为三角形架构,在架构顶面平台布设额定起重量2×60t卷扬机系统,18t卷扬机在横向左、右对称布置2台。卷扬机系统可在顶面平台上纵移至塔柱边界外侧10m,横向也可移动滑轮组覆盖三桁斜拉索4m的宽度空间,以满足全方位斜拉索挂设施工需求。爬壁式起重机上、下挂点通过塔柱内设置预埋件附着于塔柱上,以形成空中施工平台。需要爬升时,通过电控液压升降系统实现架体与导轨互爬功能,从而实现爬壁式起重机跟随爬模并按并行施工节奏挂设拉索。该方案可基本实现挂索作业与主塔施工互不影响,但存在以下缺陷:①爬模和爬壁平台在竖向总高度约30m,与15 000kN·m塔式起重机扶墙结构存在空间冲突。为避免冲突,上塔柱施工时塔式起重机扶墙附着杆间距必须由原30m缩减为24m,原计划只需8道扶墙,现需增加到9道。因此,15 000kN·m塔式起重机自身施工工序增加,直接影响上塔柱施工进度。②塔柱结构在34节合龙,即34节塔柱下方无混凝土实体结构,因此爬壁式起重机必须等到爬模爬升至39节方可安装,则1~3号斜拉索仍需15 000kN·m塔式起重机参与挂设,对应塔柱节段施工周期必因塔式起重机吊装次数增多而增加;③爬壁式起重机本身必须借助15 000kN·m塔式起重机安装,安装周期也无法缩短,而且施工费用需额外投入;④爬壁式起重机顶面施工平台与爬模底层修饰平台尚有4m垂直距离,因此从爬模到平台的人员通行存在极高安全风险,不利于保证施工工效。

图3 斜拉索挂设用爬壁式起重机侧面

图4 斜拉索挂设用爬壁式起重机立面

为克服上述缺陷,大桥研究第2套方案,即采用原计划用于上塔柱重型钢锚梁与钢牛腿整体高精度吊装施工的27 000kN·m塔式起重机[9],替代塔顶吊架,配合既有的15 000kN·m塔式起重机实施挂索作业。相比于爬壁式起重机、塔顶吊架,该方案优点如下:①27 000kN·m塔式起重机安装于中塔柱下游侧东面塔肢上,安装总高144m,与主塔间共设置5道扶墙附着杆。5道附着杆与15 000kN·m塔式起重机的8道附着杆无空间冲突,因此15 000kN·m塔式起重机附着杆间距不变,可按原计划作业,不影响施工进度;②27 000kN·m塔式起重机安装时间介于主塔35号节段钢筋绑扎完成至36号节段钢锚梁安装前,而29号墩从主塔39号节段开始,对应挂设1,2号索,因此27 000kN·m塔式起重机自安装完毕后,即可参与拉索挂设施工;③27 000kN·m塔式起重机为原施工组织计划内容,且29号墩使用的27 000kN·m塔式起重机由28号墩转场而来,施工安全风险管控已积累足够经验,是保证施工工效的基础;④由于索体始终处于爬模下方,因此如采用塔顶吊架方案,3m宽的爬模实体结构成为索体从下向上挂设的障碍。由于27 000kN·m塔式起重机站位于塔柱东侧面(非挂索面),且可360°灵活旋转,吊钩可自由伸入爬模下方,从而解决29号墩塔端挂设时爬模结构造成的障碍。因此,大桥最后选择27 000kN·m塔式起重机作为29号墩的塔端挂设动力设备。

4.3 梁端挂设工艺要求

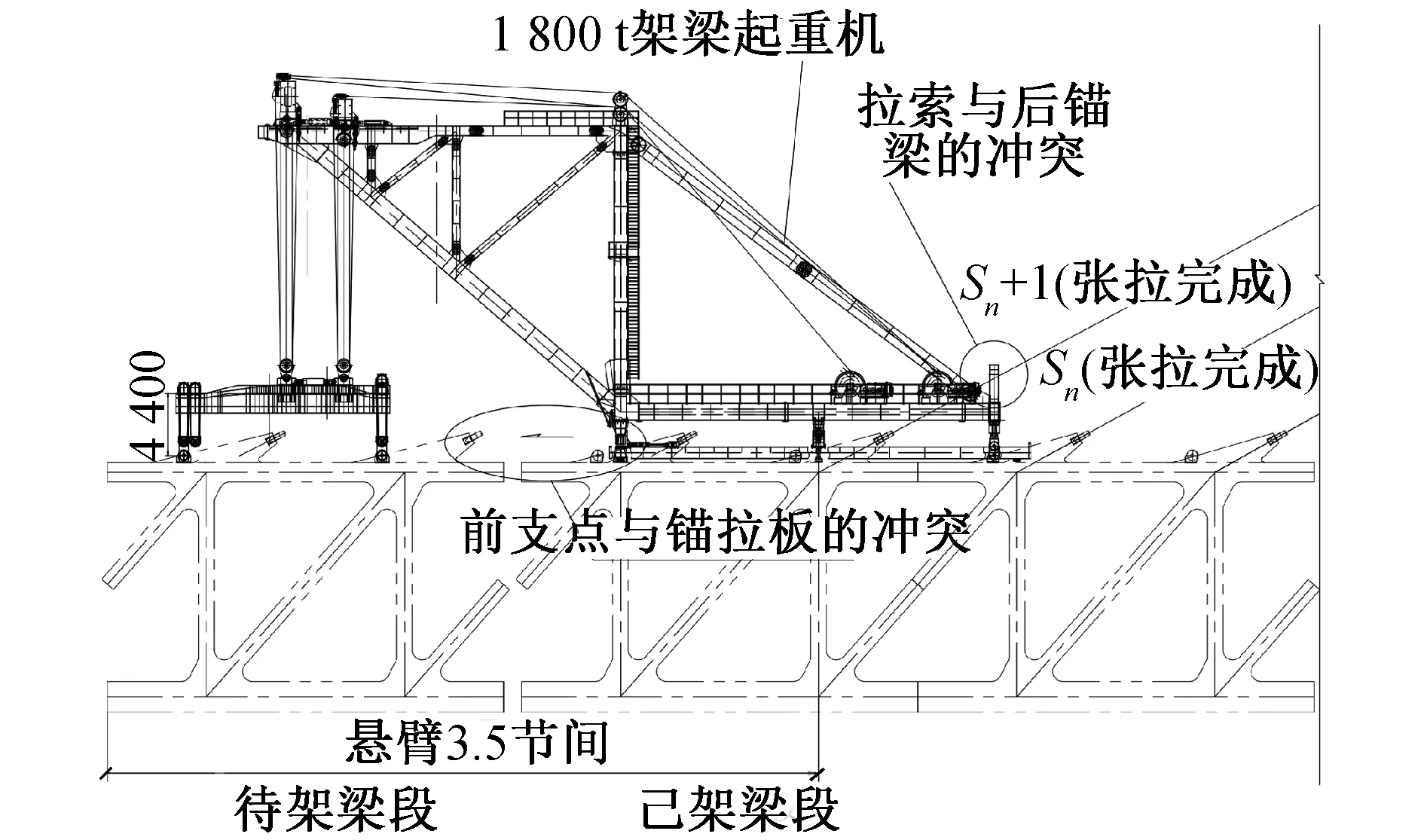

大桥为实现双节间钢桁梁1 800t级的吊装施工,架梁起重机设计自重达1 022t[10],其中涉及架梁工况(挂索后)、架梁起重机走行工况、空载锚固工况(挂索前)。为保证大桥架梁方案的可操作性,必须明确各工况对斜拉索梁端挂设工艺要求:①钢梁主体结构安全对梁端挂索工艺要求,3个工况均涉及;②根据明确后的工况条件解决斜拉索施工与所处施工环境的冲突问题。

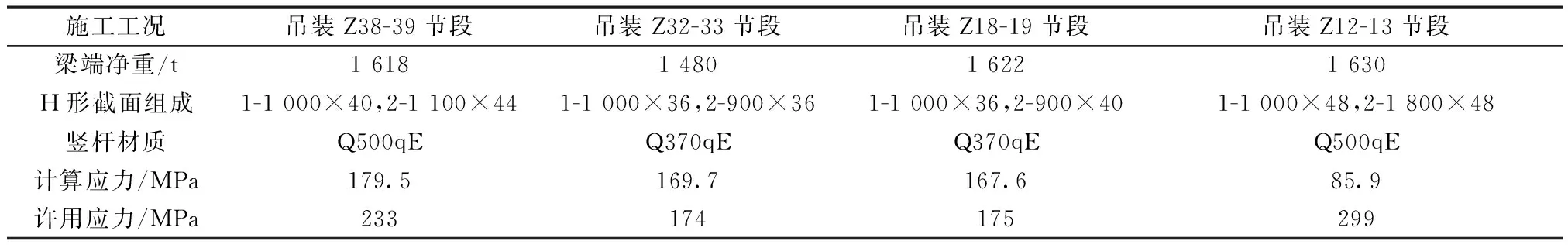

架梁工况中主体结构安全问题,即斜拉索锚固位置选择问题。由于架梁起重机前支腿必须站位于梁面锚拉板空间内,故架梁时斜拉索无法在前支点安装张拉。于是对斜拉索安装于吊机中支点处的典型工况进行筛选并计算[11](见图5)。

图5 钢桁梁悬臂架设工况

得到的架梁起重机前支点下方H形竖杆结构应力值如表3所示。如斜拉索锚固于架梁起重机后方,钢梁主体结构安全得不到保障。因此,选择Sn+1号斜拉索必须在架梁前于架梁起重机中支点处锚固张拉,即应始终保持斜拉索前方钢桁梁悬臂≤3.5节间。在此工况中,斜拉索牵引作业将与架梁起重机产生空间冲突。为此在架梁起重机设计时,考虑如下措施:①边桁斜拉索根据拉索与架梁起重机尾部后锚梁结构的冲突,采取后锚梁高度局部降低并加强措施,以避让边桁斜拉索;②中桁斜拉索将架梁起重机机架设计为4桁片结构形式(由4个菱形桁片连接成整体),中间2个桁片预留600mm宽间隙,中桁斜拉索便可通行。

表3 架梁典型工况中承载最大杆件应力

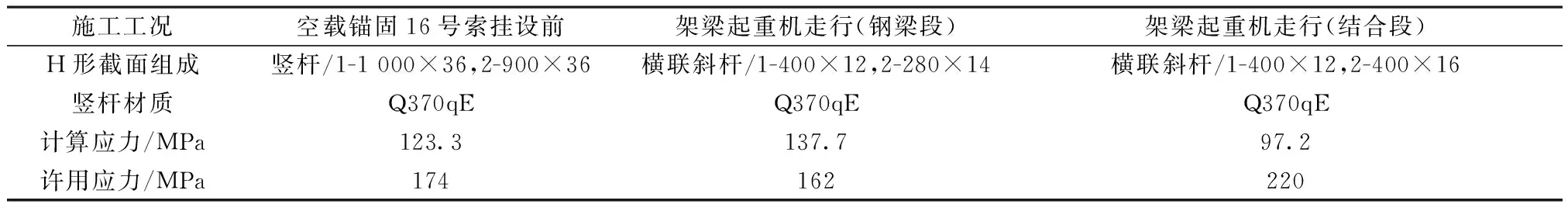

架梁起重机走行工况和空载锚固工况可归属为一类,即无梁段荷载工况。在此工况下,结构安全问题表现为架梁起重机向前移动后,拉索安装是否需跟进。仍按架梁工况中斜拉索的锚固位置继续检算,钢梁有关杆件受力如表4所示。在上一轮架梁循环结束后,架梁起重机可持续走行28m,拉索不必尾随跟进造成停顿。因此,每轮悬臂架梁作业均处于不间断作业状态,可提高施工工效。

表4 架梁起重机走行及空载锚固工况中承载最大杆件应力

走行工况和空载锚固工况存在施工冲突,架梁起重机前、后支腿与既有梁端锚拉板和已张拉的拉索空间冲突。因此,架梁起重机前支腿被设计为可竖向翻转式构造,竖向旋转至支点最低点超过梁面锚拉板高度即可。架梁起重机后支腿被设计为可水平翻转式构造。架梁时,后锚梁通过锚拉板锚固于梁上后锚点。钢桁梁拼装完成后,架梁起重机走行前,先松开后锚点,而后解开后锚点与后锚梁的法兰连接,利用100t液压千斤顶收缩将后锚点水平旋转90°,即可避让前方锚拉板和斜拉索。走行到位且中支点处斜拉索梁端安装完成后,再将后锚点旋转回来,锚固后方可架梁。翻转用水平液压千斤顶如图6所示。

图6 后锚避让拉索措施

5 结语

1)由于主塔尚未封顶,因此斜拉索塔端挂设施工需解决牵引动力、挂设承载动力、挂设前置条件的问题。结构建模和施工条件分析明确挂索前置条件,保证主塔结构安全。塔内卷扬机布置优化解决牵引动力问题,应用既有27 000kN·m塔式起重机解决挂设承载问题。

2)由于18 000kN架梁起重机的应用,对斜拉索梁端安装施工提出严苛要求,既要保证钢梁主体结构安全,又要保证施工可操作性和连续性。通过研究,首先明确架梁施工各工况,进而分析斜拉索安装对各工况的影响,找到既保证施工安全性又保证连续性的关键措施,即在架梁工况中,斜拉索必须延伸至架梁起重机中支点,完成Sn+1号锚固张拉,后方可实施整节段钢梁架设、走行、锚固再架梁的循环。因此,导致架梁起重机与斜拉索空间冲突,包括后锚梁与拉索冲突,架梁起重机支腿与锚拉板、已张拉拉索冲突,应提前在架梁起重机设计时予以考虑。

沪苏通大桥于2019年1月12日其29号墩开始塔梁索并行施工,至7月19日辅助跨合龙,再至9月27日全桥合龙,施工过程中29号墩的216根斜拉索无论在三者还是辅助跨合龙后的梁索并行条件下,均完成安装。索体塔端挂设、梁端安装、塔端张拉均安全可靠,张拉完成后,主塔竖直度和主梁线形均满足监控、设计和规范要求,因此大桥对29号墩斜拉索施工前置条件分析科学,采取的对策合理有效,在保证施工精度和安全的同时,实现了全桥合龙计划目标。