SAF2205双相不锈钢焊接接头性能评价研究*

2022-04-29陈崇刚李晓炜于凤昌唐元生陈言华

冯 勇,陈崇刚,李晓炜,于凤昌,唐元生,陈言华

(1.中石化广州工程有限公司,广东 广州 510630;2.中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003;3.中石化第十建设有限公司,山东 青岛 266400)

在石化行业中,双相不锈钢主要因其高强度以及耐腐蚀、耐磨蚀性能优越而受到用户青睐[1-3]。双相不锈钢一般都有配套的焊材,但在实际焊接过程中,由于焊接的影响因素较多,导致焊接接头的性能难以保障,进而限制和影响了双相不锈钢的应用[4]。

在国内工程设备制造中,针对双相不锈钢的焊接,多选用镍基合金焊材,但是该焊材对双相不锈钢焊接接头力学性能及耐蚀性能的影响尚不明确,并且该焊材用于双相不锈钢的焊接缺少相关的标准参照和数据支撑[5]。基于双相不锈钢和镍基合金的特性,利用镍基合金焊材与双相不锈钢进行焊接,针对焊接接头开展力学性能及耐蚀性能测试,根据评价试验结果提出合适的焊接工艺和方法,保证双相不锈钢设备的长周期安全稳定运行,可以为工程设计提供技术支撑[6-7]。

针对常用的SAF2205双相不锈钢,采用不同的焊材和焊接工艺制备出4种焊接接头,通过开展拉伸性能、低温冲击性能等力学性能测试以及耐晶间腐蚀、点蚀和应力腐蚀等耐蚀性能测试,对比不同焊接接头各项性能的优劣,优选出合适的双相不锈钢焊材及焊接工艺。

1 试 验

1.1 试验材料

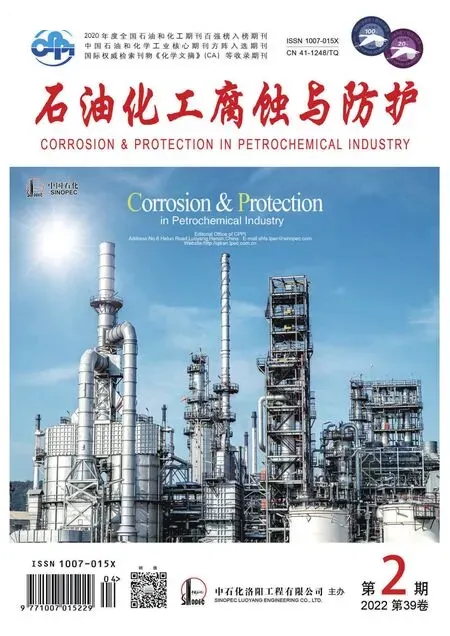

试验所用母材为SAF2205双相不锈钢无缝钢管,规格为φ273 mm×14 mm,交货状态为固溶酸洗,其金相组织见图1。从图1可以看出,SAF2205双相不锈钢由铁素体相(α相)与奥氏体相(γ相)两相组成,约各占50%,其中铁素体相颜色较暗,呈连续分布,奥氏体相则较为明亮,呈岛状均匀分布,且沿轧制方向延长。

图1 SAF2205双相不锈钢的金相组织

SAF2205双相不锈钢的化学成分和力学性能分别见表1和表2。由表1和表2可以看出,SAF2205的化学成分和力学性能均满足标准GB/T 21833.2—2020《奥氏体-铁素体型双相不锈钢无缝钢管》中的要求。

表1 SAF2205双相不锈钢的化学成分 w,%

表2 SAF2205双相不锈钢的力学性能

试验所用焊材为E2209-16和ER2209双相不锈钢常用焊材以及ENiCrMo-3和ERNiCrMo-3镍基合金焊材,其化学成分见表3。

表3 焊接材料的化学成分 w,%

1.2 焊接工艺

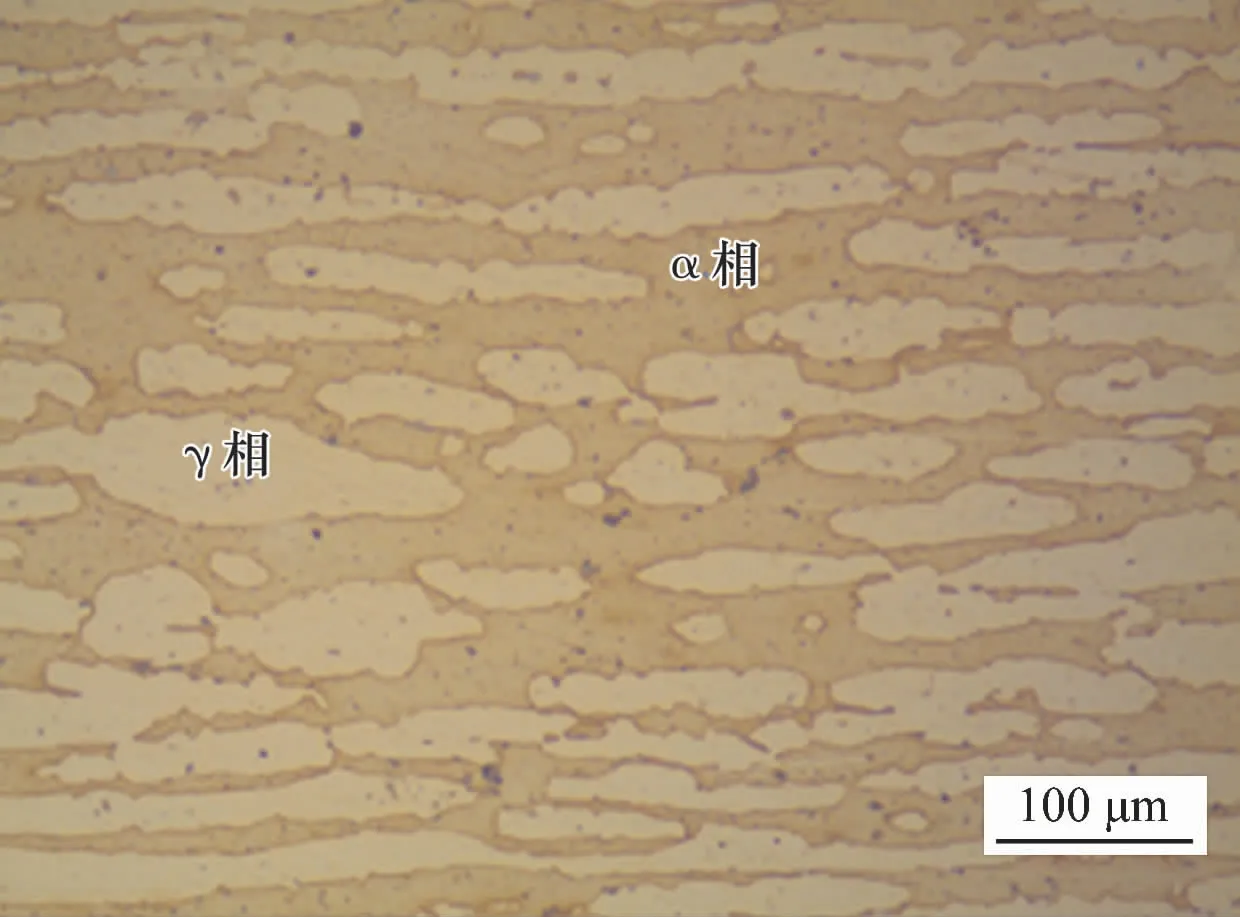

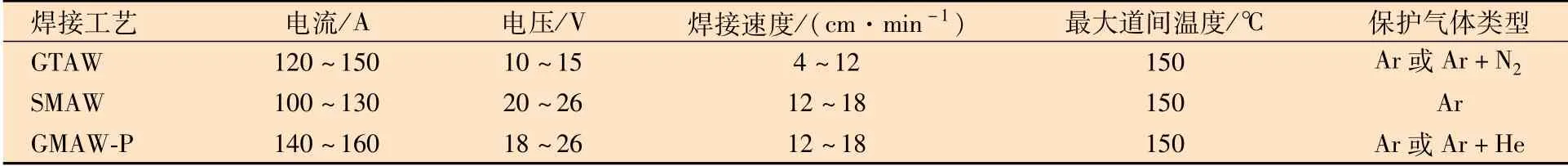

试验采用钨极氩弧焊(GTAW)、手工电弧焊(SMAW)和脉冲熔化极气体保护焊(GMAW-P)等焊接工艺及其组合,其工艺参数见表4。焊接试样厚度为14 mm,焊接道数为6,均采用V型坡口,其示意图见图2。

表4 焊接工艺参数

图2 焊接试样V型坡口示意

1.3 试验仪器

CMT微机控制电子万能试验机、摆锤冲击试验机、WDS-10E数显式电子弯曲试验机、ZEISS Observer.Z1m金相显微镜。

1.4 焊接接头试样

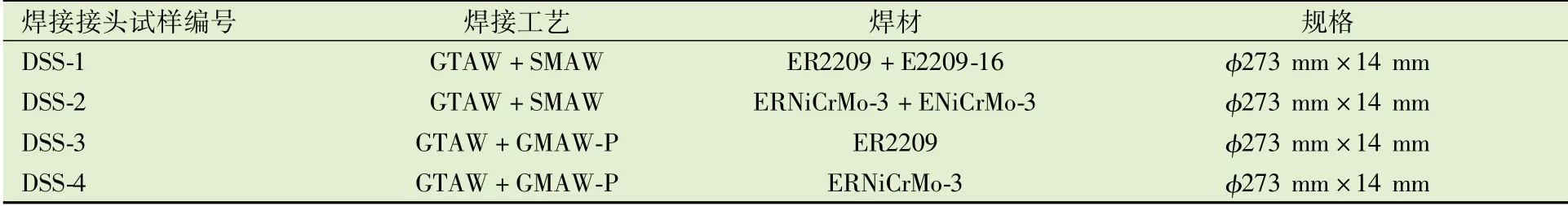

针对SAF2205双相不锈钢,采用不同的焊材和焊接工艺制备出4种焊接接头试样,具体情况见表5。

表5 焊接接头试样

2 试验结果及讨论

2.1 拉伸性能

拉伸试样的取样及试验方法参照标准NB/T 47014—2011《承压设备焊接工艺评定》执行。拉伸试样规格如图3所示。拉伸试验应按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》的规定执行。

图3 拉伸试样规格

在不同焊材和焊接工艺下,SAF2205焊接接头试样的拉伸曲线见图4。

图4 不同焊接接头的拉伸曲线

从图4可以看出,试样的拉伸曲线包括弹性阶段、屈服阶段、强化阶段和局部塑性变形断裂阶段,试样抗拉强度均较高(在600 MPa以上)。这是由于双相不锈钢中存在铁素体相和奥氏体相两相组织,在晶粒长大的过程中互相制约,导致双相不锈钢的晶粒较小,其尺寸仅相当于奥氏体不锈钢的一半。由于细晶粒的组织晶界更多,在晶界处位错的移动阻力增大,从而使双相不锈钢的强度大大提高,即细晶强化作用。

2.2 冲击性能

由于许多焊接构件在服役过程中受到冲击载荷的作用,因而对SAF2205双相不锈钢焊接接头进行冲击性能测试是十分必要的。冲击试样的取样及试验方法参照标准NB/T 47014—2011《承压设备焊接工艺评定》执行。按照国家标准GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》将不同的焊件加工成符合标准尺寸的冲击试样,在-40℃环境下进行冲击试验。

在不同焊材和焊接工艺下,SAF2205焊接接头的-40℃冲击试验结果见表6。从表6可以看出,各试样焊接热影响区的冲击功差别不大,均满足标准要求,且均高于焊缝;DSS-1和DSS-2两组试样焊缝的冲击功较低,其中DSS-1试样焊缝的冲击功平均值低于53 J。DSS-1和DSS-2两组试样的共同点在于焊接工艺中均采用了手工电弧焊(SMAW),该工艺焊接热输入较大,焊接熔池降温速率较小,在金属间相析出温度区间停留时间较长。对DSS-1试样来说,在相界和晶界等部位生成了σ相等脆硬组织,使焊缝的冲击韧性急剧下降。对DSS-2试样来说,镍基金属焊缝中的Nb和Mo等元素发生严重偏析,生成富含Nb和Mo的Laves中间相,如有焊接变形更会引起焊缝表面产生微裂纹,并导致其冲击韧性急剧下降。

表6 不同试样的冲击功

2.3 金相组织

在双相不锈钢焊接接头组织中,奥氏体相与铁素体相的比例会显著影响焊接接头的性能。当焊接接头组织中奥氏体相含量过高时,其强度和抗应力腐蚀性能下降;相反,当铁素体相含量过高时,会导致接头在475℃时脆化倾向增大。因而控制焊接接头中热影响区、焊缝区内的奥氏体相与铁素体相的比例极其重要。

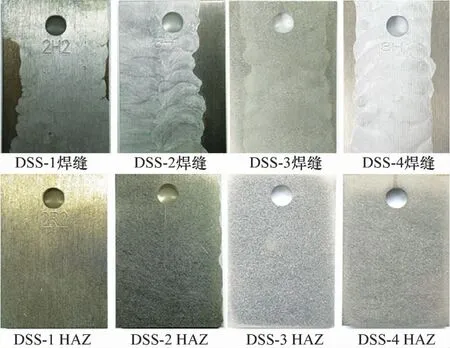

图5为不同焊材及焊接工艺下试样的热影响区(HAZ)金相组织。从图5可以看出,各试样的热影响区金相组织均为铁素体相和奥氏体相两相组织,但由于焊材及焊接工艺的不同,其铁素体相质量分数略有差别。

2.4 晶间腐蚀

双相不锈钢的晶间腐蚀原理以 “贫铬理论”为主,即含铬的不锈钢在焊接时,由于焊接产生的热量使焊缝处于敏化温度区,在晶界上容易析出碳化铬,形成贫铬区,与腐蚀介质接触后则产生晶间腐蚀,导致晶粒间的结合力丧失。因此,焊接接头的晶间腐蚀需引起重视。

采用标准GB/T 4334—2020《金属和合金的腐蚀 奥氏体及铁素体-奥氏体(双相)不锈钢晶间腐蚀试验方法》中的方法C(硝酸法)分别对不同的焊接试样进行耐晶间腐蚀性能评价。在不同焊材及焊接工艺下,试样试验3个周期后的宏观腐蚀形貌见图6,其晶间腐蚀速率见图7。采用金相显微镜对不同焊接试样的热影响区进行表面微观形貌观察,其微观形貌见图8。

图6 焊接试样的宏观腐蚀形貌

图7 焊接试样的晶间腐蚀速率

从图7可以看出,DSS-3试样的焊缝和热影响区腐蚀速率较高,而其他几组试样的腐蚀速率与母材相当。从图8可以看出,经过3个试验周期后,DSS-1,DSS-2和DSS-4三组试样晶界处有轻微腐蚀,晶界较为清晰,试样未发生明显的晶粒脱落;而DSS-3试样发生了明显的晶粒脱落,晶界模糊,晶间腐蚀严重。

图8 热影响区的微观腐蚀形貌

2.5 耐点蚀性能

参照标准GB/T 17897—2016《金属和合金的腐蚀不锈钢三氯化铁点腐蚀试验方法》,分别对不同的焊接接头进行耐点蚀性能评价试验。在不同焊材和焊接工艺下,试样的点蚀宏观形貌见图9。

从图9可以看出,DSS-1和DSS-2试样的焊缝区均有1处点蚀坑且蚀坑较浅,DSS-3试样的焊缝区有2处点蚀坑,蚀坑也较浅,但直径较大;DSS-1试样的热影响区只有1处点蚀坑,蚀坑较浅、直径也较大,DSS-3试样的热影响区有1处点蚀坑,蚀坑较浅,而DSS-4试样的焊缝和热影响区均未发现明显的点蚀坑。由此可知,与其他三组焊接试样相比,DSS-4试样具有更加优良的耐点蚀性能。

图9 焊接试样的点蚀宏观形貌

2.6 耐应力腐蚀开裂性能

参照标准ASTM G123—2000(2011)对焊接接头进行耐应力腐蚀性能评价试验,分别以焊缝和热影响区为中心制作U型弯曲试样。

应力腐蚀试验结果表明,各组试样表面均未发现明显裂纹,试样具有良好的抗应力腐蚀开裂性能。与其他类型的不锈钢相比,双相不锈钢具有更高的屈服强度,且双相不锈钢中析出的第二相能够对裂纹的扩展产生机械阻碍作用。

3 结 论

(1)镍基合金焊材(ERNiCrMo-3)可用于SAF2205的焊接,而且耐蚀性能优异,但要选择合适的焊接工艺。

(2)由于SMAW 焊接热输入较大,焊缝冷却缓慢,会导致焊缝表面生成富含Nb和Mo的Laves中间相,使得焊缝的冲击韧性急剧下降,因此,选用ERNiCrMo-3作为SAF2205的焊材时不建议采用SMAW 焊接工艺。

(3)采用镍基合金焊材ERNiCrMo-3,配合GTAW +GMAW-P焊接工艺制备的焊接试样能够满足各项力学性能及耐蚀性能要求。该项研究对设备加工制造过程具有较强的指导作用,为工程设计提供了技术支撑。