液压联动撑合模板在非平行双墙施工缝中的设计及应用

2022-04-29闫相明

闫相明

(中厦建设有限公司,浙江 温州 325000)

在当前的住宅建筑设计中,楼层高度越来越高,建筑面积也越来越大。为保证建筑结构的安全,工程中越来越多地应用了双重墙。对于双重墙施工,传统上较为普遍地使用挤塑聚苯板,或者不拆除支设的模板等方式进行施工。采用挤塑聚苯板进行模板支设时,因无法固定,故在墙体混凝土浇筑时,较易产生浇筑变形、露筋以及环境污染等系列问题,而若不拆除模板,则会导致此部位容易起火的结构安全问题。对于此问题,业内学者也进行了一定的研究,并提出了相应的解决措施。

王晖[1]介绍了一种适用于空间狭小的双墙部位的模板支设工法,即利用钢板作为墙体一侧的模板,再在钢板上开孔用以穿对拉螺栓,拆模时则用塔吊将钢板吊出,然后周转到下一次使用。党龙磊等[2]针对双墙处变形缝的支设,提出在施工时错开一层的方法,即先采用常规的模板加木方加对穿螺栓的形式进行施工缝一侧剪力墙的施工,待强度足够并拆模后再采用加工好的钢模板进行另一侧剪力墙的施工,达到拆模条件后再周转至下一层施工。李乐乐等[3]提出一种双重墙间施工缝模板支设方法,即通过在双重墙之间的间隙内安装密封气体支撑单元,实现在狭小空间内对建筑墙体搭建过程中的支撑。

以上关于双墙的支模方法在一定的工程特点下均具有一定的适用性,能取得一定的实际效益,但也存在使用条件受限、措施成本较高以及实施效果不佳等问题,且大多是针对于两侧剪力墙为平行情况下的技术对策,而当双重剪力墙为非平行时,上述支模方法均较难以应用。同时,关于非平行双墙的支模问题也鲜见相应的研究成果。基于此,本文以温州瓯海区某安置房工程为案例,针对其高层住宅建筑中的非平行双墙支模难题,借鉴雨伞撑合的机械联动原理,设计了一套新型模板,从而实现墙体模板机械联动撑合的高效施工。

1 工程概况

温州市某安置房工程项目位于瓯海区新桥街道。项目总用地面积为61 854 m2,总建筑面积为180 938 m2,容积率为3.0。建设内容为9栋28层的高层住宅楼和配套用房,并设置2层地下车库。高层住宅楼首层层高3.6 m,标准层层高3 m,工程主体为框架剪力墙结构,主要采用散拼木模板施工,局部双墙部位采用了新型的液压联动撑合模板进行施工。

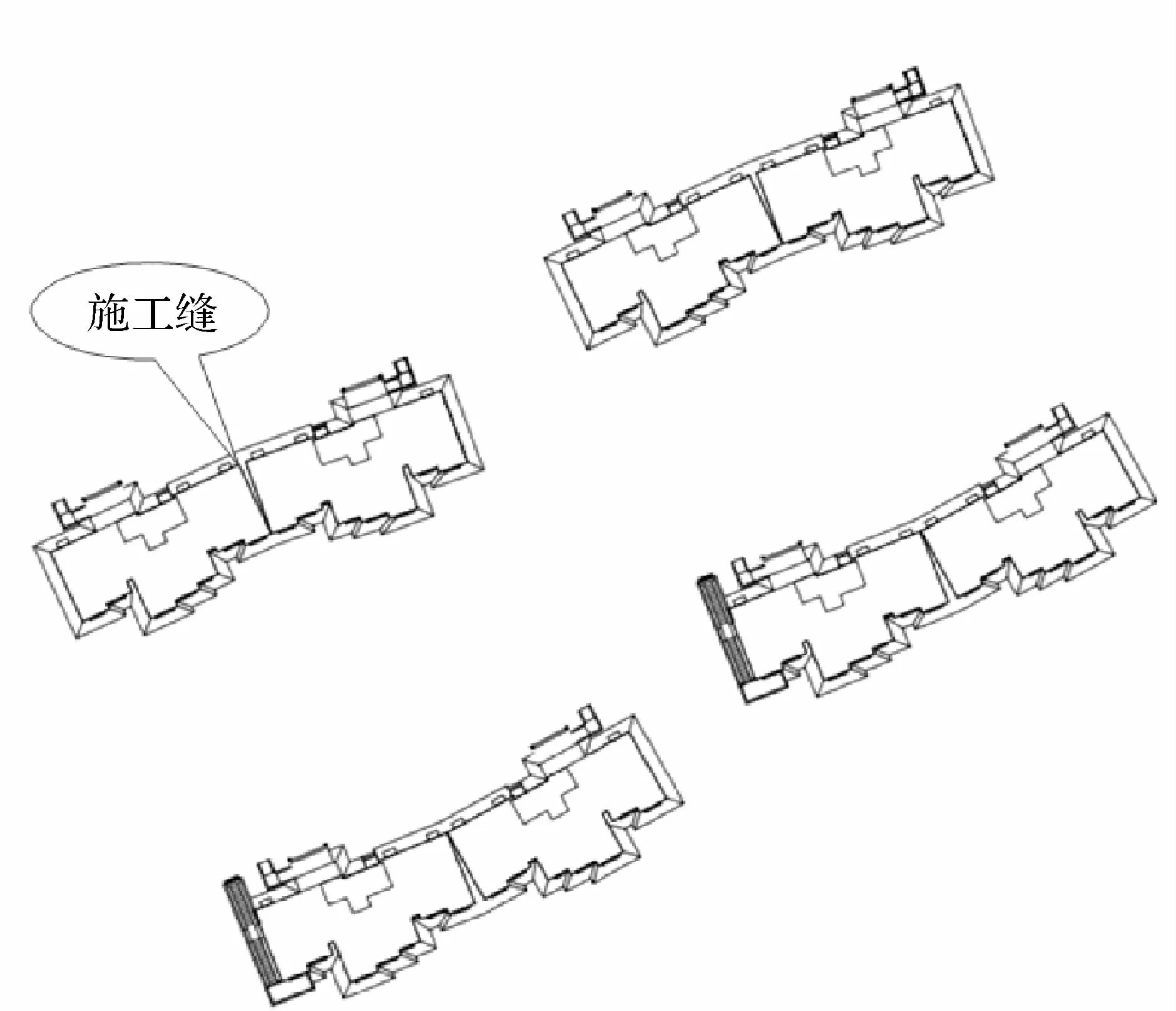

根据设计要求,本工程楼栋单元之间存在夹角为5°、空间狭小的非平行双墙施工缝,见图1,双墙之间最大距离614 mm,最小距离440 mm,长度2 m。

图1 项目楼栋中的非平行双墙施工缝位置示意

2 工程难点分析

本工程5#楼单元之间为非平行设计,存在5°的双墙施工缝,见图2,空间狭小,模板施工人员无法进入安装调整。同时,工期紧张,建设单位要求整层整支整浇施工,不允许双墙模板分开支设。本工程非平行双墙处的模板施工缺乏类似的工程案例,没有相关经验可供借鉴,存在很大的难度。

图2 5#楼首层结构平面

3 施工方法对比

为解决本工程非平行双墙施工缝的支模问题,项目部人员根据以往的施工经验集思广益,最终确定三种认可度较高的施工方法,通过分析各自的不足,并指出相应需求,从而得到改进方向。具体如下:

1)挤塑聚苯板填塞施工。如前所述,采用该传统方法进行施工时,挤塑聚苯板不可周转,成本较高,且剪力墙混凝土整体浇筑时易发生位移,加固难度较大,施工质量存在一定的隐患;同时,挤塑聚苯板施工较为耗时(表1),拆除时将产生大量垃圾,不利于环境保护。因此,需要寻找绿色环保、施工高效、安装牢固、经济性好的施工方法。

表1 挤塑聚苯板填塞施工各工序耗时统计

2)散拼模板施工。若采用散拼模板进行施工,设计时一般取主龙骨2 mm×48 mm,次龙骨2 mm×90 mm,面板2 mm×15 mm;本工程非平行双墙间的最大间距为614 mm,按照设计的散拼模板各配件尺寸进行计算,则最大剩余空间仅为308 mm,如此狭小的空间下施工人员无法进入,模板支设施工亦无法展开,见图3。因此,需要寻找外部操作简便、施工高效的施工方法。

图3 散拼木模板安装示意

3)整体定型模板:整体定型模板的自重较大,现场需要依靠大型机械进行调整安装,成本较高,且对现场的施工安全要求较高;同时,整体定型模板的深化制作周期长,不利于项目的进度控制。因此,寻找可以自动调整、方便高效、经济性好的施工方法。

综上所述,挤塑聚苯板填塞施工、散拼模板施工以及整体定型模板等方法均存在不足,对于本工程并不适用,且经分析可知,施工高效是本工程非平行双墙施工缝施工时的迫切需要。

4 联动撑合模板设计原理与方案

4.1 设计原理

在力学分析领域,苗英恺[4]运用力学知识对雨伞自动撑开的原理进行了分析,指出雨伞撑合原理为:雨伞利用弹簧产生的动力,使雨伞主联动轴在伞柄上滑动,带动各部分铰接的伞骨,实现雨伞的撑合。

本工程非平行双墙间距较小,为“头大尾小”形式,进入两墙间进行模板施工不太现实,故首要应考虑在外部的模板操作方法,也即通过类似于伞骨的装置,将模板联结成一体。结合雨伞撑合过程力学分析图,在模板一端给予动力,从而可实现两侧模板的撑合。

4.2 联动撑合模板设计方案

4.2.1 总体设计方案

参照雨伞撑合力学分析图,初步设计撑合模板见图4。

图4 撑合模板初步设计

4.2.2 方案设计要点

1)撑合动力选择。通过对联动撑合模板各部件重量的计算,确定摩擦力:F=μ×FN=500 N=0.5 kN。如果采用手动撑合,经过查询《机械设计手册》,单人拉拽力不满足≥0.5 kN,所以至少需要2人配合方可满足动力需求,需要配合操作,较为不便。而采用便携式汽车千斤顶机械撑合时,单人即可操作,简单方便。在千斤顶选择方面,螺旋千斤顶传动效率低、返程慢;而液压千斤顶传动效率高,采用双向行程,返程快,且调节简单方便,因此选用液压式千斤顶进行机械撑合。

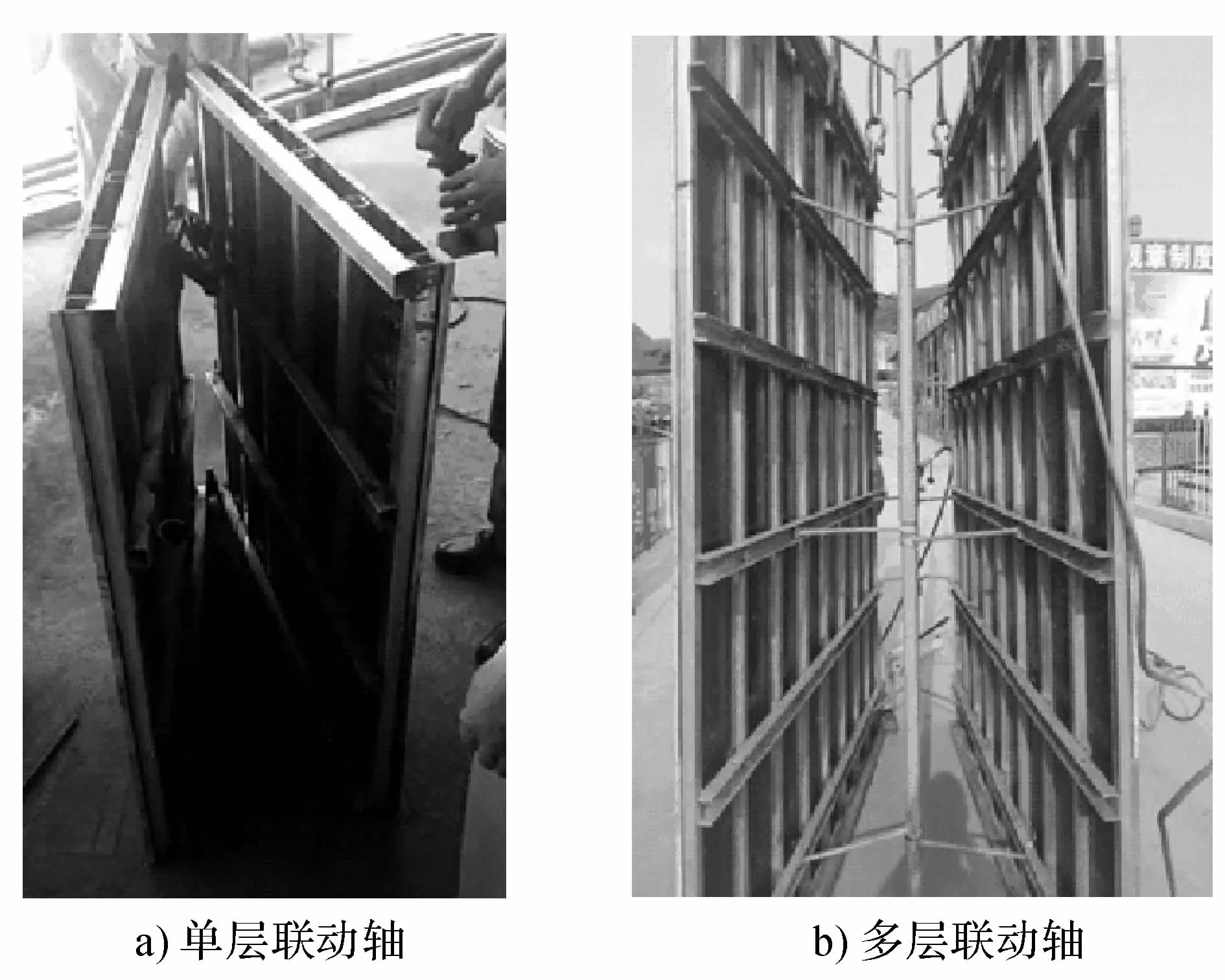

2)联动轴选择。联动轴可选取为单层联动或多层联动,见图5。采用单层联动时,受单层联动限制,模板撑合不均匀,有卡顿现象,且摩擦力集中于底部,模板上下撑合不一致,上部模板易向外侧倾斜,需人工调整才能使用。采用多层联动时,模板受力点对称分布,模板撑合均匀流畅,且联动轴可与模板组成稳定体系,撑开后模板稳定,无倾斜晃动。因此,本次设计采用多层联动方式。

图5 联动轴

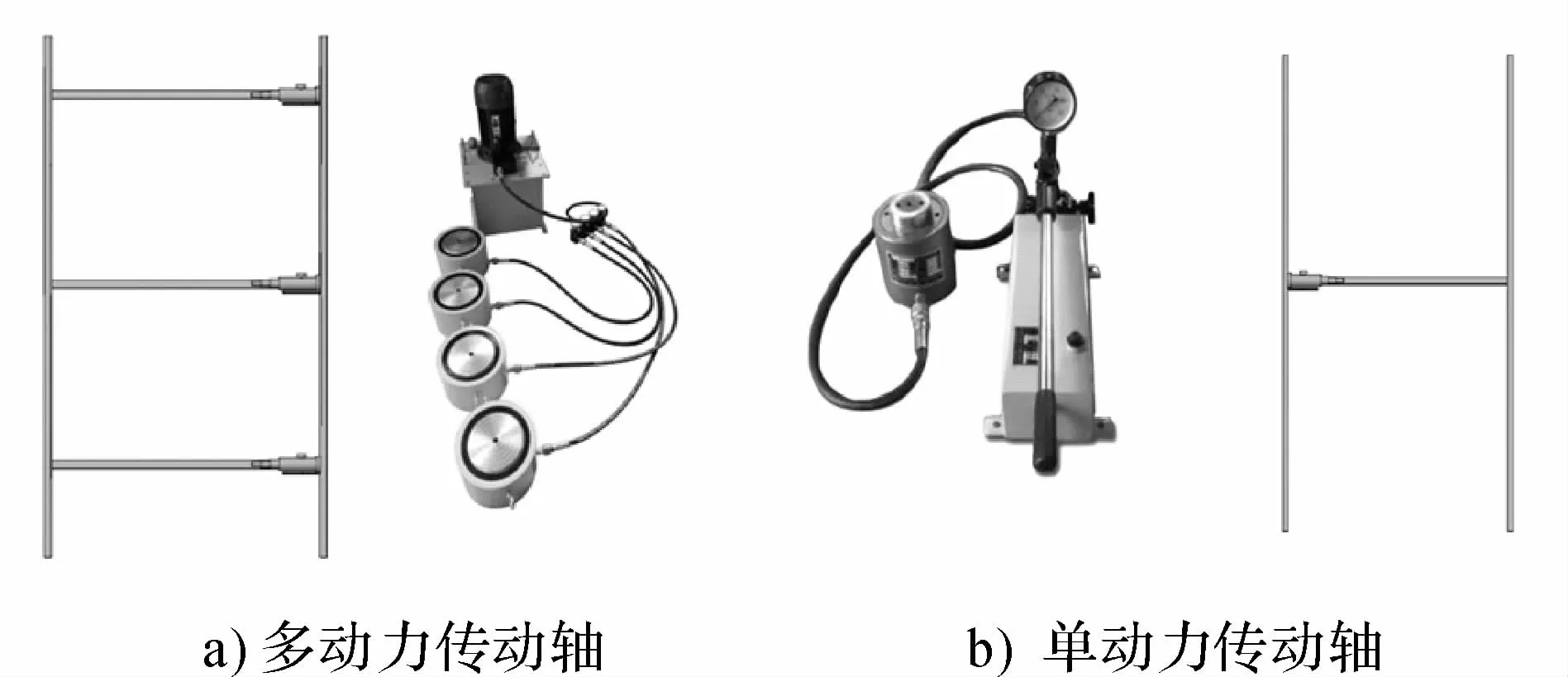

3)传动轴选择(按照多层联动确定选择)。经分析:多层联动轴选定后,无论单动力传动轴还是多动力传动轴,都可以实现均匀平稳撑合,见图6。考虑成本,多动力传动轴撑合设备成本高。因此,本次设计时采用单动力传动轴即可。

图6 传动轴

4)模板与前主联动轴连接形式。采用单铰接连接时,模板可以绕前主联动轴转动,但不能移动,无法实现距离调整。对于组合铰接,各配件形成三角形,两端距离可变化,可实现相关位移。因此,本次设计采用多铰接组合的方式,以保证模板可实现距离调整。

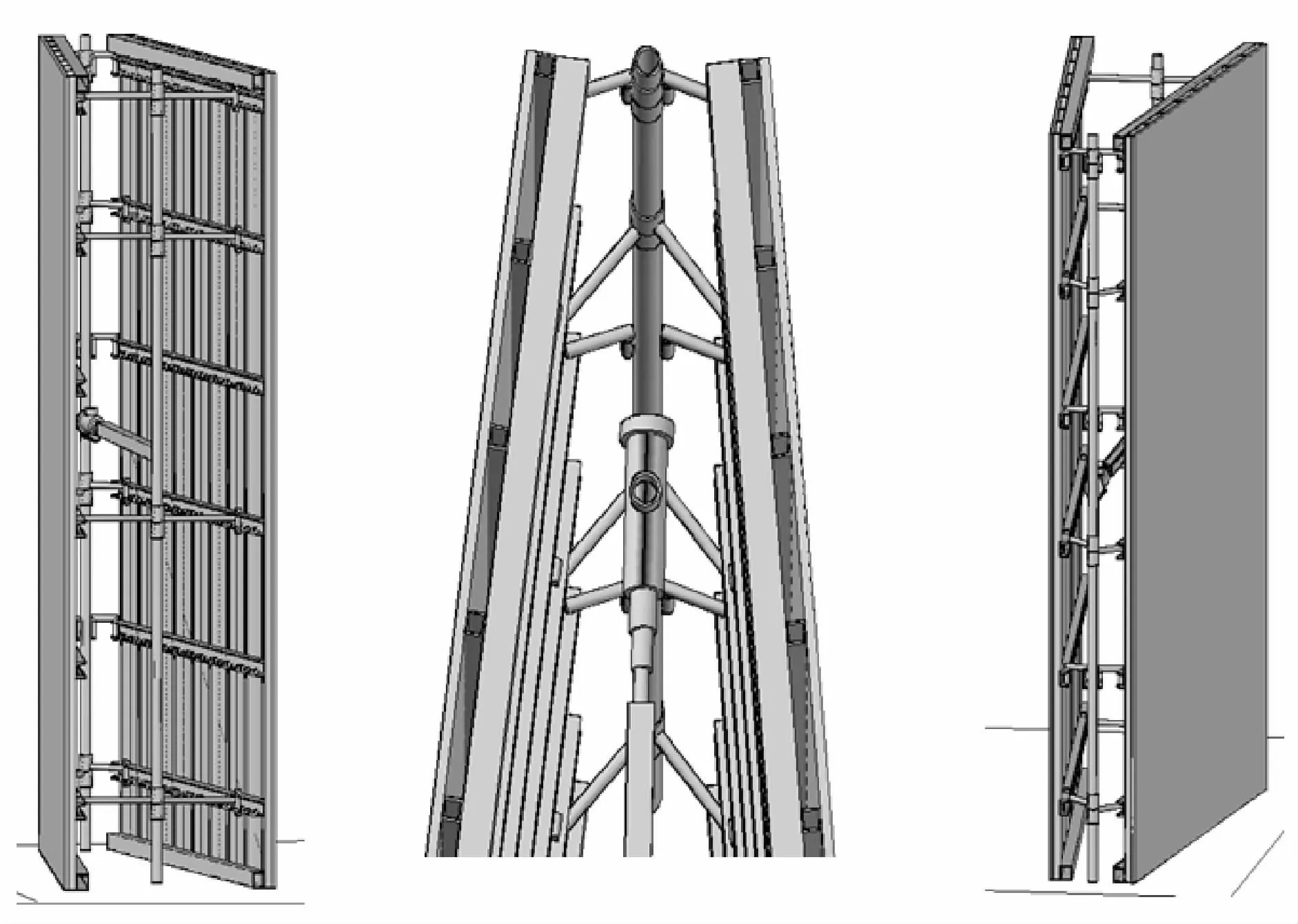

5)最终方案形成。根据以上各设计要点,综合所有环节,形成最终设计方案见图7。

图7 最终方案设计效果

5 联动撑合模板应用效果

1)提高效率。小组成员对非平行双墙施工缝模板施工耗时进行统计,现场9栋楼连续5层统计数据见表2。

表2 施工耗时(工日)统计

经统计确定平均耗时3.74工日,相比采用挤塑聚苯板填塞施工的7工日,施工效率提高=(7-3.74)/7×100%=46.6%。

2)经济效益。传统采用挤塑聚苯板的施工材料费为13 000×2=26 000元,人工费18 800元,总费用44 800元。采用液压联动撑合模板施工时,费用统计见表3。

表3 施工费用统计

经2个互为流水楼栋的成本统计,可节约成本44 800-22 000=22 800元。

3)混凝土成型质量提高。拆模后对非平行施工缝部位进行了实测实量,混凝土表面平整、光洁、色泽自然、均匀一致,得到了建设单位和监理单位的一致好评。

6 结 语

随着经济社会和科技的发展,高层结构中剪力墙和框架剪力墙的应用越来越普遍。同时,剪力墙之间设置变形缝的情况也较为多见。抗震缝、沉降缝以及伸缩缝等变形缝之间的设置距离一般在200~500 mm之间。因此,在结构施工时,变形缝两边模板的支设和拆除具有一定的施工难度,尤其是在两侧剪力墙不平行的情况下。

本工程通过借鉴雨伞撑合的机械联动原理,设计出了一套新型模板,并在工程案例施工中得到成功应用。实施效果表明,该新型液压联动撑合模板能提高施工效率,节约施工成本,并能有效地保证双墙质量,可实现非平行双墙施工缝处的高效施工。本文介绍的液压联动撑合模板及其应用经验可为类似的非平行双墙工程施工提供一定的借鉴。