飞机活动舵面随动铰链力矩试验技术

2022-04-29朱亚辉

朱亚辉

(中国飞机强度研究所,陕西 西安 710065)

1 飞机襟翼力矩和传统力矩施加概述

在某通航飞机襟翼操纵系统静力试验中,要求在襟翼随转轴偏转过程中在襟翼支臂上施加一个恒定、随动铰链力矩,如图1所示。文献[1]中介绍的是常规试验方法,即采用液压作动筒固定在固定工装上施加载荷,不能实现恒定、随动铰链力矩施加;文献[2]、[3]采用风洞试验方法解决了操纵面铰链力矩的施加,但并未给出舵面上恒定力矩施加方法;文献[4]中同样采用了风洞试验,仅通过风洞试验数据对铰链力矩补偿进行了分析,并未给出随动力矩的施加方法。

图1 某通航飞机襟翼力矩示意图

由于舵面加载系统结构和空间限制,难以在舵面转轴处直接施加扭矩来模拟铰链力矩,较为常规的方法是采用一对液压作动筒在舵面上施加一对力偶来实现铰链力矩的施加,如图2所示。

通过图2可以看出,在舵面绕转轴偏转过程中,施加铰链力矩的两套液压作动筒均随自身转轴发生偏转。首先,由于两套液压作动筒自身转轴相对于飞机固定支臂转轴铰支点的空间布置不同,在活动舵面偏转过程中两个作动筒偏转角度存在一定差异且角度差逐步增大,造成加载误差逐步偏大;其次,由于受液压作动筒自身长度、试验现场安装平台以及两个液压作动筒相对位置的影响,难以推出两个液压作动筒随飞机固定支臂偏转的公式,进而不能正确计算出两个液压作动筒在活动舵面偏转过程载荷的角度-载荷关系以及铰链力矩的大小,因此传统的试验方法不能满足恒定力矩施加要求。

图2 传统力矩施加示意图

文献[1]给出了传统加载系统加载力矩精度计算,利用N阶拟合方法可提高加载精度,缺点是计算繁琐,且有一定的误差。

为了解决襟翼恒定、随动铰链力矩施加难题,提出了活动舵面随动铰链力矩试验技术,对活动舵面恒定、随动铰链力矩试验方法进行了研究,研发了一种装配在铰链支臂上的圆盘装置,在此装置上配套安装相关加载设备,进而实现舵面随动铰链力矩的施加。

2 铰链力矩随动加载系统研发及应用

2.1 随动加载系统结构形式及设计要求

在某通航飞机襟翼操纵系统静力试验中,研发了一种安装在襟翼活动支臂上的圆盘装置,解决了在襟翼随转轴偏转过程中在襟翼支臂上施加一个随动的恒定铰链力矩的技术难题,它的积极效果在于襟翼偏转至任意角度圆盘装置均能给襟翼舵面提供恒定铰链力矩,保证了襟翼舵面整体结构的真实受载。

设计一套圆盘装置,规划了一周凹槽、1个圆心打孔和8组孔2~孔5,其目的是最大限度减重、安装时可邻近选择孔组、便于圆盘结构与固定支臂对接以及钢丝绳缠绕后方便打结等,在活动舵面偏转过程中规避钢丝绳与其他设备干涉,示意图如图3所示。圆盘装置具有以下结构。

图3 圆盘结构示意图

(1)凹槽:沿圆盘周长一圈凹槽,钢丝绳在圆盘上缠绕后不至于滑脱。

(2)孔1:规避圆盘结构与襟翼固定支臂转轴铰支点关节轴承、螺栓等机构干涉。

(3)孔2和孔5:钢丝绳在圆盘结构上缠绕后从孔2穿入、在孔5处打结。

(4)孔3和孔4:用于圆盘结构与襟翼活动支臂装配成一个整体结构。

圆盘结构尽可能采用轻质材料,比如2A12铝,具有密度较小、刚度较大以及易加工等优点,可作为本圆盘结构加工原材料,在后续完成安装后给飞机活动舵面带来的附加重量较小,最大程度地减小了附加设备对试验数据的影响。

设试验要求铰链力矩为M、圆盘结构半径为R,则在圆盘结构上每根钢丝绳上所施加配重块重量为G=M/(2R),由于所施加铰链力矩为定值,所施加配重块重量与圆盘结构半径成反比。因此,考虑到活动舵面偏转至最大角度时圆盘结构上所缠绕钢丝绳不与活动舵面干涉的前提下,设计圆盘结构时尽可能增大其半径,以减少试验时配重块的使用量。

2.2 随动加载系统圆盘装配形式

依据上述圆盘结构孔3和孔4的位置,推算出活动支臂上与其对接的位置进行打孔,以便后续圆盘结构的安装,固定支臂上打孔位置如图4所示的固定点1和固定点2。

将圆盘结构作为活动舵面的一部分,通过图3所示的孔3、孔4与活动支臂装配在一起,将圆盘与活动翼面和活动支臂作为一个整体,同时需保证装配后圆盘圆心固定在支臂转轴上,整个圆盘结构可随活动舵面、活动支臂同步绕固定支臂转轴同步偏转,如图4所示。

图4 圆盘结构装配示意图

安装圆盘结构时,在圆盘结构与活动支臂之间加装一定厚度的垫片,5 mm左右即可,其目的在于使圆盘与固定支臂之间留有一定的间隙,规避在圆盘偏转过程中与固定支臂发生摩擦、干涉现象,使之在偏转过程中更加顺畅。

2.3 随动加载系统钢丝绳安装形式

根据图1所示铰链力矩方向,需在如图5所示的圆盘上方施加向前载荷、下方施加向后载荷。某通航飞机襟翼偏转角度范围为向下0°~35°,钢丝绳缠绕在圆盘结构上通过切点后预留出大于圆周0°、小于圆周145°的圆弧使用范围,即可满足两根钢丝绳在圆盘结构上随动过程中不会发生干涉现象。

钢丝绳通过图3中孔2穿入孔5后留出少许长度,采用相应规格钢丝绳卡箍在孔5处将钢丝绳打结即可,如图5所示。

图5 加载钢丝绳装配示意图

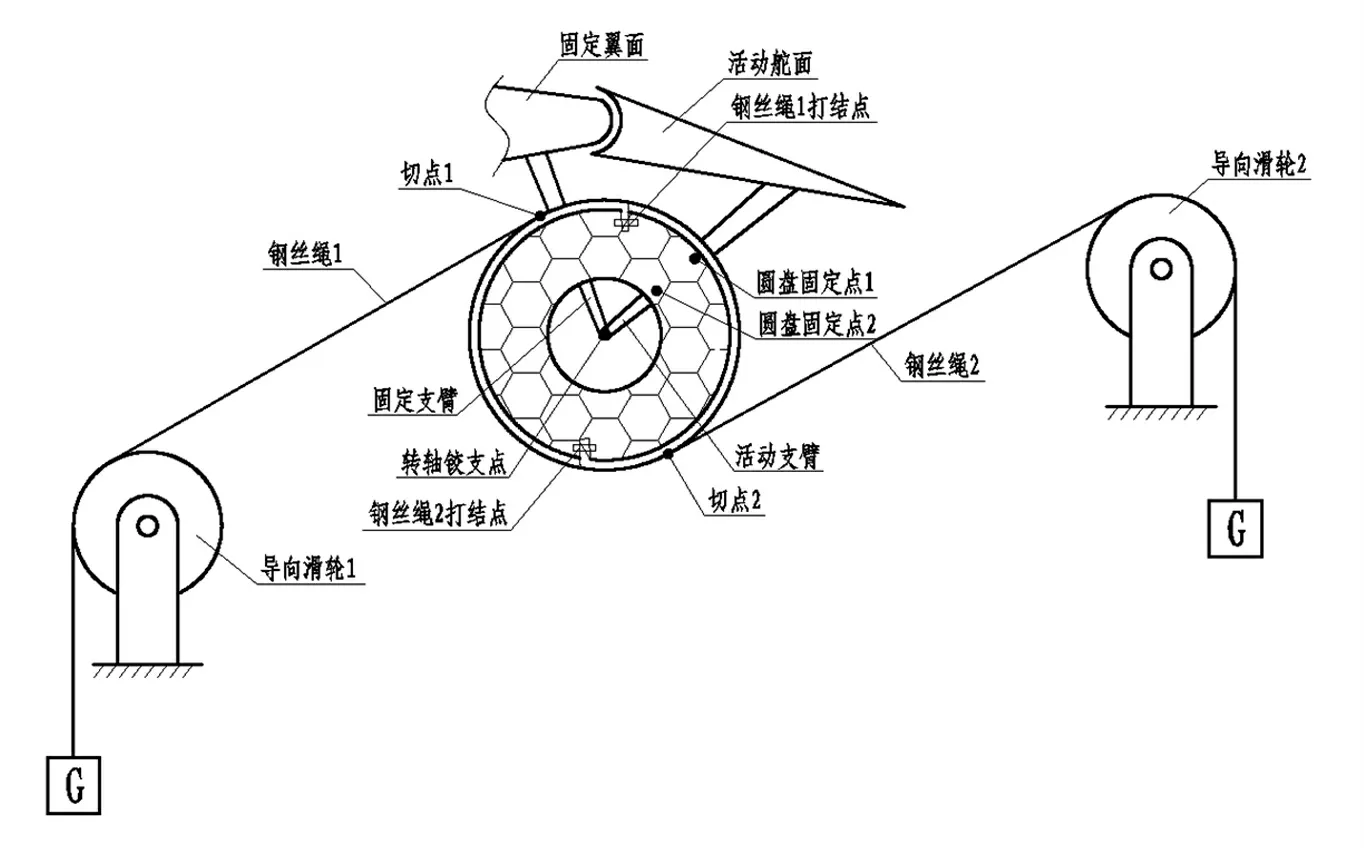

2.4 随动加载系统加载安装形式

某通航飞机襟翼操纵系统静力试验要求铰链力矩为定值且量值较小,为节省试验经费、减少试验现场实施工作量、提高工作效率,规划了采用配重块通过滑轮导向的方式施加铰链力矩相应载荷,不再使用传统液压作动筒施加载荷的方法,具体安装形式如图6所示。

基于图5所示钢丝绳安装方式,在襟翼偏转0°~35°任意角度时,钢丝绳1、钢丝绳2总是分别与圆盘结构相切于切点1和切点2,其中切点1和切点2为圆盘结构上相对于圆心位置固定不动的空间点,切点1和切点2分别与导向滑轮钢丝绳切点之间的连线为空中位置相对不动的两条线段。因此在襟翼偏转至任意角度时,两条承载钢丝绳恒为相互平行关系,且圆盘结构上两个切点连线为圆盘直径,保证了对活动舵面施加的铰链力矩为定值M=2GR。

通常情况下,每件活动舵面有2组固定支臂和活动支臂偏转系统。因此,结合载荷分配形式,可采用上述同样的加载方式配套、同步施加活动舵面铰链力矩。

2.5 随动加载系统加载误差减小方法

导向滑轮在悬挂重物后受摩擦力影响,导致施加在如图6所示圆盘结构切点处的载荷略小于所悬挂重物重量,可采用如下两种方法减小加载误差:

图6 试验安装示意图

(1)在导向滑轮圆心处安装滚柱轴承,以减小导向滑轮摩擦力对加载精度的影响。

(2)在正式试验前进行标定试验,测出导向滑轮摩擦力与所悬挂重物重量之间的关系,利用插值法画出摩擦力-重物重量曲线,根据试验要求所加铰链力矩和圆盘半径计算出圆盘结构切点处钢丝绳所要施加载荷,进而推导出所要悬挂重物的重量。

3 结论

本文以解决在某通航飞机襟翼施加一个恒定、随动铰链力矩的难题,提出了活动舵面随动铰链力矩试验技术,其优点、优势如下:

(1)解决了活动舵面偏转至任意角度时两条加载力线间距为恒值的难题,实现了铰链力矩的精准施加。

(2)实现了在活动舵面偏转过程中铰链力矩的随动施加。

(3)不再使用传统液压作动筒加载,仅采用配重块实现随动载荷的施加,减少了试验现场实施的工作量,从而节省了时间和经济成本,提高了工作效率,加快了飞机型号研制进度。

通过提出活动舵面随动铰链力矩试验技术,研发了本文所述安装在襟翼活动支臂上的圆盘装置,首次实现了活动舵面偏转过程中铰链力矩的精准、随动施加,为襟翼操纵系统试验提供了一种新的方法,可推广至同类型飞机活动舵面铰链力矩试验及类似试验中。