混凝土泵车泵控系统建模仿真与特性分析

2022-04-29黄明辉王照卓潘晴李毅波文晨阳

黄明辉 王照卓 潘晴,2† 李毅波 文晨阳

(1.中南大学 机电工程学院/高性能复杂制造国家重点实验室,湖南 长沙 410083; 2.浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州 310027)

柱塞泵是使用广泛的液压动力元件,具有高压、效率高、寿命长、功率密度大、变量方式多样且实现方便的优点[1]。在液压系统中,柱塞泵性能的好坏在液压技术中占据着重要的位置[2]。建立工程产品中液压泵等元件的数字化仿真和测试模型,是提高工程机械工作性能,实现产品性能优化的重要途径。曾小华等[3]开发了轮毂液驱系统中斜盘式轴向柱塞泵的AMESim仿真模型,并通过测试验证了变量泵在不同脉冲宽度调制占空比下的排量响应特性,为液驱系统的实际开发奠定重要基础。闫政等[4]对电液比例变量泵进行结构参数测绘,利用AMESim软件平台建立电液比例泵模型,并对其动态特性进行仿真测试和试验验证,得到相吻合的实验结果。童水光等[5]基于虚拟样机的技术建立了某型号斜盘式轴向柱塞泵的模型并进行数值求解和仿真模拟,能全方位预测轴向柱塞泵的各项性能,为研究轴向柱塞泵性能提供先进的手段。Zhu等[6]结合电磁驱动、机械传动和流体力学原理,基于AMESim仿真平台搭建了电动液压泵(EHP)模型,在建立模型的基础上进行仿真计算。通过试验研究了EHP模型在不同结构参数下的特性,并提出了进一步的改进方案,为研究机—电—液一体化技术提供重要的理论支撑。Wan等[7]针对如何有效评估复杂结构的柱塞泵性能的问题,提出一种层次分析法(AHP),利用AMESim软件对某型号的负载感应泵进行开发和仿真。基于AHP法设计了一套针对仿真结果、试验结果和计算结果的综合性评价体系,对轴向柱塞泵的结构设计和实际应用具有一定的指导意义。杜睿龙等[8]针对单柱塞泵的单向阀配流方式无法满足高转速的问题,提出一种新型三通换向配流机构,可以满足单柱塞泵在高转速下的配流要求,并通过试验与仿真验证模型的准确性,可以基于该配流机构设计高速单柱塞泵,为研究柱塞腔内的压力特性提供一种新的手段。Zhou等[9]研究了柱塞个数为偶数的柱塞泵的流量和压力脉动,提出了基于集总参数方法的流体动力学模型,以预测轴向柱塞泵的流量和压力性能。Wei等[10]为解决优化定排量非对称轴向柱塞泵的问题,提出并建立一种非对称轴向柱塞变量泵(VDAAPP)模型。仿真与试验表明,样机正常工作,符合流量比的设计要求,为未来非对称轴向柱塞泵控制系统的优化提供了方向。

本文针对某型号功率—压力—电液比例复合控制变量泵,采用运动学分析的方法建立了锥形缸体斜盘式柱塞泵运动学模型及流量特性模型。分析并建立变量泵恒功率控制、恒压力控制、电液比例控制三种复合变量方式的AMESim模型,分析不同工作工况下柱塞泵的流量脉动特性、压力与排量特性、排量与控制电流特性以及动态响应特性,并通过试验验证了模型的准确性。

1 变量泵工作原理

1.1 锥形缸体斜盘式柱塞泵运动学原理分析

柱塞泵的运动简图如图1所示,柱塞运动轨迹如图2所示。取缸体转动的中心轴为z轴,斜盘摆动的中心轴为y轴,按右手定则确定x轴。其中θ为柱塞角位移,α为斜盘倾角,β为柱塞倾角,上死点A为柱塞的最大伸出点。

柱塞随缸体绕z轴旋转,A1AB1C1是斜盘所在的面,柱塞顶部沿弧AB1C1运动。AOB为圆锥底面,R为圆锥底部半径,即上死点到旋转轴z的距离,H为圆锥高度。∠A1AO为柱塞角位移θ,∠A1AO为斜盘倾角α,∠ASO为柱塞倾角β。

图1 柱塞泵运动简图

图2 单个柱塞运动轨迹

设柱塞顶部B1某一时刻在空间中的坐标为(X(θ),Y(θ),Z(θ)),延长SB1与XOY面交于点B,则B1B为柱塞相对缸沿孔方向的位移,B1B2为柱塞顶部到转轴z的距离,过B1作垂线与XOY面交于点B3,有:

B1B2=R(θ)=OB-B3B=R-Z(θ)tanβ

(1)

在XOY平面内过A作x轴垂线,与OB的延长线交于D1。连接A1B1,延长A1B1与XOY面交于D2,由几何关系可知,D1与D2重合。

设∠A1B1B2为γ,则:

(2)

在Rt△A1B2B1中,有:

(3)

将式(1)与式(2)带入式(3),分别消去R(θ)与tanγ后,整理可得:

(4)

则此刻柱塞相对缸沿孔方向的位移[18]B1B为

(5)

1.2 柱塞泵流量特性分析

由式(5)可知,当θ为π时,柱塞由上死点运动到下死点位置,缸体完成一次排油。即柱塞泵的行程为

(6)

则柱塞泵的理论排量[19]为

(7)

式中,d为柱塞直径,z为柱塞个数。

可得柱塞泵平均流量:

(8)

式中:n为电动机转速。

对式(5)求导,即可得到单个柱塞相对缸沿孔方向的速度:

(9)

由式(9)可知,柱塞的相对运动速度受缸体转动速度和斜盘摆动速度影响,由于斜盘摆动速度远小于缸体转动速度,因此可忽略,则式(9)可表示为

(10)

单个柱塞的瞬时流量为

(11)

式中:θi为第i个柱塞的角位移;φ0为第一个柱塞的初始角位移。

柱塞泵的瞬时流量为:

(12)

1.3 变量泵变量调节原理

恒功率变量泵能使变量泵的输出功率为定值,极大的提高了泵的效率,在现如今得到了广泛的应用。如图3、图4所示,恒功率变量泵主要由泵体、上下变量油缸、垂直活塞、90°杠杆及恒功率阀组成。压力油经过阻尼孔流入垂直活塞,作用于其底部,推动杠杆顺时针转动。设垂直活塞的作用面积为A,作用力为FL,系统油压为p,作用力臂为L(α),作用力矩为ML,则ML=ApL(α);调压弹簧作用于杠杆上的力为Fh,作用力臂为h,作用力矩为Mh,Mh=Fhh。

斜盘初始位于倾角最大处,下变量油缸的压力油经过缸二位三通阀右位直接流回油箱,此时泵排量最大,在杠杆上有ML

图3 恒功率控制原理图

图4 恒功率控制变量泵结构简图

ML=MH,

ApL(α)=MH,

(13)

由图4可知L(α)=Dtanα,其中D为上、下变量油缸中心轴的距离。

由式(7)与式(13)可知:

(14)

即在达到恒功率点后,泵的输出功率在流量或外负载变化时均能保持不变,p与V遵循双曲线规律变化。

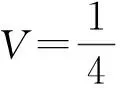

电液比例控制使用比例电磁阀,根据电信号对变量泵排量进行连续控制,使变量泵排量正比于所施加的电流,其原理如图5所示。初始电液比例位于右位,压力油分别作用于上、下变量油缸,使泵处于排量最小处。当控制电流I增大时,电磁力FI也随之增大,作用于电液比例阀上,克服调压弹簧5的弹力Fa与反馈弹簧6的弹力Fb,推动阀芯向右移动。电液比例阀左位开启,压力油进入上、下变量油缸,在其差动作用下,推动斜盘转动,从而改变泵的排量。同时,反馈杆在上变量油缸的带动下压缩反馈弹簧,使反馈弹簧6的弹力Fb增大,直至重新与电磁力FI平衡。因此有:

FI=Fa+Fb

(15)

由于阀芯位移很小,近似认为调压弹簧5的弹力Fa不变,设FI=kII,Fb=kbΔx。则式(15)可整理为

kII=Fa+kbΔx,

(16)

式中,Δx为反馈弹簧压缩量,kI为电磁力系数,kb为反馈弹簧刚度。

Δx为反馈弹簧的压缩量,等于上变量油缸的移动距离,与变量泵排量V成正比[20],即:

(17)

由式(17)可知,在电液比例控制下,变量泵的排量与控制电流之间成一次函数关系。

图5 电液比例控制原理图

恒压变量控制能确保泵的出口压力稳定在调定范围内,如图6所示为恒压控制原理图。设恒压阀调压弹簧的压力调定值为pm,当外负载p

图6 恒压控制原理图

即当外负载超过恒压力阀的调定压力pm时,恒有:

p=pm

(18)

1.4 功率-压力-电液比例复合控制

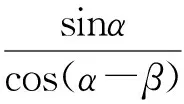

功率-压力-电液比例复合控制变量泵由恒功率控制、电液比例控制与恒压力控制共同构成,是当今泵车常用的变量泵,其原理图如图7所示。

图7 功率-压力-电液比例复合控制原理图

功率-压力-电液比例复合控制变量泵能分别实现恒压力控制、恒功率控制以及电液比例控制功能。其中U2特性控制最小排量对应的电流为200 mA,最大排量对应的电流为600 mA。按照恒压力控制优先于恒功率控制,恒功率控制优先于电液比例控制的原则,即一旦泵出口压力高于恒压阀的调定压力pm,泵进入恒压工作状态,切断系统流量,仅输送满足pm所需的最小流量;在泵出口压力小于pm的情况下,恒功率控制优先于电液比例控制,即当泵出口压力p与排量V之积小于恒功率值时,变量泵排量可由电液比例阀上的控制电流控制,一旦p与V之积超过恒功率值时,功率控制优先沿着双曲线减小泵的排量V。

2 模型的搭建与仿真

LMS Imagine.Lab AMESim提供一个系统工程设计的完整平台,使得用户可以在平台上建立多领域复杂系统的模型,并进一步进行仿真计算与研究分析。变量泵的仿真模型由泵体部分与变排量部分的模型构成,泵体部分的模型由九根单柱塞模型联立,其中主要包括配流盘配流模型、滑靴模型等组成;变排量部分的模型主要由恒功率控制、恒压力控制、电液比例控制组成。

2.1 泵体部分的仿真模型

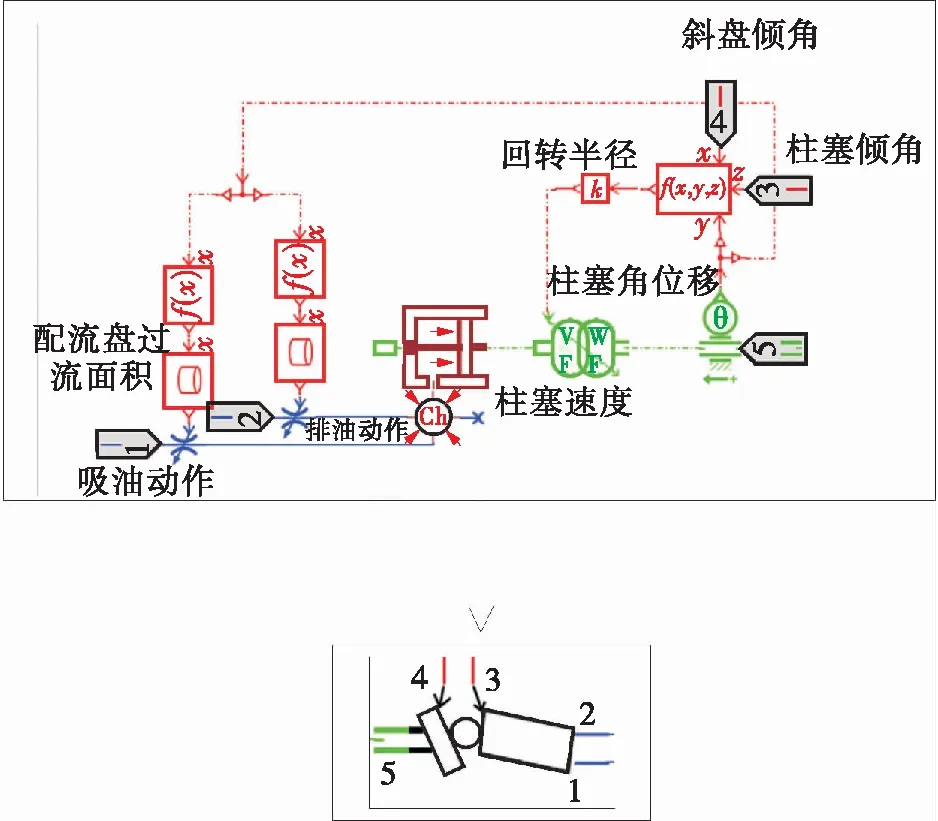

在AMESim中搭建单个柱塞滑靴的模型,如图8所示。根据柱塞的运动方程式(10)及其运动原理,f(x,y,z)的表达式为

(19)

图8 单柱塞滑靴仿真模型

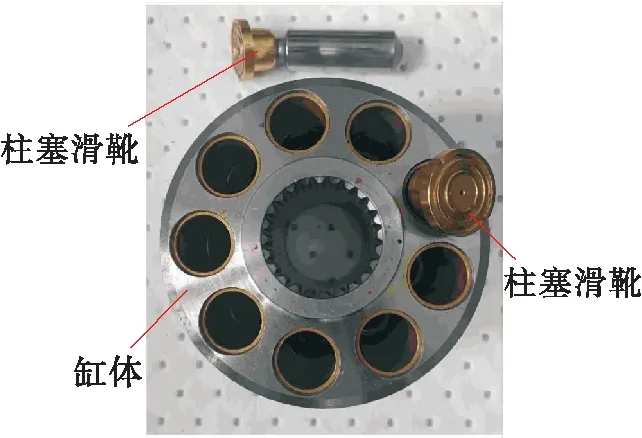

模型中配流盘的过流面积变化规律根据配流盘的槽口的特点计算,图9所示为配流盘实物。

图9 配流盘

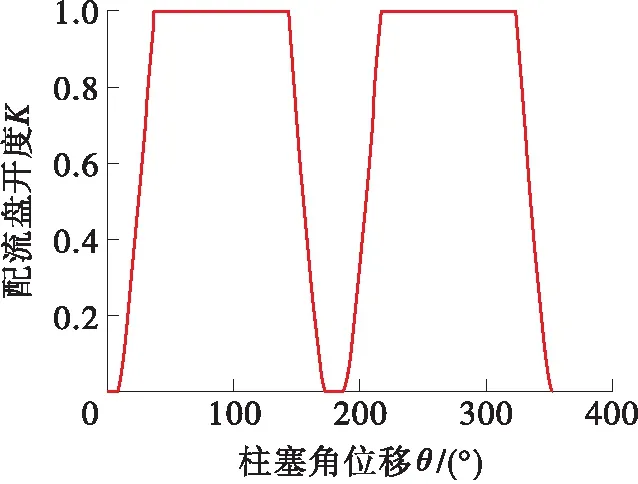

配流盘的吸油槽与排油槽包角相等,并关于纵轴对称。在柱塞缸旋转一周的过程中,从吸油槽处吸入低压油并从排油槽处排出高压油。由于排油槽处高压油的压力较大,因而在排油槽处设置了加强筋。利用Matlab编程计算配流盘过流面积变化规律,如图10所示,这与韩建磊[21]计算的结果相同,其中配流盘开度K表示配流盘的相对过流面积。

图10 配流盘过流面积变化规律

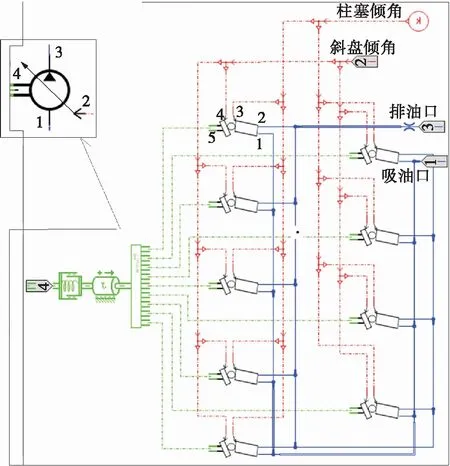

将单柱塞模型封装后,根据柱塞的瞬时流量方程式(12),搭建泵体九柱塞模型,如图11所示,并再次封装。

完成泵体部分模型的搭建后,依据柱塞缸与柱塞泵(图12)的实际尺寸和理论计算设定仿真的各项参数。

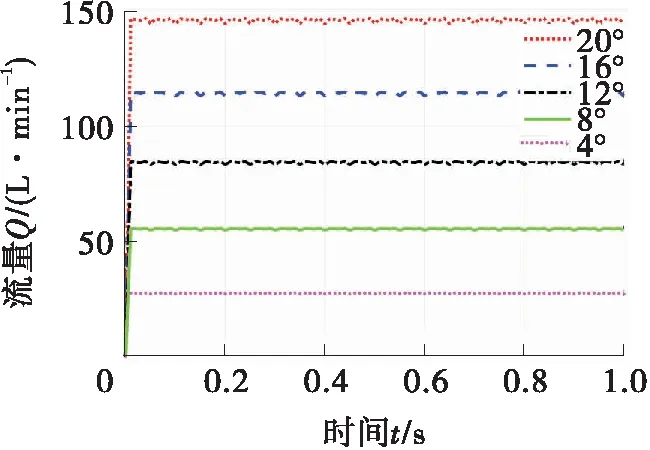

在AMESim中,使用批处理功能,固定电机转速为800 r/min和1 500 r/min,分别取斜盘倾角为4°、8°、12°、16°和20°运行仿真,仿真结果如图13所示。

由图13可知,在转速一定的情况下,泵出口流量随着斜盘倾角的增大而增大,并且流量脉动也会变大,随时间呈周期性变化。这与童水光等[5]的研究结果表现一致。

图11 泵体九柱塞仿真模型

图12 柱塞缸与柱塞泵

(a)电机转速为800 r/min

(b)电机转速为1 500 r/min

2.2 柱塞泵特性分析

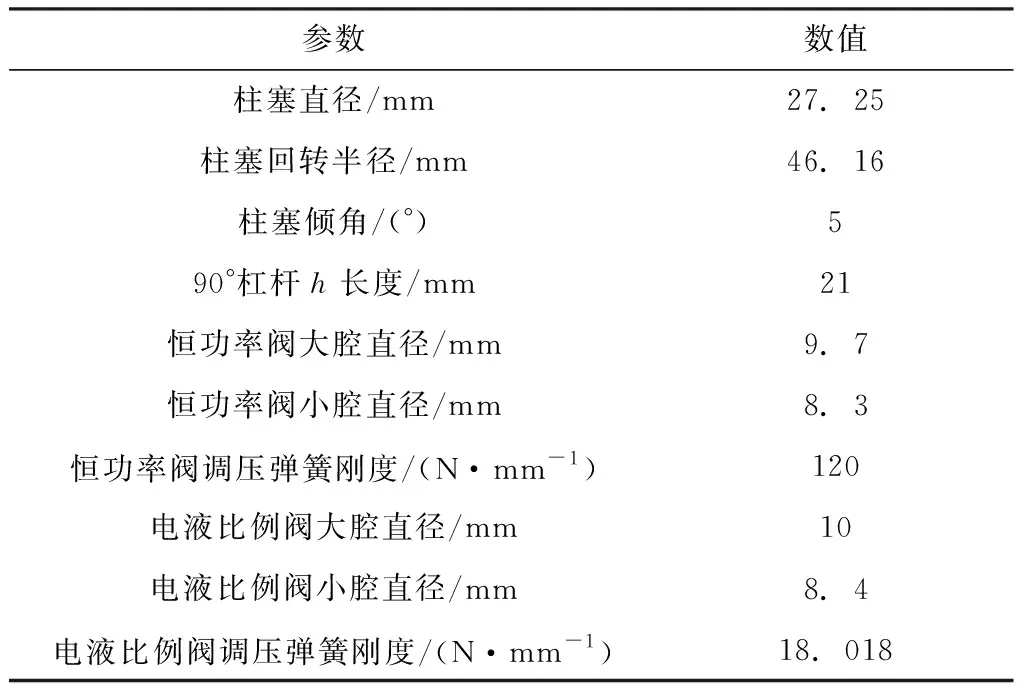

根据式(14)、式(17)与(18)式以及变量泵的工作原理,结合变量泵主要元部件(如图14所示)的实际尺寸和理论计算参数(如表1所示),在AMESim中搭建功率-压力-电液比例复合控制变量泵仿真模型,如图15所示,模型考虑了泵的泄露,位于图中左侧排油口的实线处。泵的排量通过仿真软件中的传感器将泵出口流量和电机转速传出后进行计算得到,位于图中左侧排油管虚线处。

图14 变量泵主要元部件

表1 变量泵部分尺寸参数表

根据功率-压力-电液比例复合控制变量泵的功能原理,本文中主要从3个方面研究变量泵的特性。一是固定变量泵的排量不变,改变外负载的压力与排量特性;二是固定变量泵的负载不变,改变控制电流的排量与控制电流特性,三是变量泵压力与流量的瞬态特性。

图15 功率-压力-电液比例复合控制变量泵仿真模型

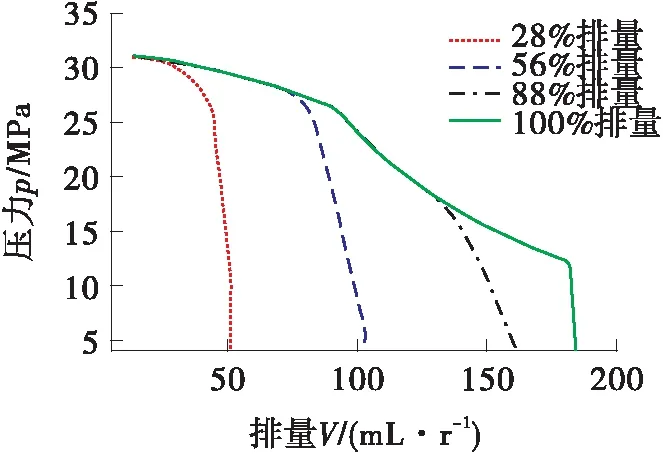

1)首先研究变量泵的压力排量特性。通过控制电流分别设置变量泵的排量为28%、56%、88%和100%,并设置泵出口外负载在0~20 s内连续线性由0 MPa增至32 MPa,转速设定为800 r/min,仿真结果如图16所示。

图16 不同排量下的压力-排量特性曲线

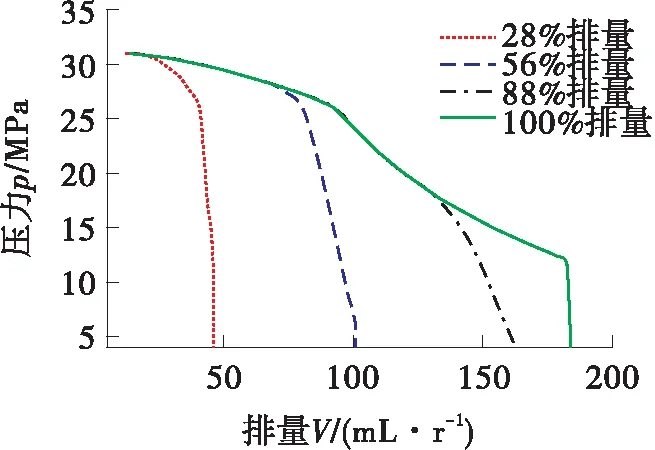

由仿真结果可知,变量泵的压力排量特性遵循恒压力控制优先于恒功率控制、恒功率控制优先于电液比例控制的原则。即随着外负载的增大,依次呈现出电液比例特性、恒功率特性以及恒压力特性。当泵的最大排量在28%、56%时,由于V较小,随着外负载p的增大,pV在未到达恒功率点时,就已经进入恒压力工作状态,因此压力排量曲线没有体现出恒功率特性。当泵的最大排量在88%、100%时,由于V较大,pV能达到恒功率点,因此压力排量曲线能体现出恒功率特性。改变仿真转速为1200 r/min和1500 r/min,变量泵的压力排量曲线均能体现上述特性,如图17所示。变量泵的压力排量特性与刘明安等[22]的研究结果一致。

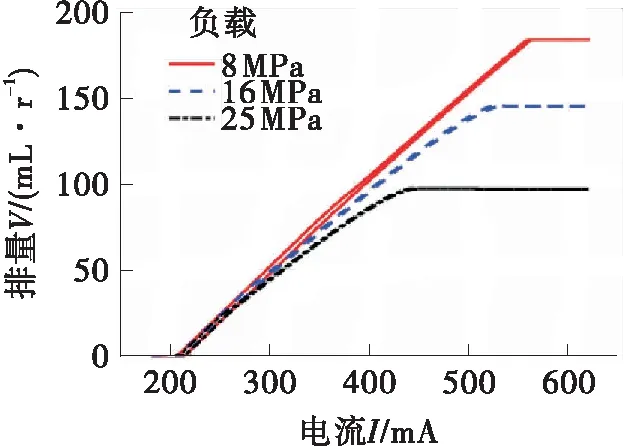

2)研究变量泵的排量电流特性。分别设置外负载为8、16与25 MPa,并设置控制电流在0~10 s内连续线性由180增至620 mA,在10~20 s内连续线性由620减至180 mA,转速设定为800 r/min,滞环系数设置为1,仿真结果如图18所示。

(a)仿真转速为1 200 r/min

(b)仿真转速为1 500 r/min

图18 不同负载时800 r/min下的排量-电流特性曲线

由仿真结果可知,在电液比例特性的控制下,变量泵的排量与控制电流成比例关系。电流信号在开始增大时存在一个死区,只有当控制电流大于死区电流时才有流量产生。同时存在一个电流饱和区,当控制电流超过饱和值时排量将不再增大。当外负载为16 MPa、25 MPa等较大值时,随着控制电流I控制排量V的增大,由于恒功率控制优先于电液比例控制,因此这种工况下变量泵提前进入电流饱和区,无法达到满排量。当外负载为8 MPa等较小值时,即使泵的排量达到满排量,pV也小于恒功率点,因此这种工况下变量泵能达到满排量。改变仿真转速为1200 r/min和1500 r/min,变量泵的排量电流曲线均能体现上述特性,如图19所示。

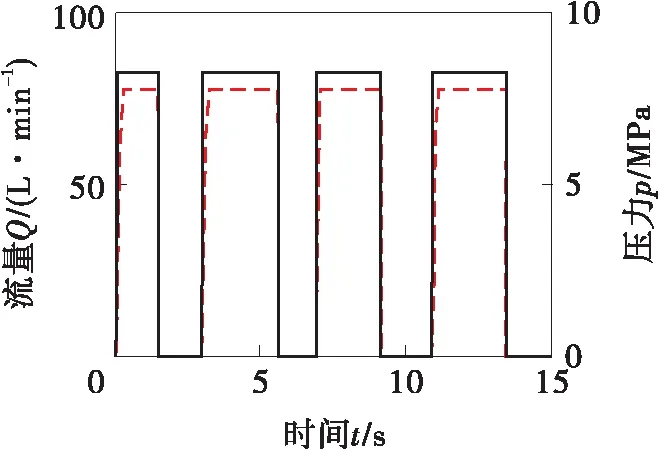

3)研究变量泵的瞬态曲线。在仿真中设置不同的工况,模拟不断切断和接通液压回路,得到变量泵压力与流量的瞬态特性曲线,如图20所示。

由仿真结果可知,泵出口压力和流量上升时间、下降时间以及达到相对稳定状态下的时间几乎相等,压力与流量的波形相似。柱塞泵的动态响应较好,能及时应对并调节系统中压力和流量的变化。

(a)仿真转速为1 200 r/min

(b)仿真转速为1 500 r/min

(a)仿真转速800 r/min,外负载8 MPa,电流300 mA

(b)仿真转速1 500 r/min,外负载25 MPa,电流600 mA

3 试验与仿真对比分析

3.1 变量泵性能测试

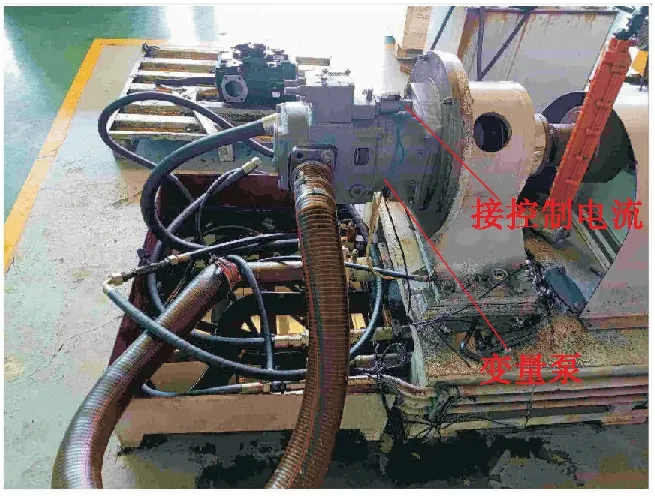

为验证仿真模型中变量泵的压力排量特性、排量控制电流特性和瞬态特性的准确性,依托液压元件综合试验平台,对变量泵进行性能测试。图21为实验台液压原理图,图22为泵性能测试实验台。该实验台可以用于测量开式泵的参数,实验台通过控制电磁溢流阀的开度向系统施加外负载,并配有电信号输出端口,能实现输出控制电流。

图21 实验台液压原理图

图22 泵性能测试实验台

通过实验台的操控平台能控制电机转速在0~2 500 r/min间变化、控制电流在0~700 mA间变化以及负载大小在0~40 MPa间变化。在液压系统中设置流量计能检测开式泵泄油量、电磁阀溢流量及主回路流量;扭矩测量仪能检测电机传递的扭矩;压力传感器能检测泵出口压力;转速计能检测电机转速;温度记能检测液压油温度。

3.2 模型精度验证与分析

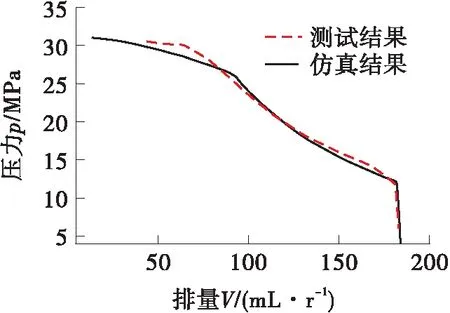

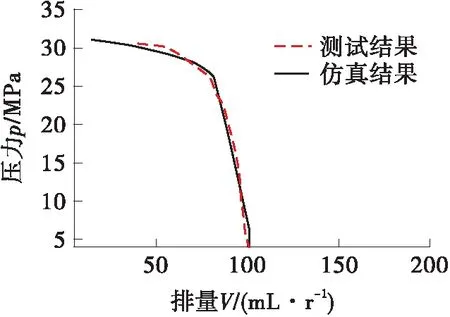

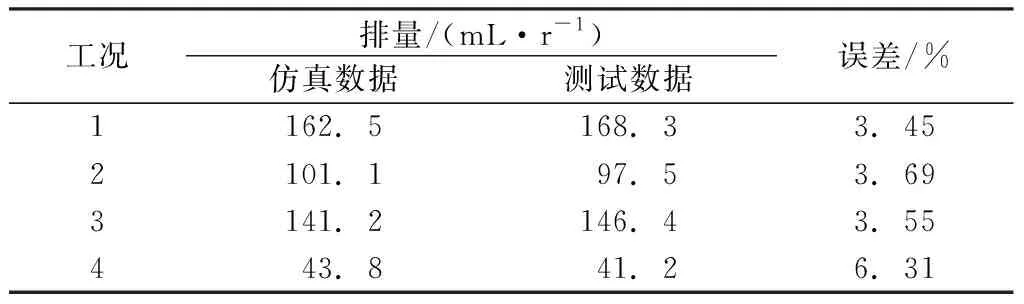

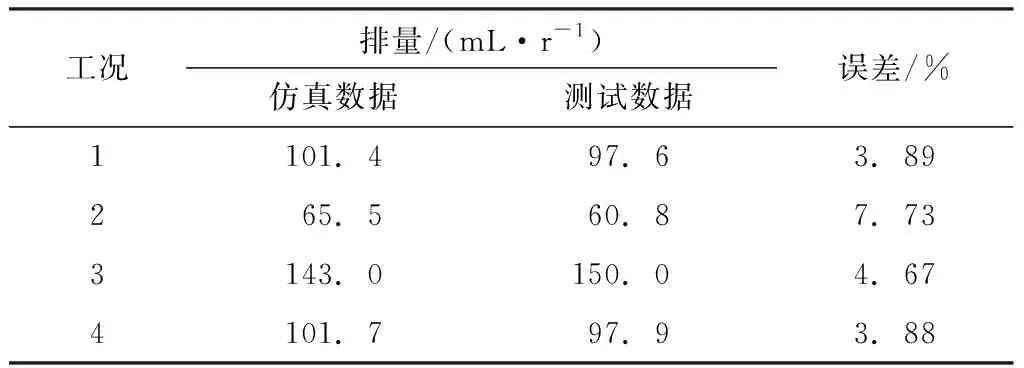

首先对比测试泵的压力排量测试曲线,图23为部分工况下的压力排量测试仿真对比图,表2为测试与仿真数据最大误差统计。

(a)工况1(1 200 r/min,100%排量)

(b)工况2(1 500 r/min,56%排量)

(c)工况3(1 200 r/min,88%排量)

(d)工况4(800 r/min,28%排量)

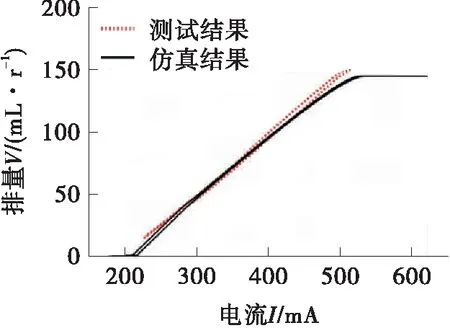

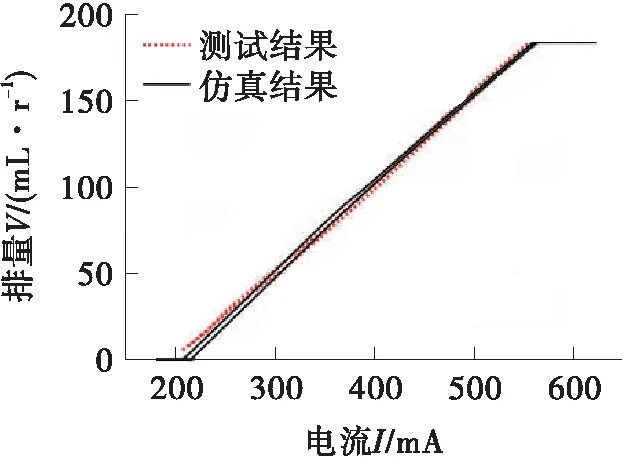

对比测试泵的排量测试曲线,如图24为部分工况下的排量测试仿真对比,表3为测试与仿真数据最大误差统计。泵排量根据泵的流量除以电动机的转速计算得到,电流I作用在电液比例阀上,进一步控制泵排量,电流与排量之间呈线性增长关系。

表2 压力-排量特性测试数据与仿真数据最大误差统计表

(a)工况1(800 r/min,8 MPa)

(b)工况2(1 200 r/min,25 MPa)

(c)工况3(1 200 r/min,16 MPa)

(d)工况4(1 500 r/min,8 MPa)

表3 排量-电流特性测试数据与仿真数据最大误差统计表

分析图23、图24,由于实验台流量计量程为10~300 L/min,无法准确获取系统流量小于10 L/min时的数据。因此在小流量工况,如达到压力切断值或在起始比例电流位置时,会出现仿真数据比测试结果偏高或偏低的情况,但整体上测试曲线与仿真曲线基本相符,最大误差在可接受范围内,模型精度符合要求。

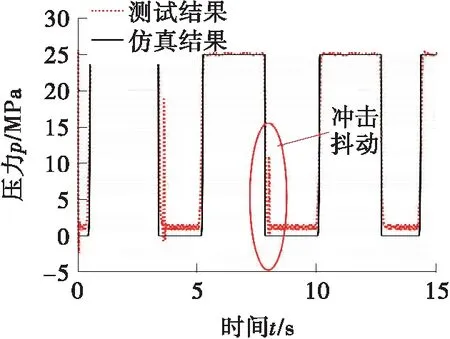

对比测试泵的瞬态响应曲线,如图25为部分工况下的瞬态响应测试仿真对比。受到实验测试平台的性能的影响,在液压系统闭合与开关时,回路产生较大的冲击抖动。仿真模型中的流量与压力瞬态响应时间与测试后的响应时间基本一致,可知模型建模思想合理,参数设置正确。

(a)转速800 r/min、外负载8 MPa、电流400 mA的流量特性

(b)转速1 500 r/min、外负载25 MPa、电流600 mA的压力特性

3 结论

(1)根据轴向柱塞泵的运动原理,建立锥形缸体斜盘式柱塞泵的模型并表征柱塞泵的运动学特性和流量特性。结合理论分析,建立功率-压力-电液比例复合控制变量泵模型。

(2)研究表明,柱塞泵在其他结构参数不变的情况下,增大斜盘倾角会增加泵的行程,进而提高柱塞泵的理论流量,并且流量脉动也越来越剧烈。

(3)通过试验数据可以看出功率-压力-电液比例复合控制变量泵在工作中遵循恒压力控制优先于恒功率控制,恒功率控制优先于电液比例控制的原则。

(4)通过实验台测试了变量泵的压力排量特性、排量电流特性以及瞬态响应特性,以验证仿真模型的正确性。其中压力排量特性与电流排量特性预测的最大误差分别为6.31%和7.73%。结果表明,测试结果与仿真结果基本相符,变量泵仿真模型搭建正确。本文所建立的液压泵数字化模型对预测轴向柱塞泵的性能、为工程机械数字孪生提供模型支撑,降低装备开发成本及缩短研发周期具有重要意义。