外海人工岛复合地基及止水帷幕旋喷桩试桩施工

2022-04-28司锡宁王德亮

吕 鹏,司锡宁,王 刚,王德亮

(中交一航局第一工程有限公司,天津 300456)

1 工程概况

1.1 工程简介

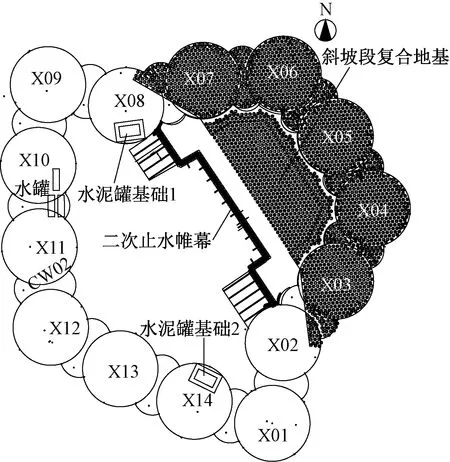

深中通道S09合同段西人工岛高压旋喷桩分两区域布置,分别为岛隧结合部斜坡段自E1管节岛内段40m(斜坡段复合地基)和岛上段隧道及止水扶壁底部二次止水帷幕。西人工岛斜坡段复合地基高压旋喷桩包括A区和B区,其中A区桩顶标高为碎石底设计标高(-12.769~-13.387m),桩底标高为-38.000m;B区桩顶标高为-16.000m,桩底标高为-37.000m,成桩直径1m,中心间距1.5m,呈梅花形布置,桩底除满足设计标高外需确保进入全风化花岗岩≥1.5m或砂土状强风化岩0.5m(全风化岩缺失段落)。隧道结构底部二次止水墙设置3排连续的高压旋喷桩形成止水帷幕,桩径1.0m,搭接宽度为0.3m,穿透全风化花岗岩,到达中风化岩层顶面,桩顶标高为-11.427m,桩底标高为-39.927m(见图1)。

图1 西小岛高压旋喷桩平面布置(阴影区)

1.2 试桩位置

《深中通道西人工岛详勘报告第一册》中地质资料内容显示,高压旋喷桩试验区域选择在与西小岛二次止水帷幕地质相似的X4~X5号钢圆筒副格旁。为确保本次试验具有代表性,选择隧道二次止水墙底部高压旋喷桩桩顶、桩底标高作为试验桩施工参数,其中桩底标高为-39.927m(进入中风化岩层顶面),桩顶标高为-11.427m,同时终钻标准按钻杆钻进持续用时5~8min、进尺<30mm设计要求进行控制。试桩实际位置如图2所示。

图2 试桩点区域布置

1.3 试桩目的

通过大规模工艺试桩,旨在获得较优的施工参数,以更加科学地指导人工岛内复合地基加固和二次止水帷幕正式工程实施,确保施工质量满足要求;同时,通过试桩过程,可获得人员工效、设备性能等信息,为工程正式施工时施工进度计划编制、成本控制等管理提供真实数据,更好地保障现场排产和成本核算。

1.4 地质条件

根据西人工岛X4~X5号钢圆筒副格内地基未处理前XDZK26号勘探点地质勘察图显示,自上而下地层分布为:-8.000~-17.000m为回填砂;-17.000~-22.310m 为淤泥,N=9(N为标贯击数);-22.310~-23.810m 为中砂,N=9;-23.810~-30.310m为淤泥,N=9;-30.310~-31.710m为粗砂,N=20;-31.710~-33.110m为粉砂,N=25;-33.110~-35.410m为淤泥质粉质黏土,N=50;-35.410~-37.310m为砂土状强风化花岗岩,N=50;-37.310~-38.010m为碎块状强风化花岗岩,N=50;-38.010~-41.710m 为中风化花岗岩,N=50。

1.5 水文条件

根据初勘抽水试验孔的观测数据及搜集到的近场区相关资料显示,场区内地表水与地下水水力联系紧密,地表水水位受潮汐影响日波动在1~3m,地下水水位略低于地表水水位0~30cm,地下水水位涨落与潮水涨落变化规律基本一致,但水位峰值稍有滞后,滞后间隔30~50min,地下水主要在补给区接受地表水补给。

1.6 验收标准

1)二次止水帷幕 ①渗透性通过压水试验测试,渗透系数≤5×10-6cm/s;②桩身必须完整连续,桩径、深度、桩身强度必须符合设计要求,加固材料的品种、标号、配合比必须符合设计要求;③加固体的无侧限抗压强度≥1.2MPa。

2)斜坡段复合地基 采用标准贯入方法检测,平均标准贯入击数≥20击。

2 试桩设备

二次止水帷幕桩底要求进入中风化岩层顶面,终钻标准按钻杆钻进持续用时5~8min、进尺<30mm设计要求进行控制,以入岩为主控、设计底标高为辅控原则确定桩底标高。为更直观地判断入岩情况,采用引孔、旋喷分体式设备进行旋喷桩施工,以引孔设备取出岩样和终钻标准双控为判断桩底标高要求,确保止水效果满足要求。

所选用的设备均采用电控程序控制水泥浆制浆及原材料称量,并具备可实时显示压浆流量、压力及气压功能。具体设备型号如表1所示。

表1 主要施工机具型号及技术参数

3 试桩技术参数设置

3.1 参数设计思路

本次试桩采用双高压三管法,共计开展18组对比试验,总体按3种思路进行设计。

第1~4组、第14组、第18组主要为验证止水帷幕成桩及抗渗效果,按止水帷幕设计桩径及桩距设计为四桩或三桩咬合,成桩桩径1m,咬合30cm。其中,第1~3组综合考虑施工质量、成桩效率及经济性按水泥用量依次递减设计施工参数,水灰比均为1∶1,通过调整提杆速度降低水泥用量;第4组降低水灰比至1.5∶1,砂层以下部分采用重复喷射工艺,增加土体切割次数,砂层以上单次喷射。第14组采用改变提升速度来比较成桩效果。第18组采用新型大流量泵,喷射流量增大,提速加快,验证成桩效果。

第5~7组按斜坡段复合地基高压旋喷桩布桩方案进行试验,各桩均采用不同参数,其中布桩中心间距为1.5m的正三角形,成桩桩径1m。第 8~10 组施工技术参数与第5~7组一致,布桩间距调整为2m,以验证有效桩径。

第11~13组按斜坡段复合地基高压旋喷桩布桩方案进行试验,其中布桩中心间距为1.5m的正三角形,成桩桩径1m。第15~17组采用大流量泵按桩间距1.5m正三角形布置,采用不同参数验证单桩成桩效果。

3.2 具体施工参数

第1组试验桩在中砂层(-22.310m)以下采用双泵喷浆,喷浆量140L/min,提升速度按10cm/min控制,水泥用量约1 064kg/m(不考虑损耗,下同);中砂层(-22.310m)以上按单泵喷浆,喷浆量70L/min,提升速度按10cm/min控制,水泥用量约532kg/m,如表2所示。第2组试验桩中砂层(-22.310m)以下采用双泵喷射,喷浆量140L/min,提升速度按12cm/min控制,水泥用量约886kg/m(不考虑损耗);中砂层(-22.310m)以上按单泵喷浆,喷浆量70L/min,提升速度按15cm/min控制,水泥用量为354.7kg/m。第3组试验桩中砂层(-22.310m)以下采用双泵喷射,喷浆量140L/min,提升速度按15cm/min控制,水泥用量为709kg/m(不考虑损耗);中砂层(-22.310m)以上按单泵喷浆,喷浆量70L/min,提升速度按10cm/min控制,水泥用量约532kg/m。第4组试验采用1.5∶1水灰比,按单泵70L/min,提升速度按10cm/min,桩底中砂层(-22.310m)以下采用重复喷射一次的工艺,水泥用量386.4kg/m。第5组及第8组试验采用1∶1水灰比,按单泵75L/min,提升速度按10cm/min,水泥用量570kg/m。第6组及第9组试验采用1∶1水灰比,按单泵70L/min,提升速度按12cm/min,水泥用量443.3kg/m。第7组及第10组试验采用1∶1水灰比,按单泵70L/min,提升速度按15cm/min,水泥用量354.7kg/m。第11组试验桩提升速度为12cm/min,浆压35MPa,流量为70L/min,回填砂层(-17.000m)以下进行复喷,复喷提升速度为15cm/min;复喷段水泥用量约700kg/m,如表3所示。第12组试验桩提升速度为10cm/min,浆压35MPa,流量为70L/min,回填砂层(-17.000m)以下复喷,复喷提升速度为15cm/min;复喷段水泥用量760kg/m。第13组试验桩提升速度为10cm/min,浆压35MPa,按单泵70L/min,水泥理论用量600kg/m。第14组试验桩SY-29,SY-30 2孔提升速度为12cm/min,SY31提升速度为10cm/min,浆压35MPa,按单泵70L/min,3孔均在回填砂层(-17.000m)以下进行复喷,各孔复喷提升速度为15cm/min,其中提升速度12cm/min单位水泥用量约520kg/m,提升速度10cm/min水泥用量约600kg/m。第15组试验桩提升速度为20cm/min,浆压33MPa,浆流量约170L/min。第16组试验桩提升速度为25cm/min,浆压33MPa,浆流量约200L/min。第17组试验桩下部基岩提升速度16cm/min(-35.410m 以下),上部淤泥砂层提升速度20cm/min(-35.410m 至桩顶),浆压33MPa,浆流量约170L/min。第18组试验桩SYB-35及SYB-36提升速度25cm/min,浆压33MPa,浆流量约200L/min;SYB-37提升速度20cm/min,浆压33MPa,浆流量约170L/min。

表2 第1组施工参数

表3 第11组施工参数

4 施工流程

高压旋喷桩施工流程如图3所示。

图3 高压旋喷桩施工流程

4.1 试桩前准备

1)原材料抽检 水泥进场前,需检查其厂家产品合格证及质量检测报告,满足要求后方可进场。进场后对同批次产品每500t(少于此数额也应抽验1组)抽验1组进行质量检查。

2)设备、仪器校定 试桩施工技术参数涉及较多,是否按要求进行操作直接影响施工质量,因此试桩施工前应将所用施工设备、检测仪器进行全面校定,以获得更真实数据。

3)制浆、排浆区域合理规划 水泥浆拌制系统应布置在水泥罐附近,便于作业,主要包括水泥浆拌制设备、水泥浆储存设备、水泥浆输送设备、相关管线等。试桩施工过程中正常会产生10%~20%的返浆量,返浆正确处理直接关系旋喷桩施工组织计划实施,因此要因地制宜,统筹规划废浆池,及时有效处理废浆液。

4)钻杆刻度标识 施工前,应对所使用钻杆标识刻度,便于施工过程中复核施工参数标高,确保施工质量满足要求。

4.2 施工工序

1)造孔 将地质钻机移至指定孔位、对位孔中心偏差≤50mm,用水平尺调整机身水平,立轴竖直,垫牢垫稳机架,保证钻孔垂直度≤1%(止水帷幕钻孔垂直度≤1/200)。经检测合格,方可开动钻机。钻进时考虑到上部回填砂层松散,需膨润土搅制泥浆进行护壁。同时,每5m用水平尺或垂直方向吊铅锤等方式测量机身水平度和立轴垂直度,如发现倾斜,则停机找平后再钻孔,详细记录地层及钻机情况。造孔直径110~130mm。

2)下喷射管 将喷射机移至成孔处,先进行地面浆、气试喷,检查各项参数符合要求后,将喷射管(直径89mm)下至设计桩底标高,在下喷射管时应带有10~15MPa压力进行下放,防止喷嘴堵塞。

3)旋喷提升 当喷射管下至设计桩底标高后,送入符合要求的浆、气,在桩底原位旋转静喷3min,待孔口正常返浆后再旋喷提升,当提升至砂层顶标高后改用单泵喷射。钻杆的旋转和提升应连续进行,不得中断,钻机发生故障后应停止提升钻杆和旋转,以防断桩,并立即检修排除故障。

4)钻机移位 喷射管出孔口后,应及时清洗注浆泵及输送管道,然后将钻机移位。

5 试桩施工关键点控制

1)注浆前应使用泥浆比重计检测泥浆密度,满足要求后方可注浆;同时,在注浆过程中,应定时检测注浆密度和孔口返浆密度,如发现同设计要求存在异常,应暂停施工,查明原因后及时采取措施处理。

2)做好引孔实时记录,复合地基参数停钻标准为达到设计底标高要求,二次止水帷幕参数停钻标准为钻杆连续5~8min进尺<3cm时终止钻进,并通过孔底取出土样进行综合判断是否钻至设计标高。

3)做好每个孔位注浆实时记录,包括孔位、孔深、压力、流量、提升速度、旋转速度、泥浆密度等关键控制点记录,过程中出现异常情况应如实记录,便于后续成桩检测分析。

4)每次旋喷时均应先喷浆后旋转和提升,以防止浆管扭断。

5)配制水泥浆时,应先放水再放水泥,每次投料后拌合时间≥3min,待泥浆密度检测合格后储存至集料罐中使用。

6)高压喷射注浆过程中如出现压力表、流量表异常,孔口长时间不返浆或长时间大量冒浆(持续>20%浆量)等异常情况,应暂停施工,查明原因并及时采取措施。

7)喷射注浆时,突然中断电、水、浆、气体时,应及时抢修。抢修正常后,注浆管应重新下至停供位置以下0.5m 喷射。因故停喷>3h,应及时清洗设备和管道,以防水泥浆堵塞。

8)注浆过程中,喷射管需分段接长,要求喷射管分段提升的搭接长度≥0.3m。

9)二次止水帷幕施工时,当提升喷射管至设计桩顶以下1.0m深度时,放慢提升速度至设计高程,提高成桩质量,保证整体渗透性满足要求。

10)试桩期间,应及时进行工效统计及水泥、淡水、膨润土等原料消耗统计和废浆出运效率统计。

6 试验检测

6.1 取芯及标贯检测

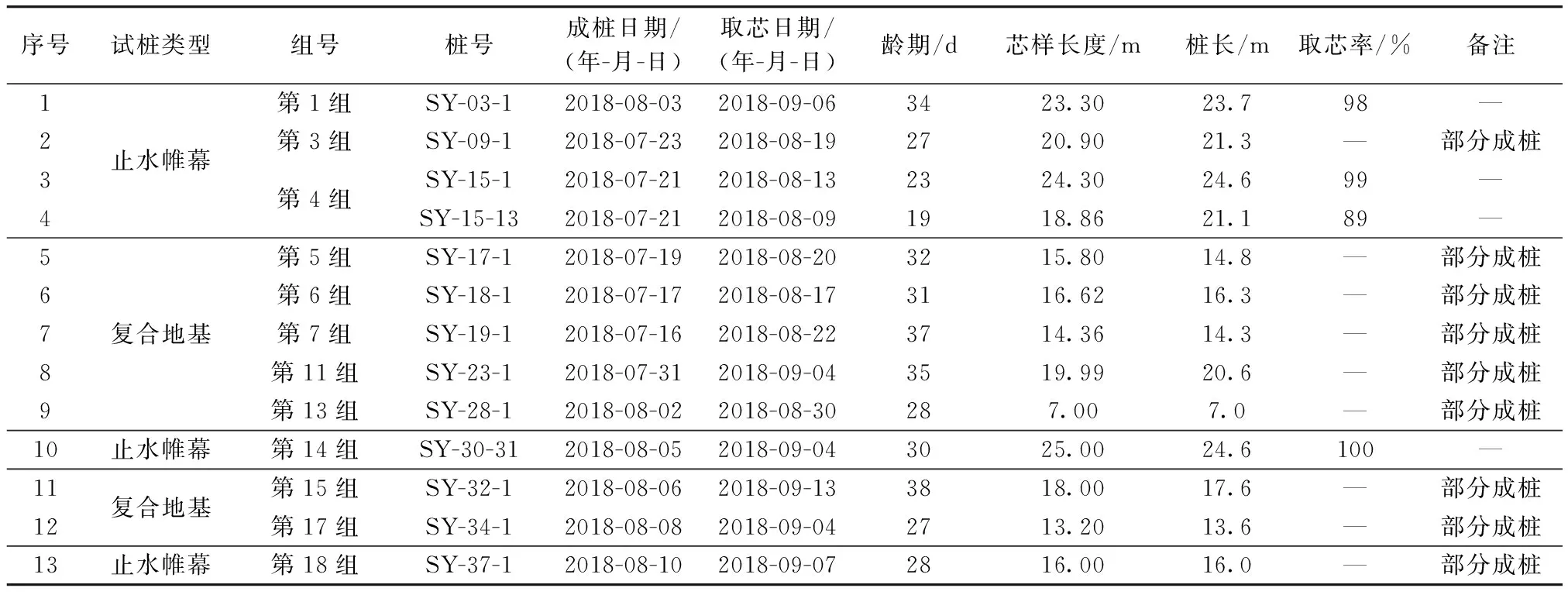

西人工岛二次止水帷幕及斜坡段复合地基高压旋喷桩试桩在桩身强度达到28d后进行取芯及标贯检测,取芯检测情况如表4所示,高压旋喷桩取芯率如表5所示。标贯贯入度共计检测6根,检测结果表明,按试桩工艺实施,平均标贯击数均≥20击,具体检测部位如表6所示。

表4 取芯检测情况汇总

表5 高压旋喷桩取芯率汇总

表6 现场标贯检测情况汇总

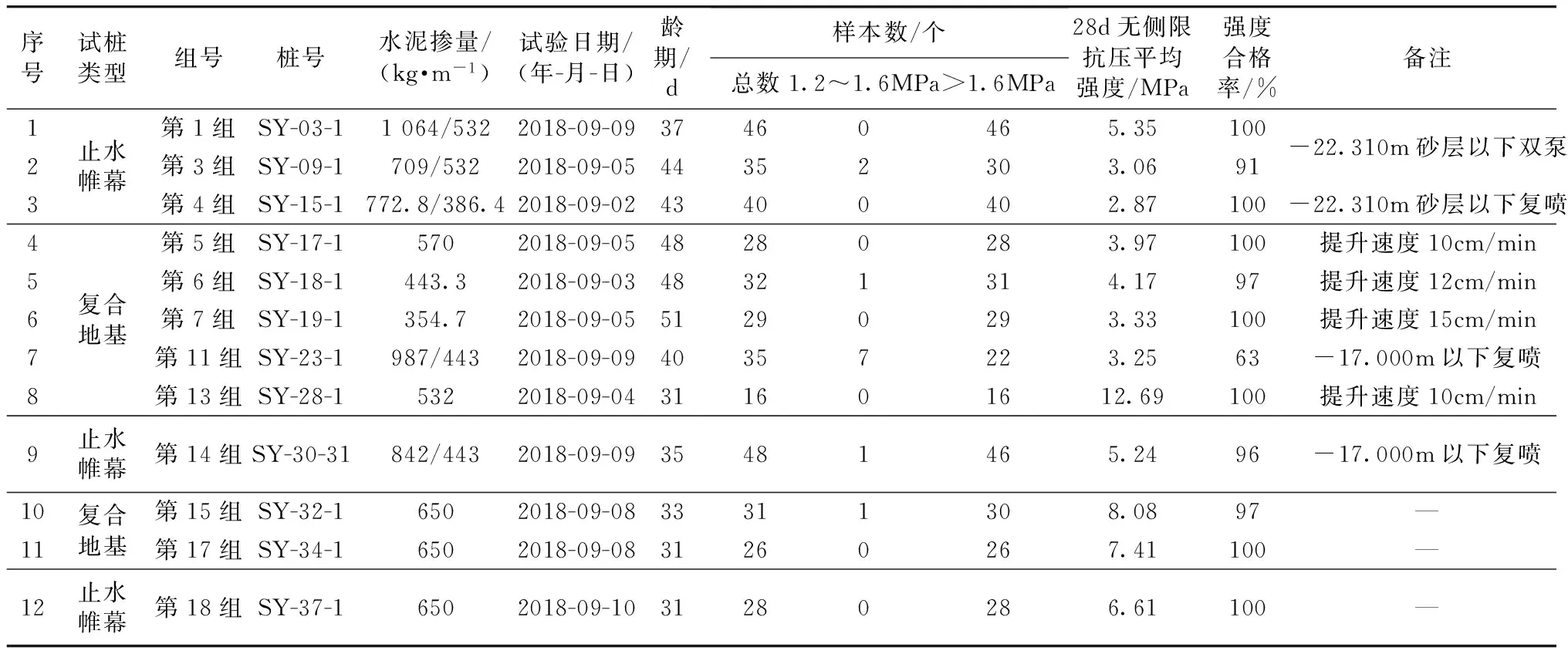

6.2 无侧限抗压强度合格率分析

统计旋喷桩28d无侧限抗压强度,取芯成功的止水帷幕试验桩强度均达到1.2MPa,且合格率>90%,如表7所示。

表7 28d无侧限抗压强度检测情况汇总

6.3 注水试验

选取试桩参数中止水帷幕第1组3孔搭接处两点进行注水试验,如图4所示。按每进尺5m洗孔进行注水试验,经检测1,2号检测点平均渗透系数3.03×10-6cm/s<5×10-6cm/s,满足要求。二次止水帷幕取芯注水试验检测结果如表8所示。

表8 二次止水帷幕取芯注水试验检测结果

图4 注水试验位置示意

6.4 试验参数选用分析

6.4.1止水帷幕成桩检测分析

经取芯检验发现,第1组(SY-01~SY-04)、第4组(SY-13~SY-16)、第14组(SY-29~SY-31)试验取芯结果较好。其中,第1组取芯率、桩身强度、渗透系数均满足设计要求。由于二次止水结构质量高低直接关系到西小岛是否满足干基坑施工作业条件,抗渗及防突涌作用较突出,为更好地保证二次止水结构止水效果,计划在正式工程中采用第1组参数进行施工。

6.4.2高压旋喷桩复合地基检测分析

第5~7组(SY-17~SY-19)取芯结果一般,桩身标准贯入度满足平均标贯击数≥20击要求,三桩形心部位平均标贯击数≥20击。第12,13组取芯结果较一般,但桩间平均标贯击数≥20击。第15组(SY-32)与第17组(SY-34)取芯结果一般,桩身下半段不连续,离桩边距10cm进行标贯检测,其检测结果均满足设计要求,平均标贯击数≥20击。第3组止水帷幕施工参数粗砂层以上(-31.700m)成桩效果良好,底部粗砂层(天然标贯击数>20击)成桩效果一般,水泥用量较适中,成桩质量较一般单桩成桩质量更优。

综上所述,为确保岛隧结合部地基加固质量,优选第3组参数作为施工参数。

7 结语

本次大规模工艺试桩开展,通过喷浆泵数量、提升速度控制水泥浆用量,通过水灰比调节水泥浆浓度,水泥浆用量、浓度直接影响成桩质量,且在砂层区域较明显。水泥浆用量不足或水泥浆浓度较低,在砂层区域桩体呈现不连续现象,透水性较高,不满足止水帷幕成桩要求。通过本次工艺试桩施工,选定了适合本工程二次止水帷幕和地基加固的工艺参数,为工程实体施工质量奠定坚实基础。