管幕-箱涵法对城市快速路变形影响研究

2022-04-28林立祥

林立祥

(上海新地海洋工程技术有限公司,上海 200083)

1 工程概况

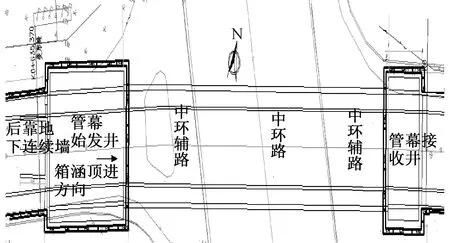

上海田林路下穿中环线地道(中环线交通节点改善工程)新建工程全长约1 032.78m,地道总长度696m,敞开段长约406m,其中地道穿越中环线采用特殊的地下工程暗挖技术,即管幕-箱涵法。管幕-箱涵段下穿中环线起讫里程桩号为K0+663—K0+749,穿越长度86m。地道下穿中环线采用管幕-箱涵施工工艺,其工程范围如图1所示。

图1 管幕-箱涵穿越中环线平面布置

工作井位于田林路中环线西侧路口,围护结构为地下连续墙,平面外包尺寸27.2m×27.2m,内部净尺寸24.0m×24.0m;接收井位于田林路中环线东侧路口,平面外包尺寸27.2m×13.2m,内部净尺寸24.0m×10.0m。

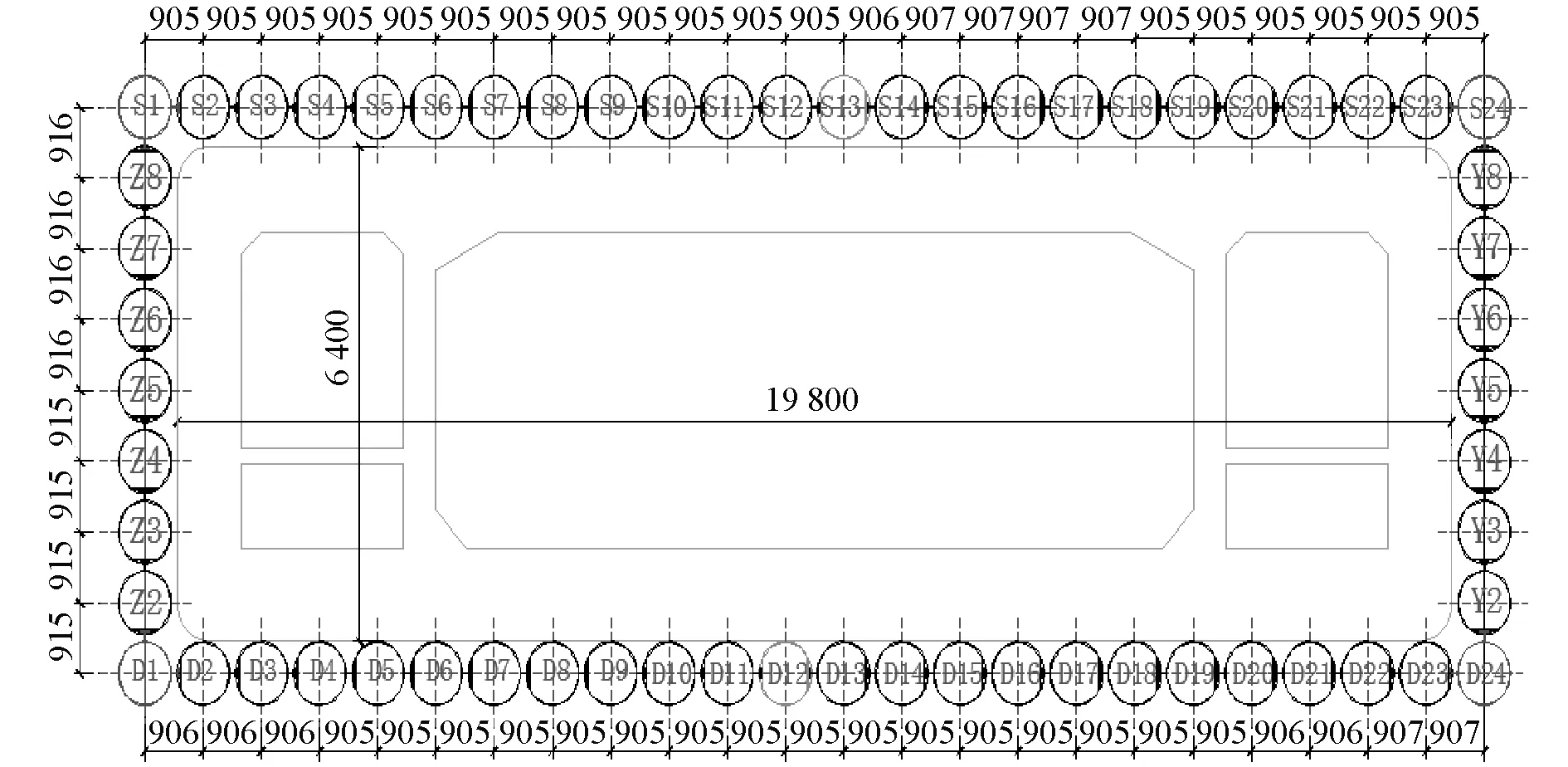

管幕为口字形,由62根带锁口Q235B钢管组成(上部钢管24根,两侧各7根,下部24根),每根钢管长86m,内径800mm,壁厚12mm。钢管顶覆土厚度约6.3m(见表1)。管幕外包宽度为21.648m,垂直高度为8.148m。

表1 场地土层物理力学指标

穿越段箱涵外包尺寸19.8m×6.4m,管幕与箱涵间的建筑空隙拟定为:上部为10cm,下部为0,左、右两侧各为10cm。考虑箱涵穿越过程中施工措施及井内地道结构,实际箱涵制作总长度89.5m。在始发井内分5节制作,首节13.5m,后4节均为19m,采用自主研制的土压平衡式箱涵掘进机在管幕内开挖掘进(见图2)。

图2 管幕-箱涵剖面布置

2 钢管及箱涵顶进阻力计算

2.1 钢管顶进阻力计算

对泥水平衡式掘进机,钢管顶进的总阻力由机头迎面阻力、机头外壁摩阻力、管壁外侧摩阻力3部分组成。

2.1.1机头迎面阻力

机头顶进时,刀盘转动切削的迎面阻力按下式估算:

Ff=0.25πD2Pt

(1)

Pt=γ(H+2D/3)tan2(45°+φ/2)

(2)

式中:D为顶管掘进机外径(m);Pt为机头底部以下D/3处的被动土压力(kN/m2);γ为土的天然重度(kN/m3);H为机头上覆土层厚度(m);φ为土体内摩擦角(°)。

本项目上排管幕在③层淤泥质粉质黏土中顶进,下排管幕在④层淤泥质黏土中顶进。根据地质勘察报告、机头参数,机头迎面阻力计算结果为:Ff上=126.7kN,Ff下=200.9kN。

2.1.2机头外壁摩阻力

机头外壁摩阻力可按下式估算:

Fs1=πDL0f0

(3)

式中:D为钢管外径(m);L0为机头长度(m);f0为机头与土层间摩阻力(kN/m2)。

本项目③层淤泥质粉质黏土中摩阻力f0取15kN/m2,④层淤泥质黏土中摩阻力f0取20kN/m2,机头外壁摩阻力计算结果为:Fs1上= 155.2kN,Fs1下= 207.0kN。

2.1.3管壁外侧摩阻力

由于钢管顶进距离较长,地表沉降控制严格,为减少管壁摩阻并填充管周孔隙,控制地层沉降,在顶进过程中向管壁外侧同步注入特殊配合比的触变泥浆,起到润滑和支撑作用。

管壁外侧摩阻力按下式估算:

Fs2=πDLf

(4)

式中:D为钢管外径(m);L为钢管顶进长度(m);f为采用注浆工艺时管壁与土层间摩阻力(kN/m2),管道外壁与土的平均摩阻力宜取2~7kN/m2,考虑锁口对泥浆套形成的影响,取3.5kN/m2。

管壁外侧摩阻力计算结果为:Fs2上=Fs2下=778.8kN。

2.1.4顶进总阻力

根据机头迎面阻力、机头外壁摩阻力及管壁外侧摩阻力计算的顶进总阻力为:

F上=Ff上+Fs1上+Fs2上=1 061kN

F下=Ff下+Fs1下+Fs2下=1 186kN

顶进设备采用4台250t双冲程千斤顶左、右对称布置,其提供的顶力可满足一次顶进86m要求。

2.2 箱涵顶进阻力计算

2.2.1工具头迎面阻力

工具头迎面阻力按下式估算:

NF=γh0tan2(45°+φ/2)BH

(5)

式中:γ为天然土重度(kN/m3),取18kN/m3;h0为工具头中心点埋深,本工程中的计算值为10.424m;φ为土体内摩擦角(°),取15°(③层及④层土平均值);B为箱涵外包宽度(m),取19.8m;H为箱涵外包高度(m),取6.4m。

计算得工具头迎面阻力NF=41 220kN。

2.2.2箱涵周边摩阻力

箱涵周边摩阻力按下式估算:

Na=[Ca(B+2H)+μ(Gk+γhB)]L

(6)

式中:Ca为箱涵与管幕之间平均摩阻力(kN/m2),取最大值10kN/m2;μ为箱涵底部摩擦系数,取0.15;Gk为单位长度箱涵自重标准值(kN/m),根据设计资料取1 423.2kN/m;h为箱涵顶部埋深(m),取7.224m;L为箱涵顶进长度(m),取86m。

计算得箱涵周边摩阻力Na=79 608kN。

2.2.3总顶进阻力

总顶进阻力按下式估算:

Fa=γFNF+γaNa

(7)

式中:γF,γa均为分项系数,分别取1.2,1.3。

计算得箱涵总顶进阻力Fa=153 000kN。

3 监测点布置及监测方法

3.1 中环路面竖向位移监测

中环路面在垂直顶管-箱涵轴向共布置12个地表监测断面,其中D1~D3为西侧辅道监测断面,D10~D12为东侧辅道监测断面,D1,D12分别位于西、东侧加固区,辅道每个断面布置竖向位移监测点7个;D4~D9为中环主道监测断面,主道监测断面布设9个竖向位移监测点,箱涵范围布置5个监测点,范围外南、北侧各布置2个监测点,监测范围至箱涵外15m。中环路面竖向位移采用二等几何水准测量法(见图3)。

图3 管幕-箱涵穿越中环线路面及钢管竖向位移监测点平面布置

3.2 管幕竖向位移监测

钢管顶进施工完成后,选择管幕上排4根钢管实施沿纵向的竖向位移监测,对应钢管编号分别为S5,S11,S14,S20,其具体位置分别对应于左侧刀盘中心、中部刀盘中心左侧第2根钢管、中部刀盘中心右侧第2根钢管、右侧刀盘中心。在每根钢管上每5m安装1个倾角计,每根钢管上安装17个倾角计,各倾角计间采用RS-485通信方式串联,4根RS-485接入采集单元(MCU),实现钢管竖向位移的自动化采集。

由于管幕的两端均处于变形区,动态变化,因此计算钢管竖向位移时,应考虑管端隆沉,管端隆沉采用几何水准测量法的成果实时修正,以获取整条管道沿纵向的竖向位移。

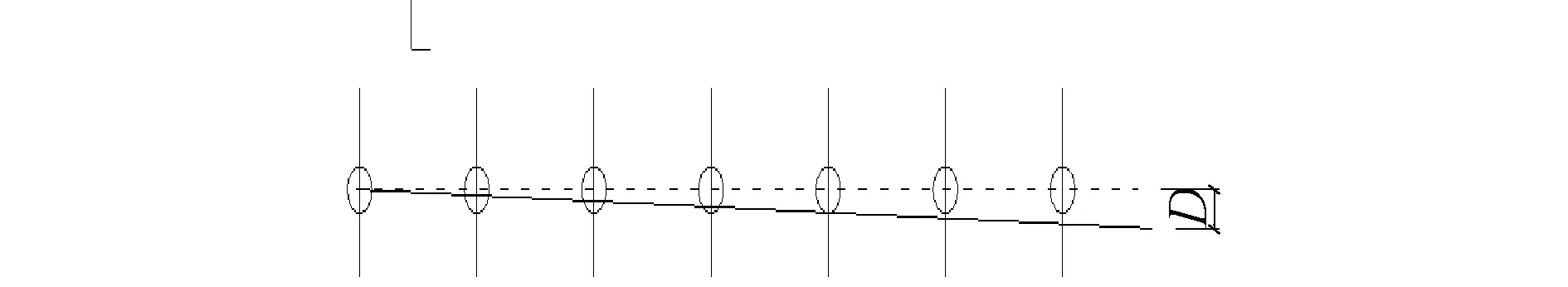

3.3 管幕竖向位移计算(见图4)

图4 钢管竖向位移计算简图

倾角计测得每5m长度范围的钢管倾角,根据各测段的长度及倾角可计算出测段的垂直偏量,根据垂直偏量的传递可计算出各测点的垂直总偏量及各测点的竖向坐标,根据各测点在不同工况下的垂直总偏量即可计算出本次沉降量及累计沉降量,本次沉降量为本次垂直总偏量与初始垂直总偏量的差值,累积沉降量为本次垂直总偏量与初始垂直总偏量的差值。考虑到起算点自身的沉降量,应采用几何水准测量法对起算点高程进行修正,获取准确的钢管沉降量。

测点处垂直总偏量的计算公式为:

Di=Lsinθ1+Lsinθ2+Lsinθ3+Lsinθ4+

Lsinθ5+… +Lsinθi

(8)

式中:Di为测点处的垂直总偏量(mm);L为测段长度(本项目取5 000mm);θi为测段的倾角(°)。

测点沉降量计算公式为:

(9)

式中:Di本为本次所测测点处的垂直总偏量(mm);Di前为前次所测测点处的垂直总偏量(mm);Di初为初次所测测点处的垂直总偏量(mm);Δ本为本次所测当次沉降量(mm);Δ累为本次所测累积沉降量(mm)。

4 管幕及箱涵施工起讫时间

管幕及箱涵施工起讫时间如表2所示。

表2 管幕及箱涵施工起讫时间

5 监测成果及分析

5.1 中环路面竖向位移

中环路面竖向位移主要受管幕钢管顶进施工及箱涵顶进施工2个工况影响,其中辅道断面D1~D3,D10~D12 成果包含了工作井及接收井基坑施工的变形影响,本文重点分析管幕施工及箱涵顶进施工的影响。

钢管顶进施工过程中,中环路面的竖向位移主要受顶管机头压力及顶进速度影响,机头压力大于该深度处静止土压力时,前方土体隆起,反之下沉。中环辅道D1,D12断面分别位于基坑外加固区内,顶管施工过程中路面竖向位移相对较小;受前期基坑开挖坑外土体损失影响,顶管施工过程中辅道断面D2,D3,D10,D11地表沉降明显,顶管顶进施工过程中引起地表下土体的进一步损失,加剧了辅道地表沉降;中环主道路面在管幕顶管掘进施工过程中表现出沉降,顶管顶进施工引起上方土体损失;为确保中环运营安全,施工单位及时在已贯通的钢管中对周侧土体进行加固,注浆效果较明显,路面有明显隆起;后续顶管施工过程中路面又开始沉降,主要由注浆“挤土”引起的超静孔隙水消散引起,顶管掘进引起的土体损失也是重要影响因素,由于管幕上方均为软黏土,超静孔隙水消散的时间相对较长,土体固结需较长时间,至管幕顶管全部贯通,扰动土体的固结沉降未完成。

箱涵顶进施工工况中环路面竖向位移主要由钢管的竖向位移决定,管幕与箱涵间10cm的土体在箱涵掘进过程中的损失量及压缩量对路面的沉降也有影响。位于基坑外加固区内中环辅道D1,D12断面在各节箱涵顶进施工过程中竖向位移速率仍不大,土体加固效果良好,减小了土体损失;箱涵顶进施工过程中上方钢管隆起并未引起路面的明显隆起,主要因钢管为局部隆起,顶托力未能传递至钢管上方土体,仅压缩上方一定深度范围内的土体,随着箱涵姿态的调整,箱涵与钢管间距又发生变化,上方土体受到进一步扰动,中环地表沉降有一定加剧现象;第3节顶入后,施工单位对地表沉降明显区域进行了注浆,竖向位移过程线表现出明显上升,形成明显的“挤土”效应,本次加固效果较好,箱涵掘进完成后,中环地表的沉降量不大并逐渐趋于收敛,监测末期中环地表沉降已收敛。

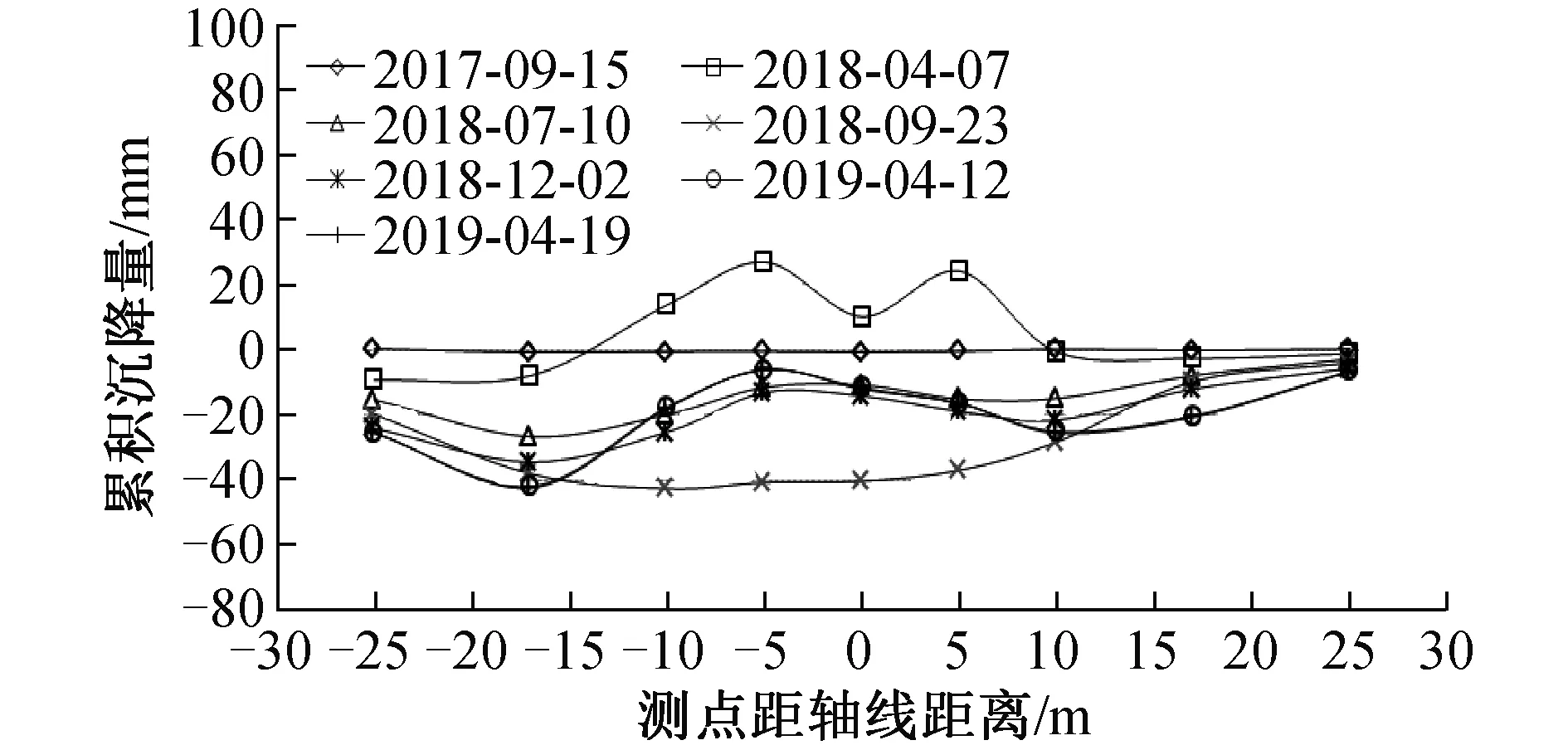

管幕施工及箱涵顶进施工各工况下中环主道箱涵范围内路面隆沉交替变化,主要为路面沉降后多次注浆加固所致,箱涵纵轴线位置基本为变形最敏感区域;箱涵范围两侧路面总体表现为沉降,沉降量与测点和箱涵间距离成反比,注浆主要影响箱涵范围内的路面变形(见图5,6)。

图5 各断面竖向位移时程曲线

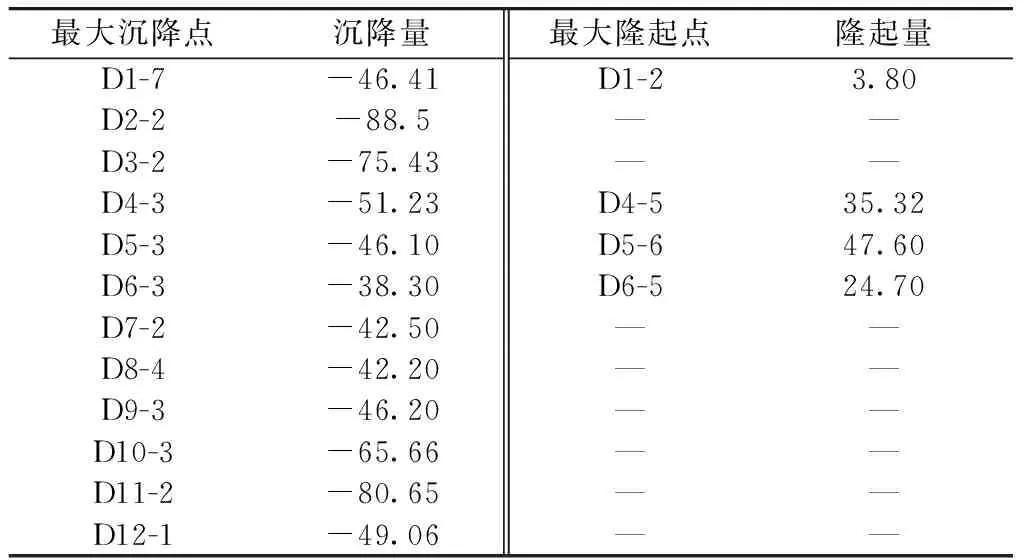

至监测末期中环主道路面沉降最大发生在D4断面测点D4-3处,累计为-51.07mm;中环主道路面隆起最大发生在测点D5-6处,累计为47.60mm;主道中部隔离带位置D7断面均表现为沉降,最大沉降位于测点D7-2处,累计为-42.5mm;中环辅道路面沉降最大发生在测点D2-2处,累计为-88.50mm;中环辅道路面除D1-2测点隆起3.80mm,其余测点基本表现为沉降(见表3)。

表3 各断面最大隆沉量 mm

图6 D7断面各工况隆沉分布曲线

5.2 管幕竖向位移

箱涵掘进施工前,管幕上方钢管已有明显竖向位移,S5钢管竖向位移在-11.07~-40.12mm,S11钢管竖向位移在-15.57~-71.06mm,S14钢管竖向位移在-4.82~-57.51mm,S20钢管竖向位移在-0.94~-50.67mm。可见,箱涵掘进施工前管幕上方钢管的竖向位移较可观,各根钢管位移量沿长度方向均呈现中部大并向两端逐渐递减特征,管幕施工完成至箱涵掘进前上方钢管沉降的主要原因为管幕施工期对管幕范围内的土体形成了较大扰动,管幕施工完成后其内土体固结沉降,从而引起上方钢管沉降。上方管幕沉降引起管幕垂向净空减小,对刚性箱涵掘进施工不利。

首节箱涵从西侧工作井掘进初期,钢管西侧测点竖向位移较小,东侧基本未发生位移,首节箱涵掘进末期,管幕净空减小,掘进机与管幕间空隙越来越小,在顶力作用下,管幕上方钢管发生明显隆起,第2节箱涵制作与养护期,箱涵与管幕自身荷载作用下管幕下方土体固结沉降,管幕上方钢管沉降,距离掘进机头较远的钢管西侧未受影响;随着箱涵掘进的逐渐深入,箱涵与管幕上方钢管的净距越来越小,机头附近钢管基本表现出隆起现象,尤其在每节箱涵顶进完成前,顶进压力加大后,钢管竖向位移时程曲线大部分出现明显隆起;钢管的隆沉与箱涵在管幕内的高程姿态密切相关,箱涵前端隆起时,相应位置处的钢管隆起,末端处的钢管沉降,箱涵左、右侧钢管也出现隆沉交替变化现象;第5节箱涵掘进时,箱涵与管幕间距逐渐增大,管幕上方钢管未出现明显起跳现象。监测末期由于施工单位对井内的各项设备进行拆除,未能捕捉到工后钢管幕的变形信息。

至监测末期,S5钢管竖向位移最大发生在S5-12测点处,累积隆起量为82.99mm;S11钢管竖向位移最大发生在S11-6测点处,累积隆起量为99.81mm;S14钢管竖向位移最大发生在S14-11测点处,累积隆起量为98.34mm;S20钢管竖向位移最大发生在S20-16测点处,累积隆起量为86.75mm。从统计数据可看出,4根钢管中隆起最大位置半数位于掘进前期沉降最大位置附近,管幕净空实际尺寸是决定钢管变形的重要因素(见图7)。

图7 钢管竖向位移时程曲线

6 结语

1)箱涵掘进施工前,管幕上方钢管已有明显竖向位移,呈现中部大并向两端逐渐递减特性,导致管幕垂向净空减小,从而引起箱涵掘进过程中与上方管幕密贴,第2~4节箱涵掘进施工过程中钢管有突发隆起现象。管幕净空实际尺寸是决定钢管变形的重要因素,箱涵顶进前应对钢管竖向位移进行观测,为箱涵顶进施工过程中的姿态调整提供重要的参考数据。

2)中环路面竖向位移主要受管幕钢管顶进施工及箱涵顶进施工2种工况影响,管幕施工过程中路面位移量主要由上方土体扰动程度决定,箱涵顶进施工过程中路面竖向位移主要由钢管位移量决定,工后注浆对改善中环路面的竖向位移起决定作用。

3)箱涵与顶层钢管间距较小,管幕贯穿后的沉降进一步减小了两者间距,箱涵顶进过程中易触碰钢管长度范围内中部区域,引起竖向位移监测传感器采集的角度值无法代表设计长度,因此钢管内监测传感器间距宜控制在1~2m,可更加准确、可靠地反映钢管在箱涵顶进过程中竖向姿态的变化。