现浇箱梁贝雷梁+钢管支撑体系受力及应用分析*

2022-04-28杨泉勇

杨泉勇

(中铁五局集团贵州工程有限公司,贵州 贵阳 550009)

1 工程概况

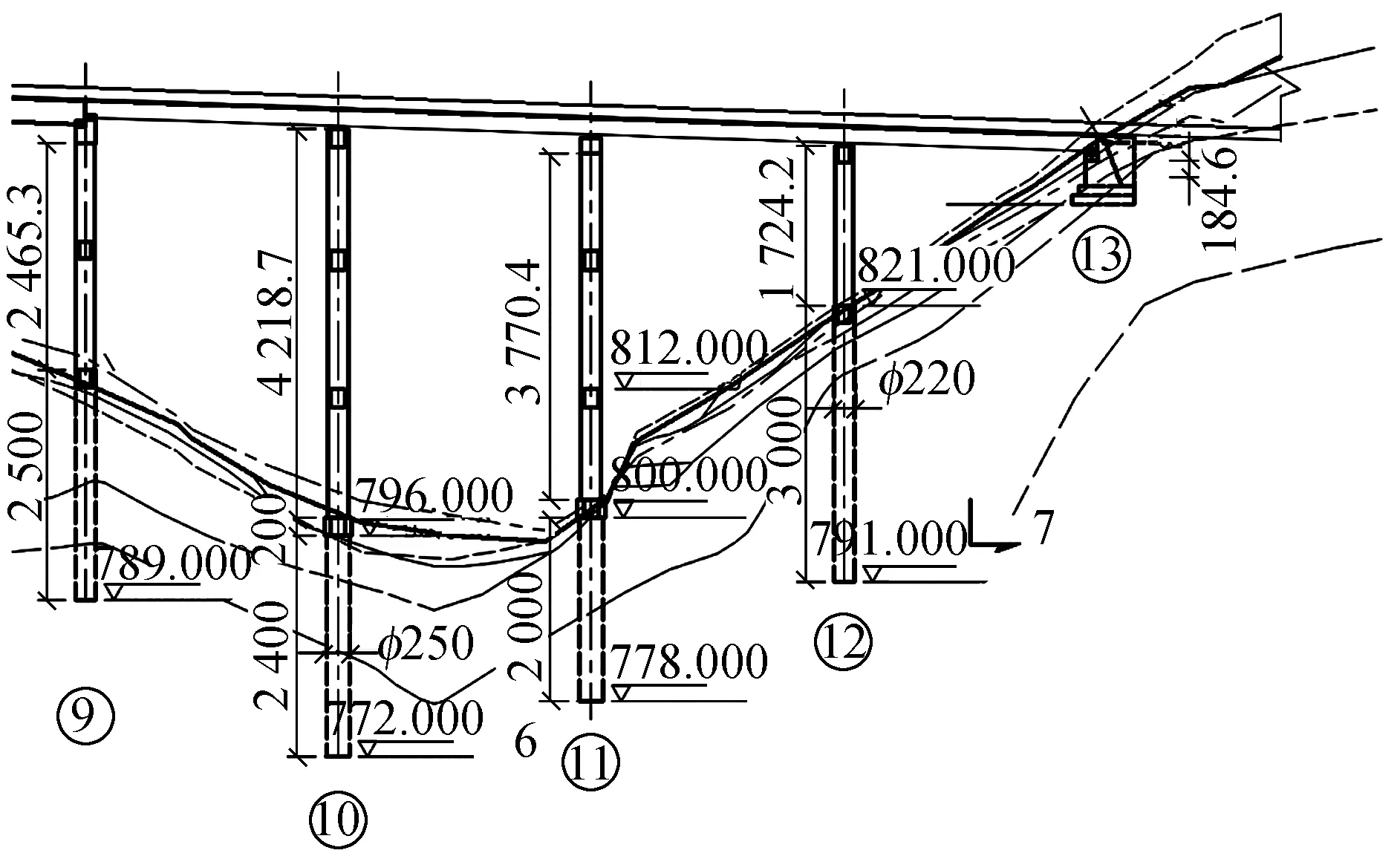

米坪互通C匝道桥9~13号墩位于开阳县米坪乡境内,桥跨为4×27.5m预应力混凝土连续现浇箱梁,箱梁采用单箱三室结构,箱梁结构箱室底宽8.5m、顶宽12.5m,箱梁高1.8m,底板厚22~62cm,顶板厚25~45cm,桥梁箱梁翼缘悬挑2.0m。根据现场实际采用了贝雷梁+钢管的模板支撑体系设计。现浇箱梁10号墩最高为42.18m。C匝道桥9~13 号墩立面桥跨设计如图1所示。

图1 C匝道9~13号墩立面桥跨设计(单位:cm)

2 贝雷梁支架设计

2.1 贝雷梁支架简介

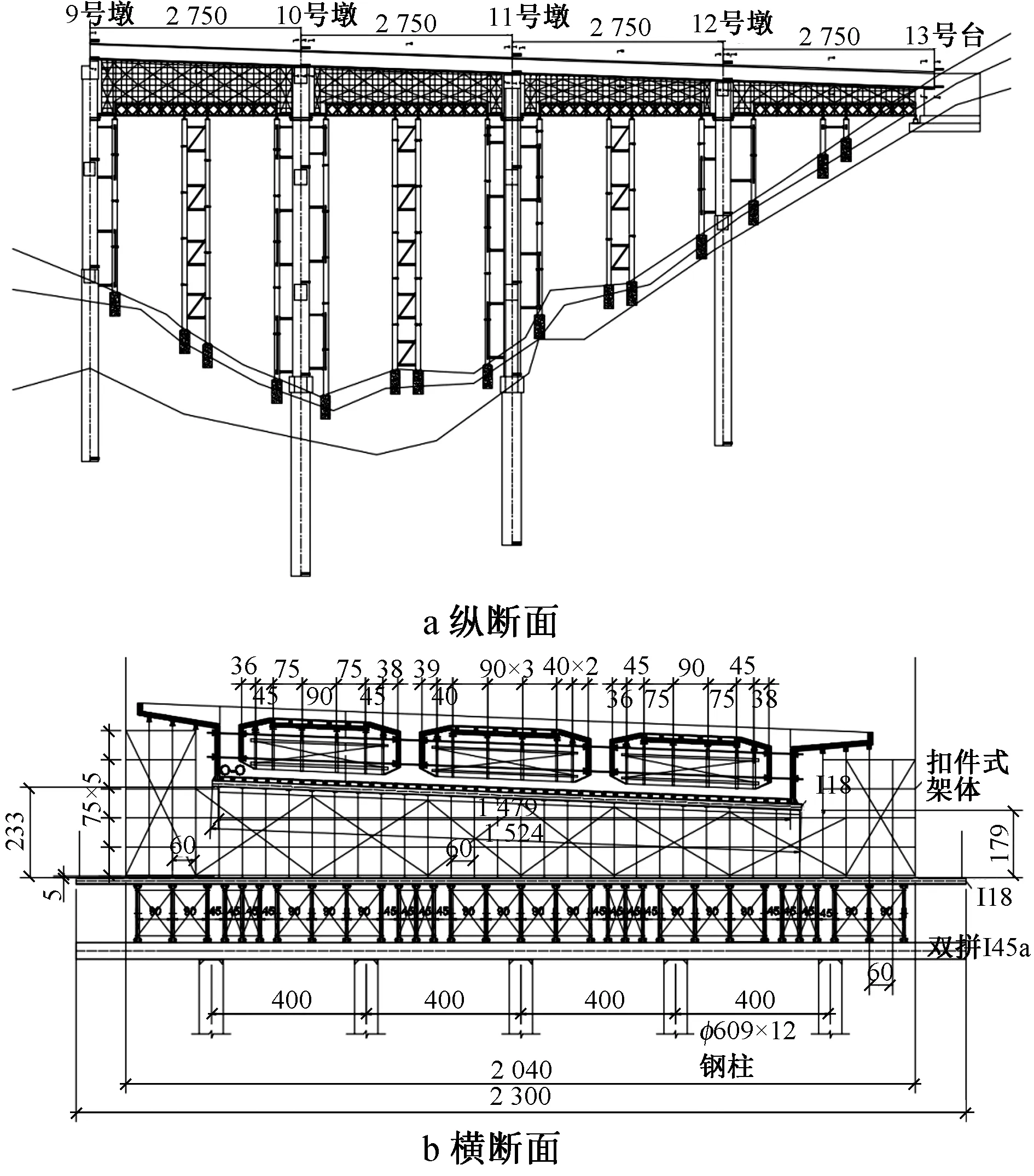

本项目桥梁重难点为9~13号墩现浇箱梁,拟用贝雷梁+钢管支架,基础采用φ1.25m桩基础,其上设预埋钢垫板安装φ630×16钢管立柱,立柱顶端横桥向铺设2I45a作为主梁,主梁上搭设单层加强型贝雷梁。每组贝雷梁由2,3组或多组贝雷片组成,贝雷片间距45cm和90cm,拼装方式如图2所示。

图2 C匝道桥10~11跨支架(单位:cm)

每组贝雷梁(长21m)中的贝雷片间采用支撑架(∟75×5)连接。贝雷梁顶支点处横向布置I16分配梁,间距按75cm(贝雷梁受力节点)满布。底腹板及翼板下I16分配梁上搭设φ48×3.6扣件式钢管支架(纵距75cm、横距60cm、步距75cm),φ48钢管立杆底立于底托上,底托槽口向下扣在I16分配梁上形成约束构造。贝雷梁顶φ48×3.6钢管支架架体搭设需满足扣件式钢管满堂支架搭设相关规范要求,贝雷梁顶30cm内设置扫地杆,立杆垂直度必须满足规范要求,架体需纵、横向搭设剪刀撑,间距≤5个单元,剪刀撑斜杆与水平面倾角设置在45°~60°。

2.2 贝雷梁支架体系设计

2.2.1荷载计算

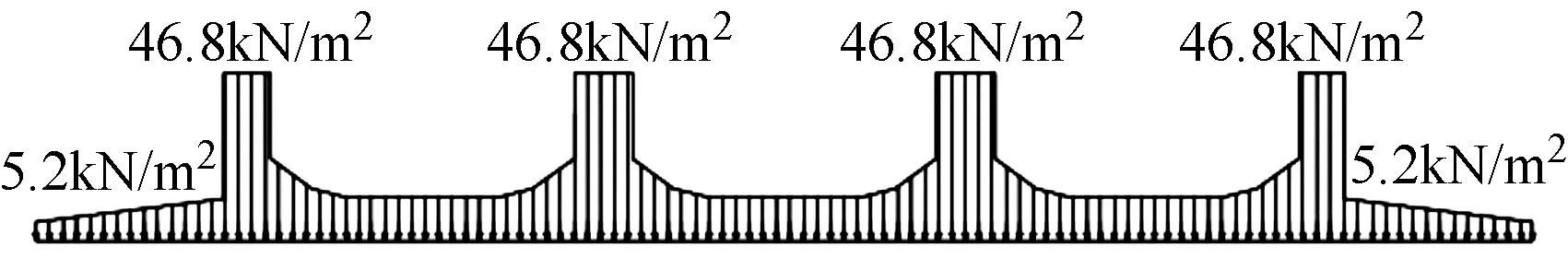

根据梁部设计断面结合支架体系的恒载与活载情况,作出梁体截面荷载图(见图3)。根据JGJ 130—2011《建筑施工扣件式钢管脚手架安全技术规范》计算强度、稳定性、挠度及相关工序荷载获取值,得到如下支架设计荷载取值:模板荷载3kN/m2,施工人员、材料机械荷载1kN/m2,箱梁内外模板荷载1.5kN/m2,混凝土振捣荷载2.5kN/m2,活载组合系数(计算强度稳定性)1.4,恒载组合系数(计算强度稳定性)1.2,活载组合系数(挠度验算)1.4,恒载组合系数(挠度验算)1.2,箱梁钢筋混凝土重度26kN/m3。

图3 C匝道桥箱梁截面荷载分布

根据规范要关要求,荷载不同时组合验算出钢管各立杆轴力,得到加载在贝雷梁的分配梁上轴力(此步验算略)。

2.2.2贝雷梁有限元分析计算

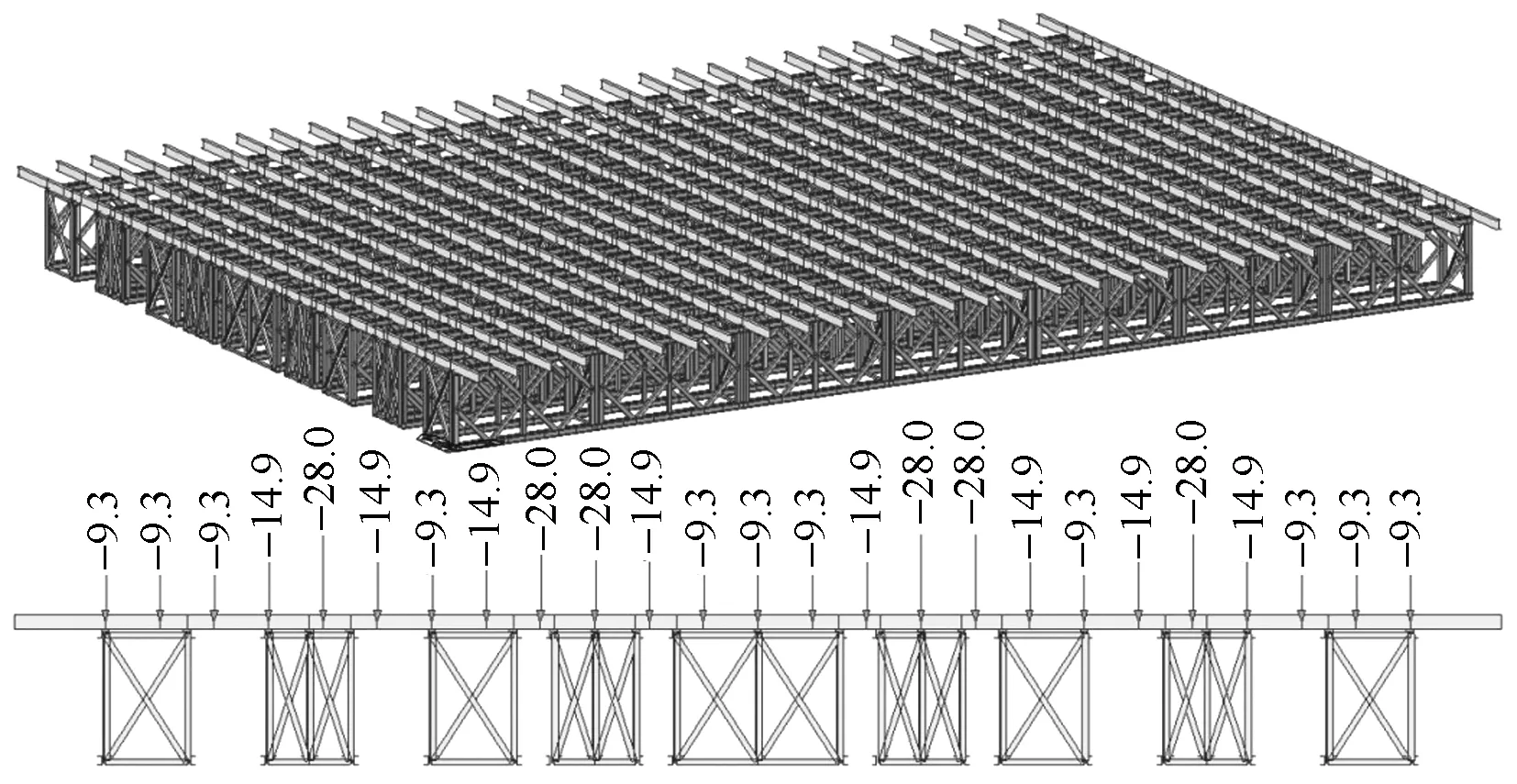

采用有限元软件MIDAS Civil2019对贝雷梁支架进行力学性能分析,建立其有限元模型,以最不利的第2桥跨为例,加载及约束如图4所示。

图4 第2跨荷载

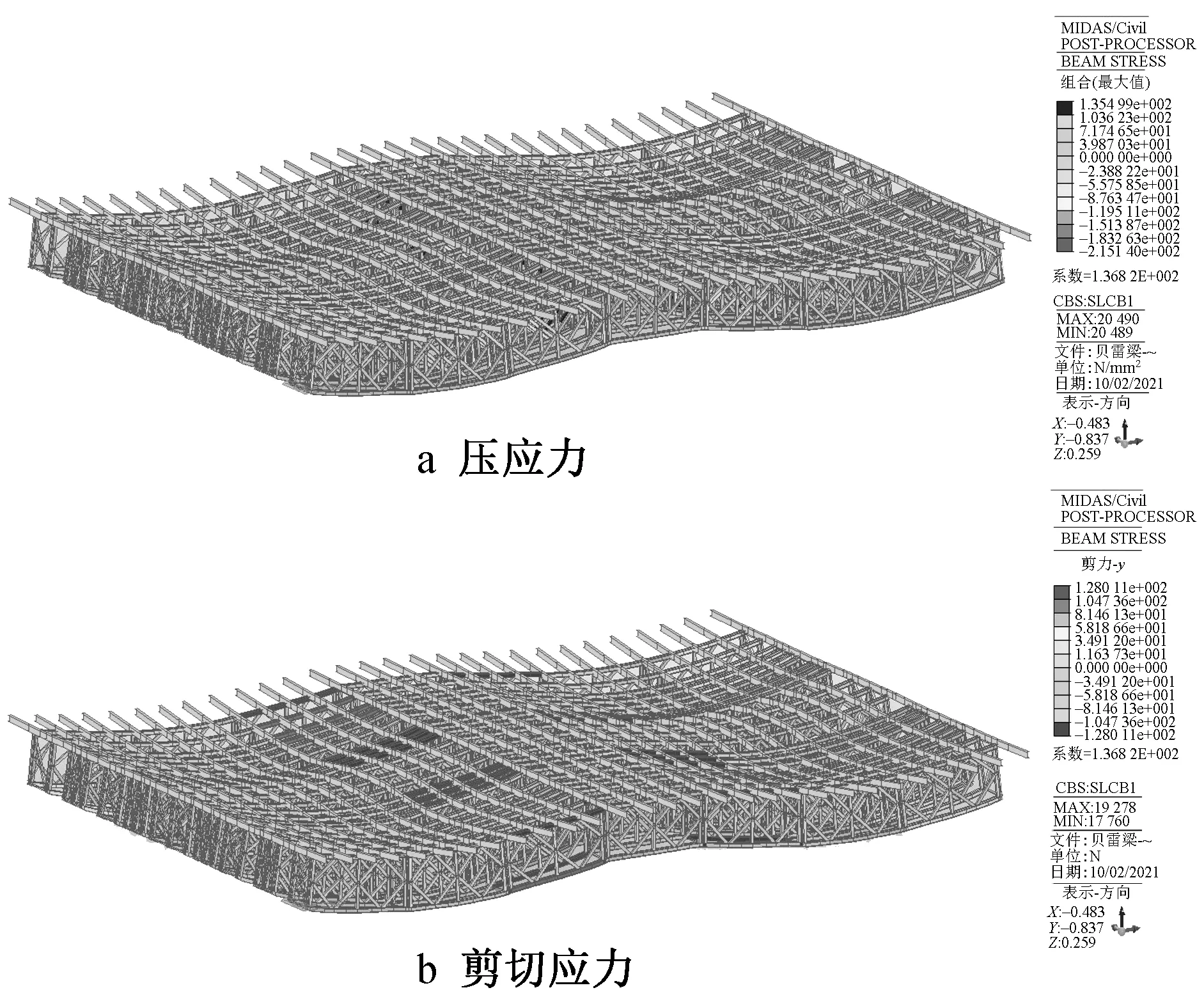

1)抗压验算 通过在MIDAS进行仿真计算可得,贝雷梁受到的最大压应力σmax=215.14MPa,如图5a所示,满足设计要求[σ]≤300MPa。

图5 贝雷梁应力云图

2)抗剪验算 通过在MIDAS进行仿真计算可得,贝雷梁受到的最大剪切应力τmax=128.01MPa,如图5b所示,满足设计要求[τ]≤175MPa。

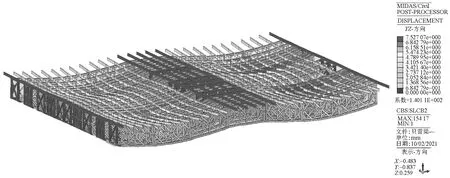

3)挠度验算 通过在MIDAS进行仿真计算可得,贝雷梁受到的最大挠曲值fmax=7.52mm,如图6所示,满足设计要求[f]≤L/400=30mm。

图6 贝雷梁挠曲云图

按上述过程,对第2~4跨贝雷梁的抗压应力、抗剪应力及挠度进行计算验证,均满足设计要求。

2.2.3φ630钢管验算

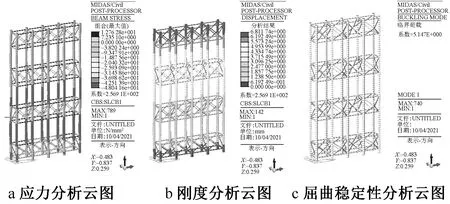

同样以最不利的第2跨中支墩支撑体系进行验算设计,根据钢管立柱分配梁的反力建立箱梁支撑立柱有限元模型。最不利跨中立柱有限元模型计算云图如图7所示。

图7 最不利跨中立柱有限元模型计算云图

经分析计算,钢管立柱及横联强度σmax= 48MPa≤[σ]= 215MPa,fmax=6.8mm≤[f]=87.5mm,屈曲稳定系数为5.15≥4,满足要求。

2.2.4验算风力作用下的抗倾覆稳定性

高度在8m以上,高宽比>3,四周无拉结的高大模板支架的独立架体,整体抗倾覆稳定性应按下式计算:

MR≥MT

(1)

式中:MR为设计荷载下模板支架抗倾覆力矩(kN·m);MT为设计荷载下模板支架倾覆力矩(kN·m)。

2.2.5贝雷梁支架整体抗倾覆检算

浇筑混凝土前,抗倾覆力矩由模板支架自重产生,倾覆力矩由风荷载、未预见因素水平荷载产生。

(2)

计算可得第2跨贝雷梁支架整体抗倾覆力矩:MR1= 47 338.25kN·m≥[M]= 6 832.33kN·m,满足设计要求。

浇筑混凝土后,抗倾覆力矩由模板支架、混凝土自重产生,倾覆力矩由风荷载、未预见因素水平荷载产生。

N钢管柱+N混凝土)·W/2

(3)

2.2.6地基承载力计算

钢管柱及贝雷梁支架应在地基基础验收合格后搭设,桩基采用C15混凝土灌注,桩基础将竖向压力传递至地基,桩身嵌入强风化砂状白云岩(地基承载力350kPa)1.0m或中风化砂状白云岩(地基承载力10MPa)0.5m。

嵌入强风化砂状白云岩及中风化砂状白云岩承载力检算:

N/A-μp∑qsial≤f地基

(4)

μp=πD=3.93

(5)

式中:D为旋挖钻孔桩桩径(m),取值1.25m;μp为旋挖钻孔桩周长(m),取值3.93m;l为旋挖钻孔桩嵌岩深度(m),强风化砂状白云岩和中风化砂状白云岩分别取值1.0,0.5m;qsia为土体桩侧摩阻特征值(kPa),取值210.00kPa;N为旋挖钻孔桩桩顶轴向力设计值(kN),取值1 220.25kN;A为地基的有效接触面积(m2),计算得1.23m2;f地基为地基的抗压强度设计值(kPa),取值350.00kPa。

计算可得嵌入强风化砂状白云岩承载力169.68kPa≤[f]=350kPa,满足要求。

3 施工工艺

3.1 桩基础施工及预埋件施工

钢管立柱基础采用旋挖钻机工艺施工,桩顶预埋钢垫板采用1 030mm×1 030mm×20mm Q235钢板制作,桩基混凝土浇筑完毕后预埋好钢垫板。钢垫板加工平整度允许偏差≤1mm,加工尺寸偏差≤1mm。

3.2 钢管支撑柱施工

近年来贵州省路桥建设迅猛发展,采用钢管柱支架作为支撑体系架设桥梁越来越多,像本项目的42m山区建桥超高钢管立柱,采用常规施工工艺单根吊装施工,安装时安全风险较大,垂直度难以保证。经过项目课题组反复研究,采用BIM技术设计,分节段预制拼装好,整节吊装,解决了垂直精度控制的安全风险把控问题,为后续类似工程的钢管柱支架安装提供了技术支撑及施工经验。

3.2.1施工流程

施工流程为:施工准备→安装支撑支架→拼装“标准支架节段模块”→拼装所需“支架节段模块”→吊装支架前检查验收→支架吊装及验收→支架拆除。

3.2.2钢立柱节段预制

采用[16在地面进行支撑平台搭设,其主要目的是方便钢管柱支架组装,对其起支承及固定作用,用于模块拼装胎模制作。

安装的槽钢横向间距需根据钢管柱标准节长度确定,其间距不为标准节的长度“如6m”,以免钢管柱标准节的法兰板落于槽钢上影响安装。

根据施工方案图纸,首先,在地面采用型钢搭设1个简易平台,用于支承组拼“支架节段模块”。然后在平台上放置4根(或6根)0.5m“钢管柱标准节”(水平放置),调整好每根标准节的水平度及中心距,加设标准节柱间连接件,完成该“标准支架节段模块”的组拼。其中,每根钢管柱水平度允许偏差≤0.5%且≤2cm。

根据需要的钢管柱支架高度挑选相应数量的“钢管柱标准节”分别与0.5m“标准支架节段模块”的“钢管柱标准节”在支撑支架上进行连接。每组“支架节段模块”间采用M20×70(10.9s)高强度螺栓连接,因此为保证螺栓孔不错位,起吊所需组装的钢管柱标准节达到一定位置与0.5m“标准支架节段模块”的钢管柱标准节组装,调节好螺栓孔位置及各标准节间的水平度、中心距。调整到位后拧紧高强度螺栓,焊接钢管柱标准节柱间支撑件,待需制作的“支架节段模块”组装完成,拧去螺栓使“支架节段模块”与0.5m“标准支架节段模块”脱离,则完成1组支架制作。

3.2.3格构节段验收

每组“支架节段模块”安装前,利用垂球分别在不同侧面复查已装“支架节段模块”的钢管柱的垂直度,采用全站仪测量复核钢管柱中心位置及管顶标高,复核无误后再安装该组“支架节段模块”。

3.2.4吊装施工

吊装时分段吊装,采用1台130t汽车式起重机吊装就位,每组“支架节段模块”钢管柱垂直度允许偏差在0.5%且≤2cm,垂直度不满足要求时通过管间加钢垫片进行垂直度调整,安装时需设置缆风绳固定,人工扭紧高强度螺栓。

通过该施工工艺进行施工的钢管柱支架,其“支架节段模块”在安装及拆卸时皆为一个整体,支架模块间采用高强度螺栓连接,其安拆较方便,减少了高空作业时间,保证了施工质量。

3.2.5质量控制

安装前认真按方案图纸及标准验收进场构(配)件。胎模制作时认真检查支架钢管柱标准节是否有问题,发现问题需及时更换,每根钢管柱水平度允许偏差在0.5%且≤2cm。“支架节段模块”的“钢管柱标准节”水平放置于型钢支撑平台上,调整其水平度、中心距等符合方案要求尺寸后,加设标准节柱间连接件,完成该“支架节段模块”组拼。吊装时每组“支架节段模块”脱离“标准支架节段模块”后吊装幅度不应太大,以免造成钢管柱支架变形影响安装。每组支架间的高强度螺栓需拧紧到位,当支架安装到达预定高度后需再对所有支架的高强度螺栓进行检查,松动螺栓需再次拧紧。

3.3 钢管立柱的拼装式附着技术

由于本项目的支撑高度达42m,支撑体系稳定极为重要,常规施工工艺为在桥墩上预埋钢板,然后通过型钢与靠桥墩外的钢管立柱焊接进行附着。本项目创新性地采用墩身的无损伤拼装附着形式,即利用桥墩钢模上焊连接板,型钢通过与钢管立柱节点板进行螺栓连接,该技术安全可靠、拼装快,采用桥墩模型抱箍代替附着预埋件。

1)墩身施工模板留存 根据支撑体系设计,在靠墩侧的边钢立柱组需6组与桥墩身进行附着,因此在桥墩施工过程中,在相应位置留存1节钢模不予拆除(模板上预焊接相应的横向带孔连接板),作为墩身上的钢抱箍与支撑体系进行横向联系,作为支撑体系的稳定措施。

2)无损附着体系安装 当钢立柱安装到附着位置相应标高后,安装钢立柱抱箍与墩身钢模间的连接型钢,拧紧高强度螺栓,完成无损伤附着施工。

该技术不用在桥墩上施作预埋件,充分利用桥墩模板形成抱箍平台与钢立柱附着连接,安全、可靠、成本低,深受各方好评并形成企业标准。

3.4 贝雷梁安装

贝雷梁采用长3m、高1.5m的标准件进行组合安装。每组贝雷梁由2,3排或多排贝雷片组成,每排贝雷片总长21m,由7片3m长贝雷片连接而成,连接方式为销接(3片梁以上销接应注意整体性,可交错销接)。每排贝雷片间采用支撑架(∟75×5)连接。贝雷梁采用U形螺栓与双拼工字钢主梁进行连接,确保贝雷梁稳固不产生滑移(可单独定制卡件)。单片贝雷梁首先在地面上组装,拼装好后的1组贝雷梁重约2t,在地面上预先连接好,采用汽车式起重机(吊点设在贝雷梁两端)吊装至工字钢主梁上设计位置进行拼装,并在贝雷梁与立柱接触(支点)处设置1根竖向加强弦杆进行加强。

4 结语

1)采用贝雷梁与钢管立柱结合设计,组成贝雷梁支架体系,支撑高度达42m。

2)采用有限元软件MIDAS Civil2019对贝雷梁及钢管立柱的强度、抗剪、挠度、抗倾覆稳定性及地基承载力等力学性能进行验算分析,得到模板支撑构件设计参数,满足相关规范要求。

3)钢管立柱+贝雷梁组合体系适用于较高的模板支撑体系,跨中立柱采用格构式支撑结构,靠墩柱侧立柱采用可附着桥墩形式的单排构造,安全、经济、可靠性好。

4)形成了“钢管柱支架节段模块化安装施工工法”及“高支架钢支撑无损伤附着施工工法”。