降低闪速炉沉淀池渣含铜的试验研究

2022-04-28柴满林

柴满林

(铜陵有色金属集团控股有限公司,安徽 铜陵 244001)

现代铜冶炼技术的发展使闪速熔炼过程在高温、高氧势强度下,容易产出大量氧化铁含量高、渣含铜较高的炉渣,这是强化熔炼过程面临的主要问题之一。渣中铜的损失主要由两种机理造成,即微小的铜锍或金属液滴在炉渣中的物理夹杂和在炉渣中的化学溶解[1~3]。铜锍品位越高,铜锍与炉渣越难分离,渣含铜就越高。因为当铜锍品位高时,炉中氧势高,Fe3O4生成量增加,渣性恶化,炉渣中悬浮硫化物或金属微滴聚合条件变差,导致铜机械夹带损失增大。熔炼生产中增加渣的流动性,主要是避免渣中有过多的Fe3O4生成,同时保持渣有足够高的温度,以保证渣的熔融和流动性,避免随渣排出铜锍。

炉渣中铜的赋存状态研究表明,闪速炉熔炼渣中的铜大多以铜锍即辉铜矿(Cu2S)和金属铜状态存在,两者含量接近80%,氧化物铜含量仅占8%左右,其余为结合态的铜。生产实践表明,当渣中Fe3O4含量高时,炉渣粘度大,使分散于渣中的铜锍或金属液滴难以汇聚,影响渣与铜的分离。因此降低炉渣中Fe3O4含量是减少渣铜机械夹杂损失的关键。

1 Fe3O4还原过程热力学

闪速熔炼炉所处理含铜原料包括铜精矿、渣精矿、闪速吹炼渣以及烟灰等,其Fe3O4含量均较高,高品位铜锍和高富氧浓度的操作也可能在炉内形成更多的Fe3O4,从而制约着闪速炉的运行。

1.1 Fe3O4的形成

闪速炉内Fe3O4的生成主要有二个来源:入炉物料带入以及炉内化学反应生成。

1.1.1 入炉物料

国内某冶炼厂闪速熔炼炉入炉物料包括铜精矿、石英熔剂、闪速吹炼炉渣、闪速熔炼烟尘以及部分闪速吹炼烟尘,另外,还有闪速熔炼缓冷渣,经敲碎、研磨、浮选后产出渣精矿并重新返回闪速熔炼炉。这些重复利用的物料(渣和烟尘)中含有10%~15%的Fe3O4。这种物料的循环方式造成炉料中Fe3O4含量增加。

1.1.2 炉内化学反应

Fe3O4的另一来源是炉内的化学反应。铜精矿造锍熔炼主要反应[4,5]为:

在强氧势熔炼中,FeO会进一步与O2反应生成Fe3O4:

在熔炼温度1 250~1 300℃条件下,上述反应的ΔGΘ=-287.8~-270.7 kJ,即强氧化熔炼中生成Fe3O4是一个必然的过程。

1.2 Fe3O4的还原

铜锍和炉渣中能溶解一定量的Fe3O4,但仍然有部分自由状态的Fe3O4趋于形成炉结。通过闪速炉沉淀池顶部不同位置的检测孔插入检测杆或通过炉底温度的波动来观测炉底炉结的状况,通过炉壁温度的变化来监测炉膛的结瘤状况。在沉淀池通过燃烧燃料提高铜锍和渣温度,从而减少Fe3O4的析出。从沉淀池顶向炉内加入铸铁块、黄铁矿是溶解Fe3O4炉结的一种方法,但操作不经济;从反应塔顶加入焦粉在提供热量的同时降低沉淀池内氧势,可以有效减少Fe3O4的产生,但会对排烟系统带来困扰。

熔炼过程中还可通过下述反应还原Fe3O4:

由上式可以看出,Fe3O4的活度取决于反应温度(T)、锍中FeS的活度(aFeS)、渣中FeO的活度(aFeO)和体系中SO2的分压(pSO2),提高熔炼过程温度(T)与锍中FeS活度(aFeS)、降低渣中FeO活度(aFeO)和气相中SO2的分压(pSO2),均有利于Fe3O4的还原。按化学计量,1 mol FeS可还原3 mol Fe3O4,即每1 kg S(FeS中的)可以还原21.75 kg Fe3O4。

从热力学上看,降低Fe3O4含量需要降低体系的氧势,或提高硫势,本研究提出采用铜精矿或水淬铜锍作为还原剂,降低渣中Fe3O4含量从而降低渣含铜,并与还原煤的还原效果进行了比较。

2 试验研究方法

试验所用闪速熔炼炉缓冷渣、铜精矿、铜锍均由国内某冶炼厂提供,其主要化学成分分别见表1、表2。还原煤来自国内某冶炼生产企业,主要成分见表3。氮气为瓶装气体,其纯度不低于99.95%。

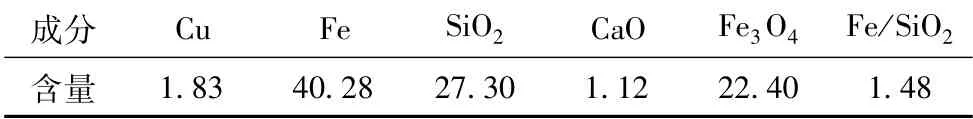

表1 闪速熔炼渣主要化学成分分析 %

表2 硫化矿主要成分分析 %

表3 还原煤主要成分分析 %

火法贫化小型试验在气氛可控高温坩埚电阻炉中进行。采用TCE-II智能温度控制器进行温度控制。炉温通过PtRh-Pt热电偶测定,温度测量误差为±5℃。试验全过程通入氮气保护。

3 试验结果及讨论

3.1 反应时间对贫化终渣Fe3O4含量的影响

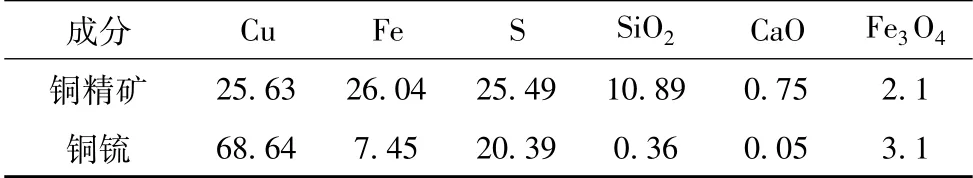

在反应温度1 250℃,贫化剂加入量5%条件下,反应时间对贫化终渣Fe3O4含量的影响如图1所示。由图1可见,反应30 min,三种贫化剂(还原煤、铜精矿、铜锍)均可将渣中Fe3O4由22.40%降至5%以下。

图1 反应时间对渣Fe3O4含量的影响

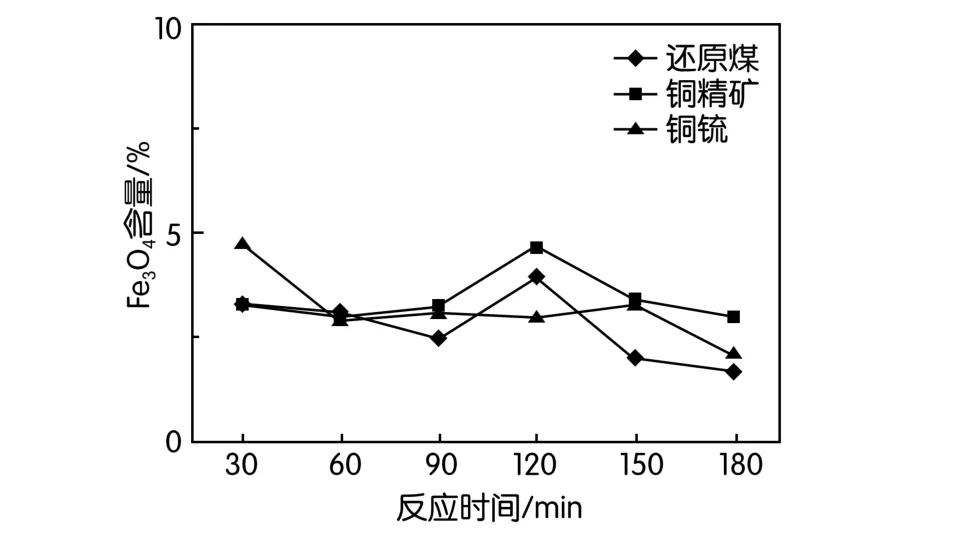

3.2 铜精矿加入量对贫化终渣Fe3O4含量的影响

在反应温度1 250℃条件下,铜精矿加入量对贫化终渣Fe3O4含量的影响如图2所示。由图2可见,铜精矿加入量为2%时效果更好。

图2 铜精矿加入量对渣Fe3O4含量的影响

3.3 铜锍加入量对贫化终渣Fe3O4含量的影响

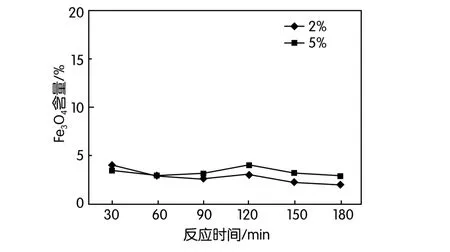

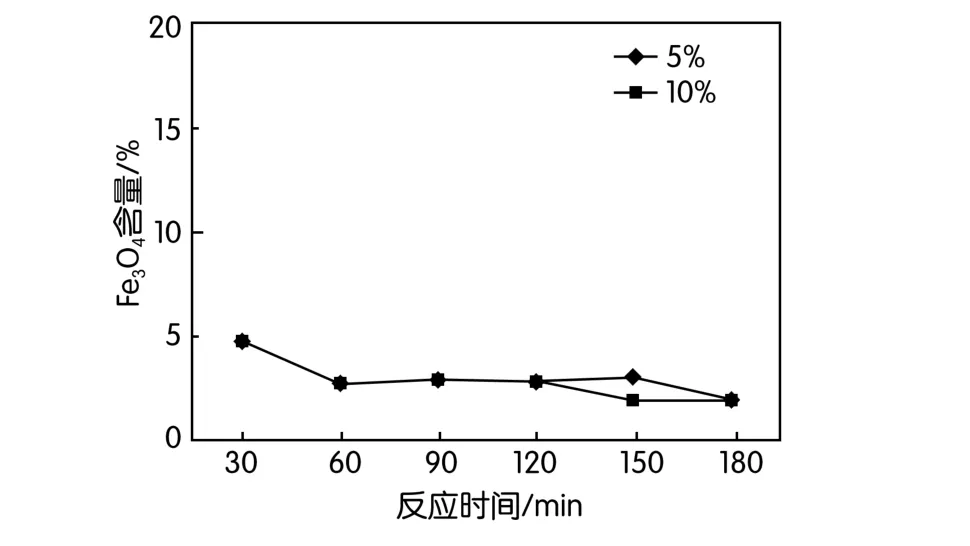

在反应温度1 250℃条件下,铜锍加入量对贫化终渣Fe3O4含量的影响如图3所示。由图3可见,在铜锍加入量5%~10%范围内,铜锍量对贫化终渣Fe3O4含量影响不大。

图3 铜锍加入量对渣Fe3O4含量的影响

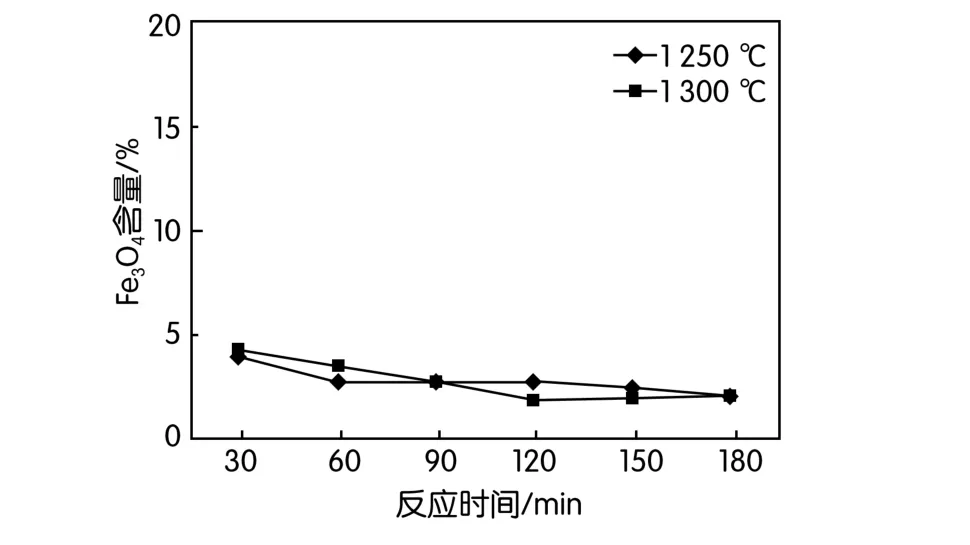

3.4 反应温度对贫化终渣Fe3O4含量的影响

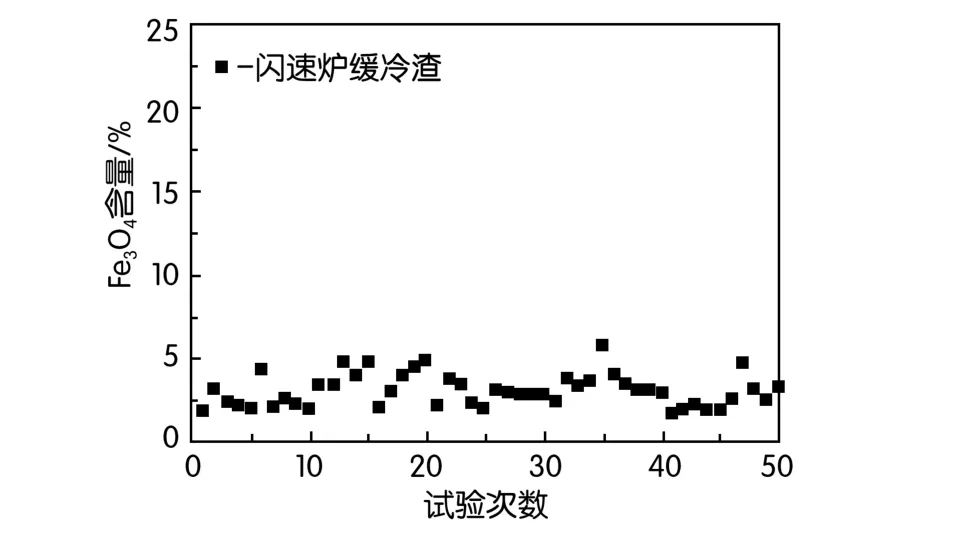

在铜精矿加入量2%条件下,反应温度对贫化终渣Fe3O4含量的影响如图4所示。由图4可见,在1 250~1 300℃温度范围内,贫化终渣Fe3O4含量均可降至5%以下。50次贫化试验终渣Fe3O4的变化如图5所示。结果表明,适当的还原性条件即可使渣中Fe3O4含量控制在5%左右。

图4 反应温度对渣Fe3 O4含量的影响

图5 贫化试验Fe3 O4含量的变化

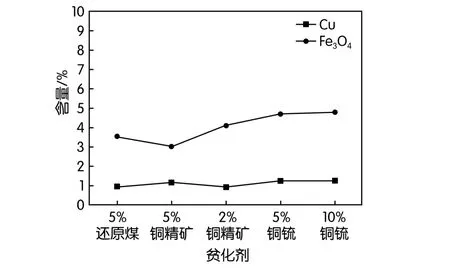

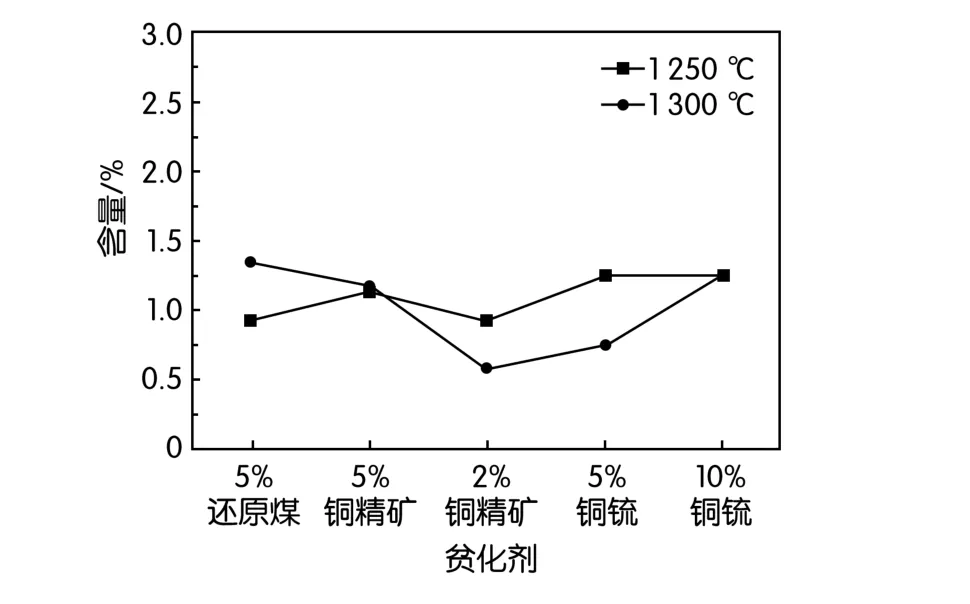

3.5 贫化剂对贫化终渣Cu含量的影响

在反应时间30 min,反应温度1 250℃条件下,贫化剂及其加入量对贫化终渣Cu含量的影响如图6所示。由图6可见,贫化终渣Fe3O4含量随不同贫化剂种类及其加入量而略有不同,而且渣含铜与Fe3O4含量之间并非呈现正相关性。因为当渣中Fe3O4含量低于5%,其对渣流动性的影响较小,渣含铜的降低主要取决于铜锍或金属液滴的聚沉,显然少量铜精矿的存在有利于促进这一过程的进行。在铜精矿加入量为2%时,贫化终渣含铜已由1.83%降低至0.92%。

图6 贫化剂种类对渣Cu含量的影响

3.6 反应温度对贫化终渣Cu含量的影响

在反应时间30 min条件下,反应温度对贫化终渣Cu含量的影响如图7所示。对碳质还原剂而言,高温不利于降低渣含铜,原因可能是高温下CO稳定性高。贫化剂为铜锍以及铜精矿加入量2%时,升高温度对降低渣含铜有利。不过铜精矿或铜锍加入量过高均不利于降低渣含铜。在铜精矿加入量2%时,温度由1 250℃增加至1 300℃,渣含铜由0.92%降至0.57%。

图7 反应温度对渣Cu含量的影响

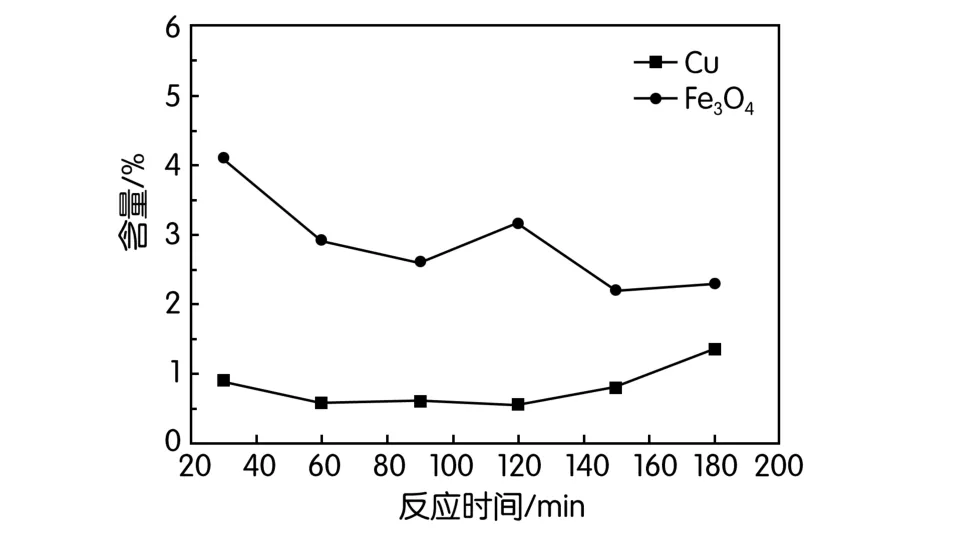

3.7 反应时间对贫化终渣Cu含量的影响

在铜精矿加入量2%,反应温度1 250℃条件下,反应时间对贫化终渣Cu含量的影响如图8所示。由图8可见,适当的延长反应时间,有利于进一步降低渣含铜。当反应时间由30 min增加到60 min时,渣含铜从0.92%降至0.59%。

综上所述,加入铜锍和铜精矿均可有效降低闪速熔炼渣Fe3O4含量并降低渣含铜。在本试验条件下,铜锍和铜精矿的贫化效果优于还原煤。在铜精矿加入量2%,反应温度1 250~1 300℃,反应时间3 0~60 min条件下,可将闪速熔炼渣Fe3O4含量由22.40%降至5%以下,渣含铜由1.83%降至0.6%以下;在反应温度1 300℃,反应时间30 min条件下加入5%铜锍,渣含铜可降至0.75%。

图8 反应时间对渣Cu含量的影响

4 结 语

研究结果表明,闪速炉渣中铜损失主要以机械夹杂为主。通过提高硫位维持渣中弱还原性气氛可使熔炼渣中Fe3O4含量从22.40%降至5%以下,渣铜含量由1.83%降至0.6%以下。在闪速炉熔炼生产中可以通过从精矿喷嘴加入少量水淬冰铜或控制氧料比使少量铜精矿落入沉淀池(即反应塔控制少量的生料量)来实现降低沉淀池渣中Fe3O4含量并减少渣含铜的目的。