单通道井固井低黏微膨胀韧性水泥浆体系研究

2022-04-27吴雪平覃毅苏峰

吴雪平,覃毅,苏峰

[1. 中石化江汉石油工程公司钻井一公司,湖北潜江 433121;2. 中国石油集团渤海钻探工程有限公司第一固井分公司,河北任丘 062552;3. 中海石油(中国)有限公司深圳分公司,广东深圳 518000]

常规油气井井身结构一般有两级或多级油井工作液流动通道,一级通道是油气生产套管通道;其他级是用于封隔复杂地层或循环压井等功用的表层套管或技术套管通道;而单通道井只有一级油井工作液流动通道即生产套管通道,没有表层套管及技术套管环形通道,两者结构对比见图1[1-2]。运用单通道井钻完井技术能够将钻完井作业经费降低20%左右,较适合作业经费不高、地层相对稳定的井[3]。虽然单通道井简化了井身结构,但后期还会有射孔、封井等作业,这些作业对水泥石的封固效果提出了极高的要求,如果水泥石性能不达标,后期修复较为困难。

图1 2种井型井身结构示意

与常规井固井相比,单通道井固井具有以下几点特殊性[4-7]:

1)一般单通道井井眼较小,固井作业水泥浆的流通通道窄,故流动阻力大,易形成窜槽,易导致顶替效率差,因此要求固井水泥浆有较好的流变性。

2)环空间隙小致使水泥浆流动阻力增大,易造成泵压增高,使水泥浆易于失水和脱水。此外,对于压力窗口窄的地层易于出现漏失。上述两点要求水泥浆的滤失量低且稳定性要好。

3)对于射孔完井而言,由于单通道井只有一层水泥环,要求射孔后水泥环完整性较好。若水泥石韧性不佳,射孔后出现崩塌,后期生产中极易导致井口环空带压等工况。故要求水泥石应具有较好的力学性能。

4)一般情况下水泥浆凝固后会有一定的收缩,水泥石收缩造成其一、二界面形成微裂隙,导致井底油气水上窜,引起不必要的井底复杂。这要求水泥石具有一定的膨胀性。

基于单通道井对固井水泥浆的要求,通过室内试验进行了固井添加剂评价研究,建立了一套适用于单通道井固井用的低黏微膨胀韧性水泥浆体系,同时对构建的水泥浆体系进行了评价。

1 试验材料与方法

1.1 试验材料

G级油井水泥,冀东水泥股份有限公司;胶乳液,吉林科隆化工有限公司;降失水剂DPT、HE-11、CMS、CHC、SCY,缓凝剂PQS、OAS、NPB、HP-2,湖北江汉石油技术公司,以上试剂均为工业级;流型调节剂LPG,膨胀剂PUB,实验室自制。

1.2 试验方法

水泥浆体系的配制及性能参数的测定参照GB/T 19139—2012《油井水泥试验方法》。

2 低黏微膨胀韧性水泥浆体系关键材料研究

2.1 流型调节剂研究

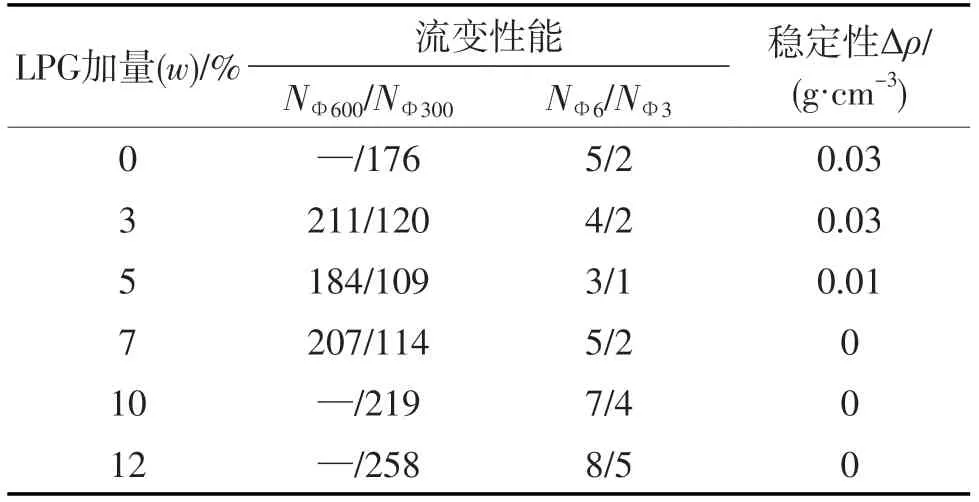

流型调节剂是水泥浆体系研究的重点,自制的代号为LPG的流型调节剂是一种活性固体材料,通过粒径级配的方式来达到与G级水泥良好的协调作用,一方面降低水泥浆的流变性,另一方面提升水泥浆的沉降稳定性。评价了不同LPG加量对水泥浆流变性能及稳定性的影响,结果见表1。

表1 流型调节剂LPG对水泥浆性能的影响

由表1可见:水泥浆随着LPG加量的增大先变稀后变稠。这是因为LPG比常规G级油井水泥颗粒更粗,LPG颗粒占总颗粒的比表面积小,假定配浆水不变,LPG颗粒吸水更少,体系中游离水更多,因此水泥浆的流变性就好。同时,由于LPG本质是固相颗粒,加量达到一定的程度对水泥浆就有增稠作用,故当 LPG加量不大时,能够起到改善水泥浆流变性的作用。但掺入达到一定量后,LPG的增稠效应占主导作用。通过表1中的结果可知,当LPG加量(w)在7%左右时,对水泥浆流变性性能提升效果最好。

2.2 膨胀剂研究

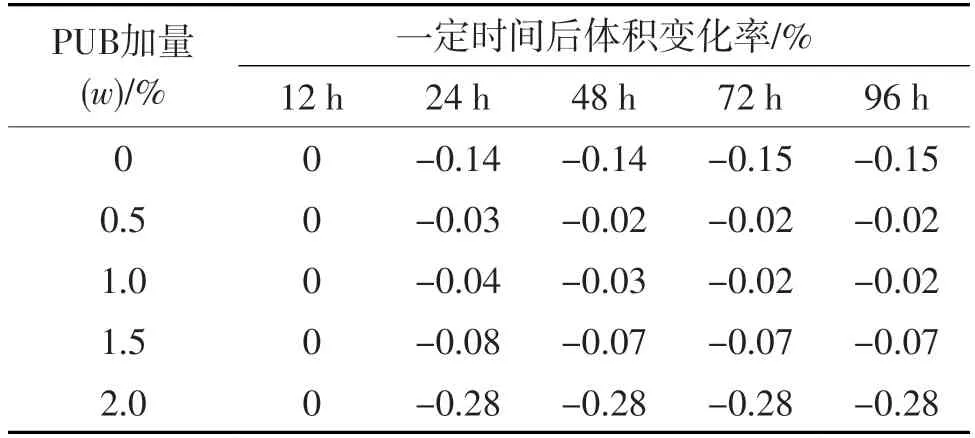

在水泥浆中加入膨胀剂,可以有效地降低水泥浆凝固在水泥环一、二界面形成微裂隙的大小。常见的油井水泥膨胀剂有铝粉类膨胀剂、碱土金属氧化物和硫铝酸盐类等,硫铝酸盐类与铝粉类膨胀剂由于存在技术瓶颈因而使用较少,而依靠水泥水化完成后期产生氢氧化物为膨胀源的碱土金属氧化物运用较广泛[8-9]。在高温高压环境下,掺入碱土金属氧化物膨胀剂的水泥石收缩量小。在水泥浆中加入自制的代号为PUB的碱土金属氧化物膨胀剂,考察不同PUB加量对水泥石膨胀性能的影响,结果见表2。

表2 PUB加量对水泥石膨胀性能的影响

由表2可见:在一段时间内,水泥固化后均会有一定的收缩,而膨胀剂的加入能够很好地抑制水泥石的收缩程度。然而膨胀剂加量并非越多越好,添加膨胀剂的目的是控制水泥体积收缩,阻止水泥石发生收缩在井筒一、二界面形成微裂隙。若水泥环膨胀效果较强,则必然对套管产生不利影响。因此,膨胀剂加量(w)在0.5%~1.0%时,能够很好地抑制水泥石的收缩。

2.3 增韧剂研究

通常情况下,在水泥浆加入胶乳液后,水泥浆水化过程中会有胶乳颗粒包裹在水化产物表面,最终形成胶乳薄膜覆盖的C-S-H凝胶。这种薄膜在水泥颗粒缝隙间起到桥接作用并阻止微裂缝的发展,与不加胶乳液的水泥浆相比,水泥浆中加入胶乳还能够提升水泥环与一、二界面的胶结强度,增强水泥石韧性与抗冲击性能,保证射孔施工后孔隙光滑,水泥环的完整性[10]。不同加量胶乳液对水泥石性能的影响见表3。

表3 胶乳液加量对水泥浆性能的影响

由表3可见:胶乳液的掺入能够显著地提升水泥石的力学性能,特别是能够显著降低水泥石的弹性模量,即水泥石受外力发生脆性破坏的几率降低。但是,胶乳液加量太大会影响水泥浆的施工性能,会有一定程度的增稠。当胶乳液加量(w)为7.5%时,对水泥浆综合性能提升效果较好。

2.4 降失水剂研究

水泥浆降失水剂的作用是将水泥颗粒分散并形成反絮凝效果,该反絮凝效果促使水泥浆形成一层致密的泥饼以控制失水[11]。为了筛选性能优良的降失水剂,在降失水剂加量(w)均为5%的条件下,对不同的降失水剂进行优选试验,结果见表4。

由表4可见:代号为DPT和CMS的2种降失水剂对于降低水泥浆的失水效果较好,而且相对其他试样,这2种降失水剂还能够改善水泥浆的流动性;但采用CMS所配制的水泥浆稳定性相对较差,综合考虑选取DPT作为水泥浆体系的降失水剂。

表4 降失水剂的优选

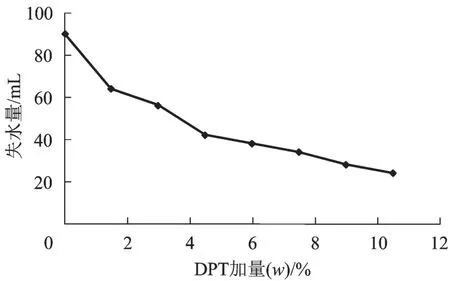

DPT降失水剂为2-丙烯酰胺-2-甲基丙磺酸聚合反应后所得到分子量为中等的产物,该材料成本较低。为了确定DPT的最优加量,通过室内试验进行了进一步评价,评价结果见图2。

由图2可见:随着DPT加量的增大,水泥浆的失水逐渐降低;当DPT加量(w)在5%左右时,降失水剂对水泥浆失水量降低幅度变缓。因此,DPT降失水剂的加量(w)优选为5%。

图2 DPT加量对水泥浆失水的影响

2.5 缓凝剂研究

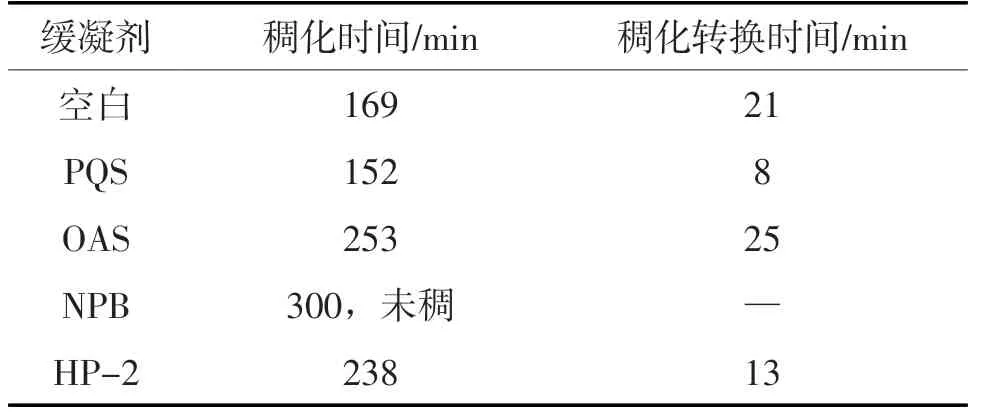

稠化时间是保证固井施工安全重要的参考指标。对于现场施工,在保证固井施工顺利完成的前提下,要求尽可能地缩短水泥浆的稠化时间,这是为了有效避免因水泥浆的析水或失水可能导致气窜或水侵等复杂情况[12]。当井底温度高于50 ℃时,需对水泥浆采取缓凝措施,为了筛选适用于单通道井固井水泥浆的缓凝剂,在缓凝剂加量(w)均为0.6%的条件下,在实验室内进行不同缓凝剂的评价,结果见表5。

表5 缓凝剂的筛选评价

由表5可见:在缓凝剂加量相同的情况下,部分缓凝剂缓凝效果达不到要求,还有部分缓凝剂稠化转换时间太长,不利于施工安全;而代号为HP-2的缓凝剂对水泥浆缓凝效果较好,且稠化转换时间短,利于现场安全作业。因此,选取HP-2作为水泥浆体系的缓凝剂。

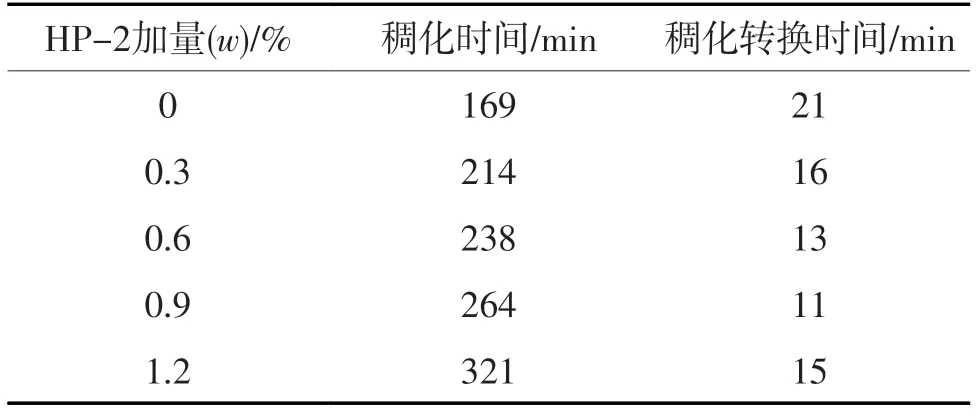

为了考察缓凝剂HP-2加量对水泥浆稠化性能的影响,通过室内试验进行了进一步评价,试验结果见表6。

表6 HP-2加量对水泥浆稠化时间的影响

由表6可见:水泥浆的稠化时间随着缓凝剂加量的增加而逐渐延长,但水泥浆从流动状态到胶凝状态的转换时间均小于20 min。由于单通道井井深普遍较浅,固井施工时间一般较短,因此选取HP-2的优选加量(w)为0.4%。

3 自修复水泥浆体系性能评价

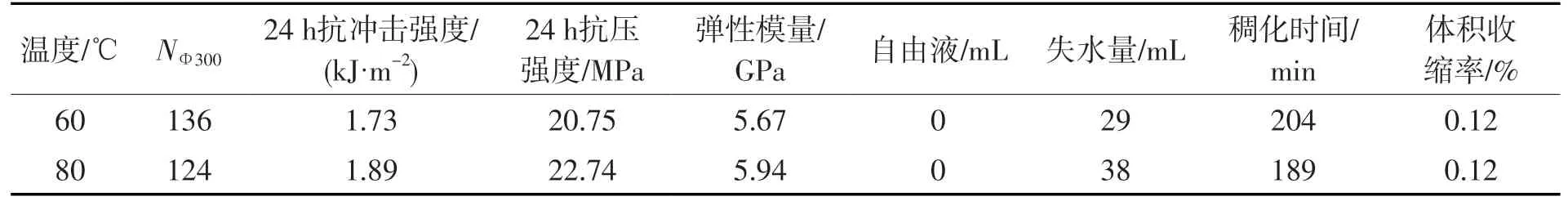

基于上述的研究,得到的1.90 g/cm3低黏微膨胀韧性水泥浆体系的配方(w)为:100% G级水泥+42%淡水+7%流型调节剂LPG+1%膨胀剂PUB+7.5%胶乳液+5%降失水剂DPT+0.4%缓凝剂HP-2+1%消泡剂,水泥浆体系综合性能评价结果见表7。

表7 低黏微膨胀韧性水泥浆综合性能评价结果

由表7可见:所配制的水泥浆体系黏度较低;60 ℃测得水泥石24 h的抗压强度为20.75 MPa,抗冲击强度为1.73 kJ/m2,表明水泥浆凝固后具有优良的力学特性;水泥石弹性模量低于6 GPa,说明水泥石抵御外力发生形变的能力较好;与未加入膨胀剂水泥浆体系对比,低黏微膨胀韧性水泥石稳定后测得体积收缩减少0.12%,体现水泥石的微膨胀性,能够抑制水泥石凝固后部分收缩;此外,水泥浆30 min失水量控制在38 mL以内,表明水泥浆在井筒环境下不会出现快速脱水,导致井筒压力变化出现固井施工复杂;水泥浆自由液为零,说明水泥浆稳定性较好;水泥浆稠化时间随着温度的升高变短,表明水泥浆体系不会随温度的变化出现稠化时间反转,实际施工中可以根据井底温度对缓凝剂的加量进行调整。综合分析,开发的低黏微膨胀韧性水泥基体系满足单通道井固井作业对水泥浆性能的要求。

4 结论

通过室内试验进行了固井添加剂评价研究,开发了一套适用于单通道井固井用的低黏微膨胀韧性水泥浆体系。

1) 流型调节剂LPG能够在保证水泥浆稳定性的情况下降低水泥浆黏度;膨胀剂PUB可以有效的降低水泥浆凝固的收缩量;增韧剂胶乳液能够使水泥石具有足够的形变能力。

2)优选的降失水剂DPT、缓凝剂HP-2与水泥浆配伍性较好,并能够控制水泥浆的失水量及调节水泥浆的稠化时间。

3)低黏微膨胀韧性水泥浆体系低黏、稳定性好;水泥石微膨胀且力学性能好;水泥浆的稠化时间可调;水泥浆性能受温度影响小,能够满足单通道井对固井水泥浆性能的要求。