织物剪切变形性能测试与表征

2022-04-27杜赵群

阳 丹,杜赵群,刘 贵

(1.东华大学产业用纺织品教育部工程研究中心,上海 201620;2.福建省纺织产品检测技术重点实验室(福建省纤维检验中心),福州 350026)

织物风格是人对织物本身所固有的物理力学性能和形态特征所做出的综合反应,织物的风格特征主要取决于织物的弯曲性能、剪切性能、压缩性能、拉伸性能以及表面摩擦性能等低应力力学性能[1-2]。其中织物的剪切变形性能是织物能够形成许多复杂曲面的最主要原因,在实际应用中,纺织面料要经过大量的复杂变形,剪切变形性能较差的织物,受到剪切力作用时很容易出现斜向起拱,或者在起拱以前产生的剪切变形量很小[3-4]。这类材料若制成服装,不仅曲面造型困难,而且在人的肢体活动时服装会因为出现皱状波纹而不美观,因此织物剪切性能的研究在实际应用具有很重要的意义。

目前,织物剪切变形测试仪器主要有FAST测试[5]、相框剪切测试[6]以及KES-FB1测试[7],其中FAST方式是对与织物经向成45度方向的长方形试样进行拉伸测试表征,在测试过程中,随着拉伸变形逐渐增加,织物中纱线发生相应的剪切变形。相框剪切测试装置使用滚动轴承减少了连杆之间的摩擦,使得夹具运动更加流畅,并且织物受力更加均匀,但操作过程复杂、可重复性差[8]。KES-FB1剪切试验仪测试是测得织物在小变形下剪切性能,测得结果比较准确,但造价昂贵,因此在一定程度上限制了它们的普及应用。

为开发更加简易低成本的实用仪器,避免进口昂贵的仪器设备,本文自行设计织物剪切变形测试夹持装置,通过在拉伸试验主机上加装夹持装置,对30块不同风格织物进行剪切变形性能测试,利用SPSS统计软件进行相关性和回归性分析,并且使用相对误差分析方法,计算测试结果与KESFB1剪切试验仪相对误差,阐释该装置表征织物剪切变形性能表征方法的可靠性,以及与KES-FB1剪切试验仪的一致性。

1 试验部分

1.1 试样准备

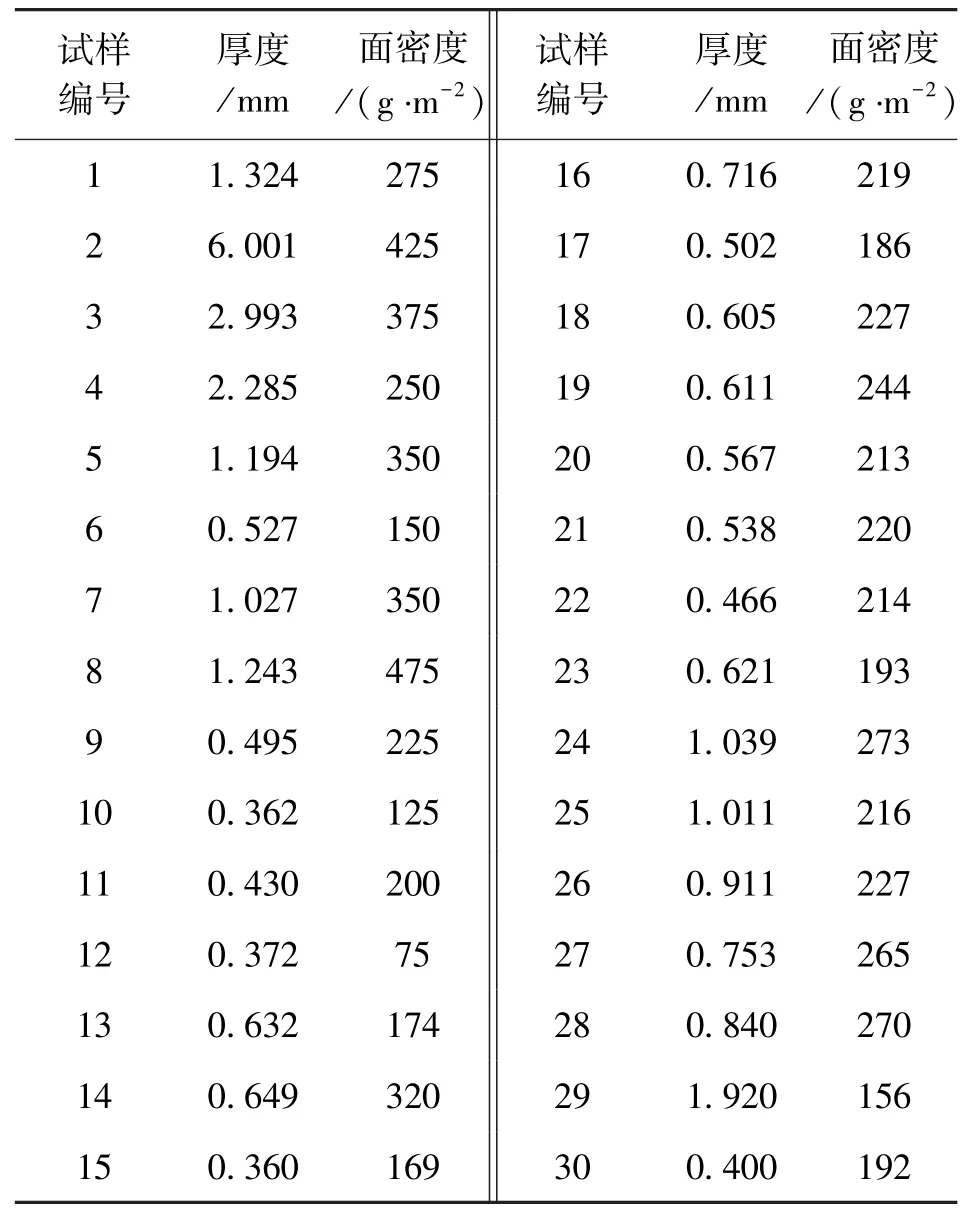

选取30块不同风格的织物,在距布边或制品缝制边缘至少150mm,裁取经向和纬向试样,试样基本参数如下页表1所示。自制装置试样尺寸为20cm×20cm,试验时经纱与夹持器垂直的试样为经向试样,纬纱与夹持器方向垂直的试样为纬向试样。使用KES-FB1剪切试验仪测试织物剪切变形性能,测试试样尺寸为20cm×20cm。

表1 试样基本参数

1.2 织物剪切变形性能测试

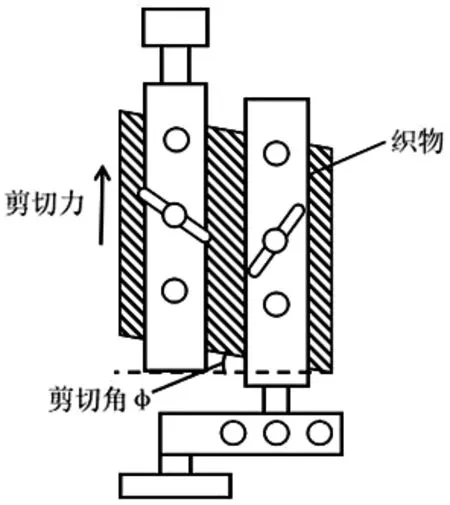

1.2.1 物理结构

将自行设计的织物剪切性能测试夹持装置(如图1所示)加装在拉伸试验主机(如图2所示)上,使得被测试样在低应力下受拉,由电脑输出数据和试验曲线。拉伸试验主机主要包括力传感器、传感器罩、伺服电动机以及上、下夹持器,外形尺寸为:W400×D540×H1380mm,测试精度≤±0.5%FS。上、下两夹具平行安装于拉伸试验主机上,下夹具位于右侧固定不动,上夹具为动夹持器,可通过调整下夹具下方销子位置来调整织物的夹持宽度。

图1 剪切性能测试夹持装置

图2 拉伸试验主机外观

1.2.2 测试原理

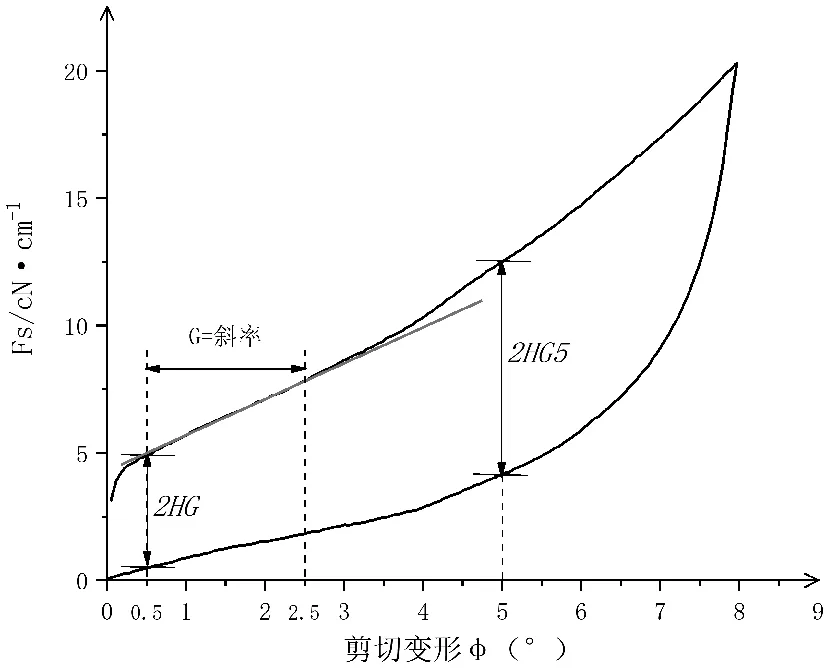

织物剪切变形装置原理图如图3所示。上夹具沿夹持线的平行方向移动对试样进行剪切,织物受到自身平面内的力或者力矩作用时,经纬向的交角发生变化,当剪切角φ从0°增加至规定剪切角时,上夹具以相同速度返回至初始位置,传感器测得织物的剪切力大小,得到试样剪切应力—剪切角关系曲线图,将试样旋转180°继续测试,取两次测试结果的平均值,则试样的一个方向剪切变形性能测试完成。由试样剪切应力—剪切角关系曲线图,可以得到试样的剪切刚度和剪切滞后距。剪切刚度或抗剪切刚度G,表示面料抵抗剪切变形的能力,定义为单位剪切变形时单位宽度试样上所受剪切力,cN/cm∙(°)。剪切滞后矩为剪切和回复至规定剪切角时剪切应力之差,cN/cm。剪切滞后矩表示织物在一个剪切周期中能力的损失。

图3 剪切测试装置原理图

式中:G为剪切刚度,cN/cm∙(°);Fs为单位宽度试样上的剪切力,cN/cm;φ为面料的剪切变形角度,(°)。

1.2.3 实验参数设置

设定测试过程中最大剪切角8°,上夹具移动速度为25mm/min,两夹头夹持的试样宽为4.5cm,上夹具向上运动6.3mm,则根据三角函数关系可知,织物产生的剪切变形角φ范围为0°~8°。剪切应力FS—剪切角φ特征曲线如图4所示,初始阶段几乎成为一条直线,并且回复曲线与剪切变形曲线不重合。

图4 剪切应力—剪切角特征曲线

2 测试结果与分析

2.1 测试结果

采用自制装置和KES-FB1剪切试验仪对标准大气温湿度((20±2)℃,湿度(65±3)%)下的30块织物剪切性能指标进行测试。为方便两种设备测试结果的对比分析,2种方法均对试样经向、纬向进行测试。两种装置剪切刚度测试统计结果如表2所示,变异系数(CV)和最大值与最小值结果显示了所选试样剪切性能具有较大差异性,适用于织物剪切性能研究,且自制装置可以较好地区分织物的剪切性能。

表2 试样剪切刚度测试统计结果

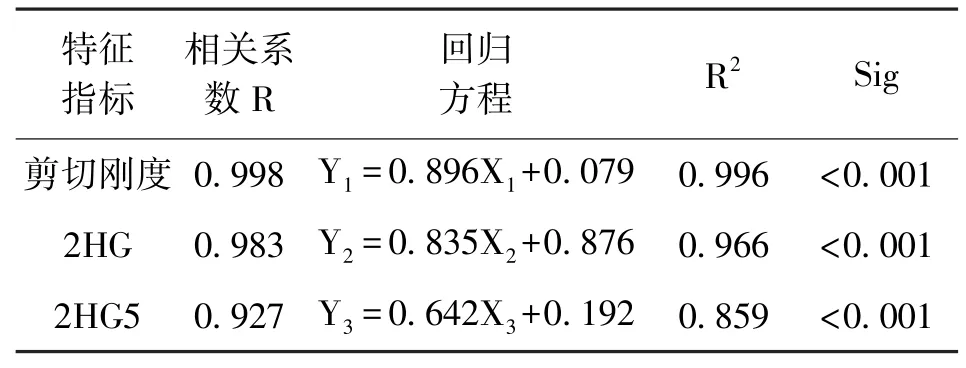

2.2 对比验证

使用SPSS软件进行双变量相关性分析,得到自制装置与KES-FB1剪切试验仪所得剪切刚度和剪切滞后矩相关性系数。如表3所示,两种测试装置对应特征指标的相关系数均大于0.9,并且以自制装置测试的特征指标为自变量,相应KES测试指标为因变量,得到两种装置对应特征指标的线性回归方程,根据判定系数R2在Sig<0.001均大于0.85,说明两种装置的各指标测试结果都具有高度相关性,自制装置可以有效表征织物剪切性能。

表3 两种装置对应特征指标相关性分析

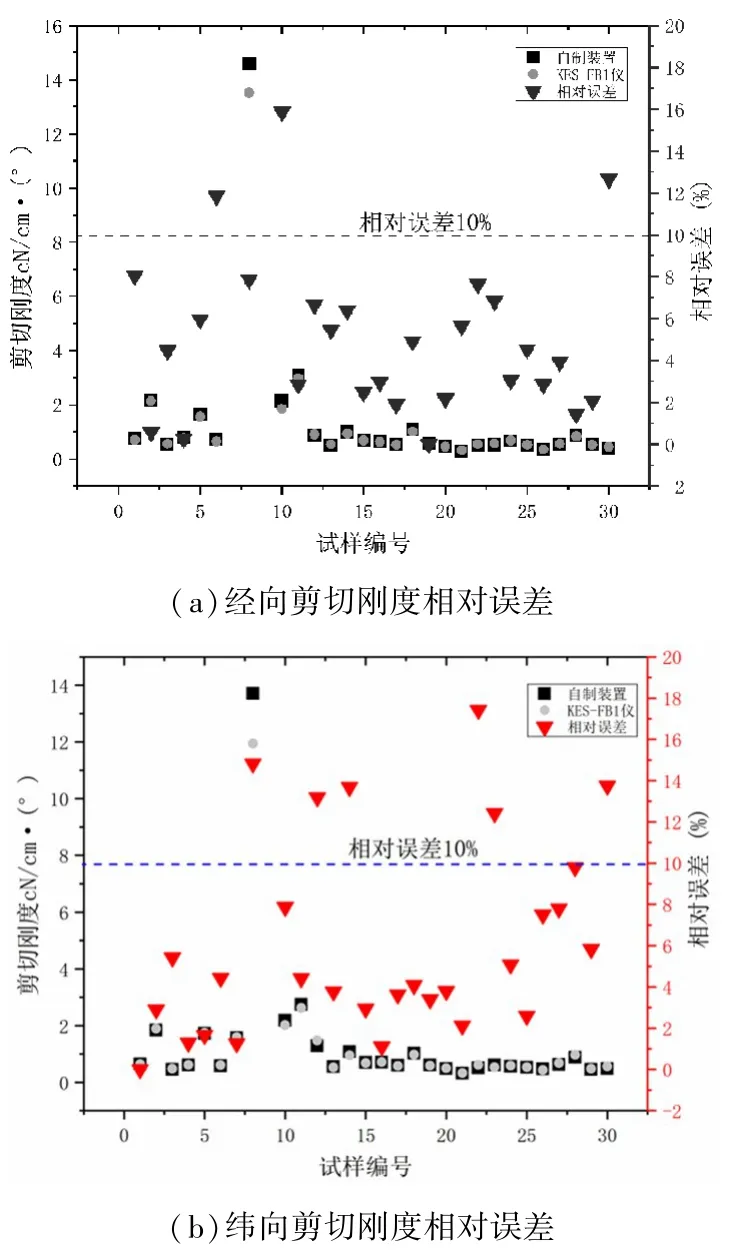

为了分析自制装置与KES-FB1剪切试验仪测试结果的一致性,使用相对误差分析方法,分析自制装置测试结果偏离KES测试结果值的大小。两者相对误差计算结果如图5所示,可见,试样经向和纬向剪切刚度的相对误差大多数集中在10%以下,平均相对误差在5%左右,说明两种装置测试结果具有很好的一致性。有几块织物的相对误差大于10%,主要原因是:对于弹性较大或者表面具有褶皱效果的试样,两种测试装置对试样进行测试时,由于织物结构松散或者表面褶皱的存在,在测试初始时试样处于平整状态不完全相同,则作用在纱线上的初始剪张力不同,因此测得结果产生偏差。其次,两种测试装置的差异主要表现在自制装置的试样有效夹持宽度为4.5cm,KES-FB1剪切试验仪的试样有效夹持宽度为5cm。较大的试样夹持宽度使得织物在测试过程中容易出现褶皱,织物在剪切测试过程中,织物受到的剪切作用,并不是面积固定的纯剪切,而是沿着矩形剪面的一对角线方向拉伸,另一对角线方向压缩,因此出现褶皱,产生测试结果误差。自制装置通过减小试样夹持宽度来避免试样在测试过程中产生褶皱,更加客观表征织物剪切变形性能。

图5 剪切刚度相对误差结果

3 结论

本文通过自行设计夹持装置,提出一种简易低成本的织物剪切性能测试方法,通过分析测试曲线,提取表征织物剪切性能特征指标,使用相关性和相对误差分析方法对测试结果进行分析。分析结果表明,两种测试装置对应的特征指标相关系数均大于0.9,说明自制装置能有效表征织物剪切变形性能;两种测试装置测得剪切刚度的平均相对误差在5%左右,说明自制装置与KES-FB1剪切试验仪测试结果具有很好的一致性,因此自制装置能客观有效表征织物的剪切变形性能,且提供了比KES-FB1剪切试验仪更加低成本的测试仪器。