基于小波分析的离心式注水泵机械振动实时监测方法

2022-04-26王冬冬

王冬冬,孙 茜

(华北石油通信有限公司物联网技术设计研究所,河北 沧州 062552)

0 引言

经济发展提高了石油需求量,如何保障油田安全、高效生产,已经成为急需解决的问题。注水采油技术是目前油田应用最广泛的开采方式,注水泵作为采油系统中的关键设备,会随着石油需求量的提高,增大注水压力,同时需承担的负载逐渐加重,故障发生频率越来越高。此外,注水井在回注污水过程中,由于水质差、温度高,部件使用寿命缩短,容易引发重大事故,耽误油田正常生产。现阶段,注水泵状态监测还只能依赖工作人员通过便携式仪器进行故障诊断。由于油田面积广阔,每个注水站的位置相距较远,为监测工作带来不便,工作效率极低,甚至因为不能及时发现故障,造成经济损失。

因此,如何高效监测注水泵机械振动情况,成为相关学者重要课题。文献[1]提出一种基于自适应采样的机械振动算法。利用自适应脉冲采样采集当前信号,从时域和频域两方面分解信号,使用突变检测模型处理分解结果,通过差值算法重构信号实现监测。文献[2]利用调制宽带转换器监测信号。在频域内根据振动信号能量分布情况划分频谱片段;结合最高频率、确定谱带数与最大带宽,设计一种调制宽带转换器完成振动信号采样与监测。

上述方法虽然有效解决监测效率低的问题,但采集的监测信号中信息量较少,难以准确看出离心式注水泵的故障类型。为进一步提高监测效果,本文利用小波分析方法实时监测注水泵机械振动状况[3],小波分析作为信号处理的有效手段,可清晰表达出信号的奇异性,与其他信号分析方法相比更加细致可靠。本文使用压电式传感器设备采集振动信号,再通过连续小波变换提取信号特征,根据不同特征判断设备是否出现故障,达到实时监测的目的。

1 离心式注水泵结构与动力学特性分析

1.1 注水泵工作流程与特征

离心注水泵开启后,叶轮跟随泵轴转动,叶片间的液体也会旋转,在离心力作用下[4],液体会甩向边缘。在此过程中,液体得到能量,压力升高,流速变大。

注水泵整体结构具有下述特征:叶轮选取具有超高水力效率的封闭式叶轮;吸入室与压出室分别采用圆形与半螺旋形结构,保证液体均匀的流出;封闭环只安装在泵体上,轴封利用机械密封[5]方式,延长使用寿命,减少能量消耗,避免液体泄漏。

1.2 常见故障类型分析

a.不平衡。在所有注水泵故障类型中,该故障发生频率最高。造成故障的原因是轴心质量分布不均,旋转过程中生成离心力,进而引起振动。

b.不对中。指2根相互连接的轴线没有完全重合,出现该现象时,径向与轴向振动也会同时发生,甚至严重时还会生成谐波。不对中产生的原因主要为:安装时没有考虑热胀冷缩现象;设备自身内应力没有完全去除,导致变形;附件质量不佳,造成机组错位与变形。

c.机械松动。因部件不够紧固导致的,通常表现为谐频上产生很大振幅。

d.电磁振动。因电磁力因素生成的振动,电源频率是它的基本频率形式。

e.油膜振荡[6]。注水泵机组中,通常利用滑动轴承支撑转子系统,滑动轴承工作过程中需依赖油的粘性,当油流受到挤压时,生成油膜压力,它会反作用于轴径,导致轴径与轴承面分开,起到润滑效果。但如果出现压力失稳现象,会出现油膜振荡。

1.3 动力学模型建立

分析注水泵动力学特征可更好地了解注水泵工作原理,有助于传感器设备选型和测量点确定,保证监测范围的最大化。

设定电流与电压获取电动机的输入功率为NS,则注水泵的输入功率为

Nt=NS+PPin·GP/3.6

(1)

Nt和PPin分别为注水泵输入功率与入口压力;GP为注水泵流量。

设计算水泵输出功率为Nu,则注水泵损失功率[7]为

Nmp=Nt-Nu

(2)

注水泵产生的效率为

(3)

上述即为综合注水泵输入、输出功率与瞬时功率的动力学模型。

2 基于小波分析的注水泵机械振动实时监测

2.1 机械振动信号采集

a.传感器选型。

传感器是采集振动信息的主要设备,可完成非电量与电量二者的变换,是整个离心式注水泵机械振动实时监测的基础,其性能好坏直接影响监测精度。

需要结合所测项目选取对应传感器材,一般要具备测量区间广、灵敏度高且结构不能太过复杂等特性,以满足静、动态等不同信号测试要求。

本文针对的是离心式注水泵,其振动特征表现为频率高、加速度差异大,但位移相差很小。本文选用压电式传感器作为信号采集装置。此类传感器包括2个压电片,在上方摆放较重的质量块,且行进预加负载,当传感器获得振动信号时,质量块随之振动,因惯性因素,压电片会生成电压。

当压电传感器和放大器同时使用时,灵敏度计算式为

(4)

Q为传感器产生的电荷量;a为加速度。

b.信号采样与量化。

采集振动信号时,频率需按照采样定理进行设置,如果信号中存在最高频率fmax,当采样频率fs符合下述要求时,得到质量较好的信号,不容易出现混叠与失真状况。

量化就是将模拟量变换成数字量,量化电平则是满量程电压VFSR和2的N次方之间的比值,N描述数字信号Xd的位数。

在量化过程中,码位扩展会受到制约[8],存在一定误差,考虑到这种不确定性因素会降低监测精度,为此将其定义为噪声。

(5)

经过上述量化处理后,在完成模拟与数字信号之间的转化[9]的同时,也降低了噪声影响,方便信号分析。

2.2 信号实时监测的实现

将小波分析法应用在信号的实时监测中,经过分解不同频带上的信号,获得信号特征和对应向量。对于注水泵不同故障状态,通过小波分析获得的特征向量是有很大差异的,结合此种差异即可获得实时监测结果。

机械振动信号大多表现为时域波形,具备直观、便于理解的特征,包含的信息量非常丰富。小波分析可完成时频域的信号变换,准确且全面提取机械振动信息。

(6)

(7)

通过式(7)可获取小波变换系数为

dj,k=Wψf(2-j,k2-j)=(f,ψj,k)

(8)

此时,ψ(x)为正交小波,重构表达式为

(9)

假设ψj,k(x)组成L2(R)的正交规范基,则L2(R)可通过ψj,k(x)的线性变换得出,针对任意函数f(t)∈L2(R),可获得其展开形式,即

(10)

由上述分析可知,k实际上是平移位置,因真实信号能够近似成时域有限,所以k的取值范围也是有限的。j为信号所在频率区间,同样取值有限。

小波分析比较适合含有丰富低频成分的信号,如果信号中低频成分较少,此时需引入小波包理论分割小波空间,生成多个子空间,保证信息不丢失前提下,收集更多低频信号特征。

(11)

其中,x=1,2,…,2j;H(x)与G(x)均为正交滤波器[10],H(x)和尺度函数相关,G(x)和小波函数相关。

经上述操作后,传感器信号映射在由小波伸缩与平移形成的基函数中,分解各频带上的信号,并保证初始信息不丢失,实现注水泵振动信号的实时监测。

3 仿真实验分析

3.1 实验设备选取与参数设定

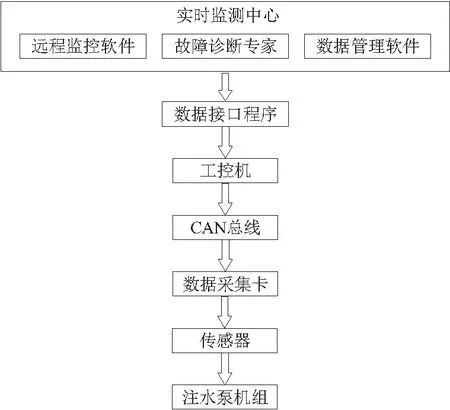

为验证所提监测方法性能,选取某采油厂作为实验目标,对场内的离心式注水泵机械振动情况进行实时监测。本次实验使用的监测系统结构如图1所示。

图1 监测系统结构

图1中注水泵的主要技术参数为:型号为5ZB,135 m冲程,380次/min冲数,0.05 MPa吸入压力,35 MPa排除压力,80.23%泵效。

传感器的主要技术参数:型号为YD-64D,0.3~8 000 Hz频率,15.2~16.8 pC/ms-2灵敏度,-25~+130℃工作温度,21 kHz谐振频率。

除图1显示的系统相关设备外,额外需要液晶显示器、激光打印机与不间断电源各1台,确保系统采集数据的完整性,提高监测设备的可靠性。

3.2 测点选取

针对注水泵机械振动的实时监测,选取合适的测点尤为重要。通常情况下,测点应选择在注水泵容易发生振动的部位,能够清晰反映设备自身运行状况。因此,选取过程中需遵循下述原则:

a.原则一,最大程度与注水泵轴承接近。

b.原则二,分别在水平、垂直与轴向等不同方向均设置数量相同的测试点。

c.原则三,对选取的测点做好标记,保证采集数值的可比性,便于实验数据处理与分析。

3.3 机械振动信号去噪能力测试

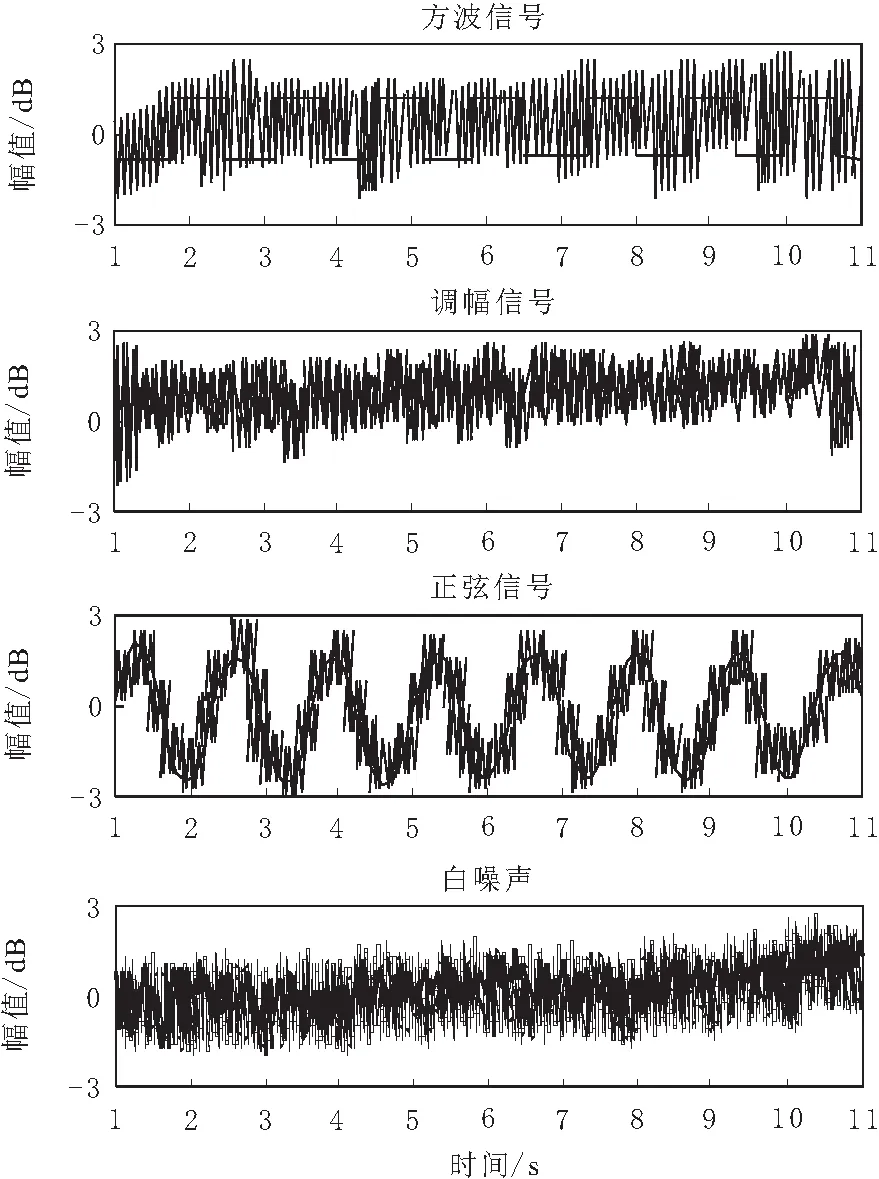

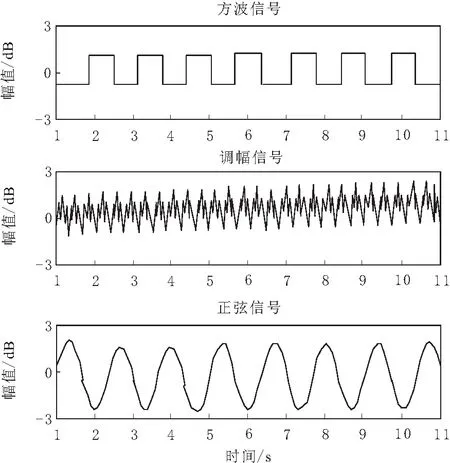

假设监测过程中共存在方波信号、调幅信号、正弦信号与白噪声4种信号源,初始信号波形如图2所示。利用随机混合矩阵对4种信号源进行混合处理,获得的信号如图3所示。利用小波分析法处理该监测信号,处理效果如图4所示。

图2 初始信号波形

图3 混合后的信号波形

图4 处理后的信号波形

由图2~图4能够看出,混合后的信号基本看不出原始信号波形,但是利用小波分析方法重构后的信号与初始信号波形基本一致,且白噪声信号被有效去除,只有在正弦信号的峰值处存在一些。这是因为在采样过程中,严格遵循采样定理,保证小波重构后的信号不会出现混叠与失真现象,使监测信号包含更多信息。

3.4 故障监测结果测试

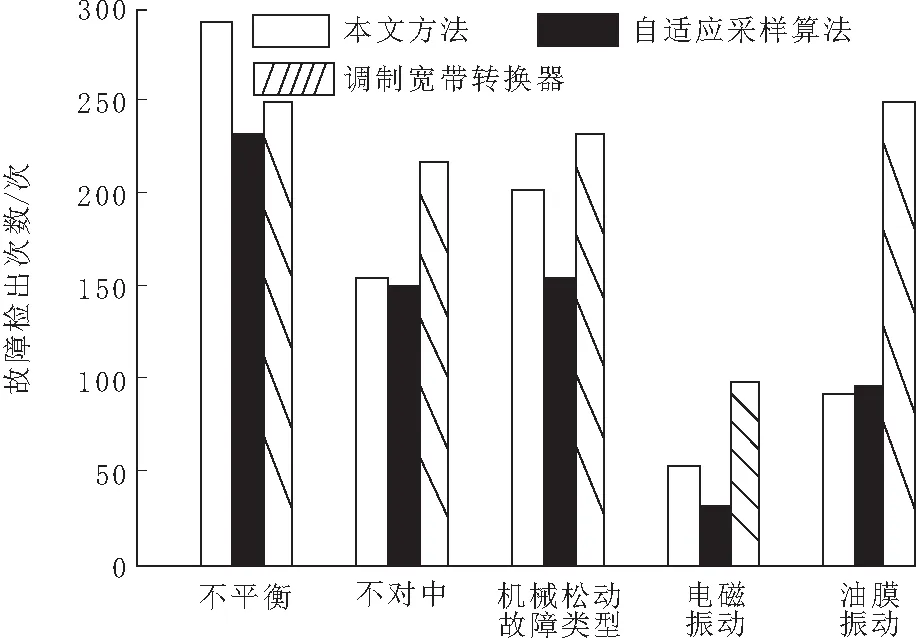

随机进行15 896次监测实验,设定不平衡故障286次、不对中152次、机械松动201次、电磁振动52次、油膜振动89次,利用所提算法、自适应采样方法和调制宽带转换器进行监测。对于不同故障类型,根据监测波形得到的各方法故障检出次数如图5所示。

图5 不同监测算法故障检出次数对比

由图5可知,本文方法无论对于哪种类型的故障均有很好地检出效果,检出率都能在95%以上。这是因为本文方法获得信号波形较为清晰,能够更好地表现出每种故障信号的特征,因此具有较高的识别率。

4 结束语

本文将离心式注水泵作为研究目标,采用小波分析方法监测其机械振动信号,通过信号特征识别出故障类型。仿真实验证明了该方法具有较好的信号处理能力,提高故障识别率,为注水机组运行提供安全保障。虽然通过振动可反映出注水泵的运行状态,但是在工作时,温度、压力等其他因素同样会对系统造成影响,因此要进一步提高监测效果,还要综合考虑多方面因素影响。