40 m/1000 t 级预制箱梁外观色差成因与对策

2022-04-26王中华姜骞

王中华,姜骞

(江苏苏博特新材料股份有限公司 高性能土木工程材料国家重点实验室,江苏 南京 211103)

0 引言

我国时速350 km 的高铁建设大多采用无砟32 m 简支箱梁,梁体重量900 t。近年来,由于设计的改进,一种40 m 简支箱梁逐渐被推广使用。

40 m 简支箱梁相对于既有无砟32 m 简支梁最大变化为梁体全长增加8 m,跨度增加7.8 m,梁高增加20 cm,截面尺寸较32 m 梁更薄。 因此,新型箱梁对混凝土的性能要求更高, 客观上也对混凝土浇筑施工工艺提出更严格要求。

某制梁场承担着40 m 新型箱梁的生产任务,然而在生产过程中发现箱梁普遍存在外观质量问题, 箱梁腹板位置1/3~2/3 高度位置存在分层色差,且在分层线附近往往伴随着混凝土颜色偏深、甚至发黑现象,严重影响外观质量。

为了深入分析40 m/1 000 t 级预制箱梁外观缺陷的成因并提出质量控制措施, 通过调研生产与施工全过程,结合以往既有类似案例经验,设计试验研究本工程外观缺陷产生的关键影响因素,并从混凝土材料品质控制、生产与浇筑工艺优化等方面提出改善建议。

1 调研分析

1.1 混凝土材料

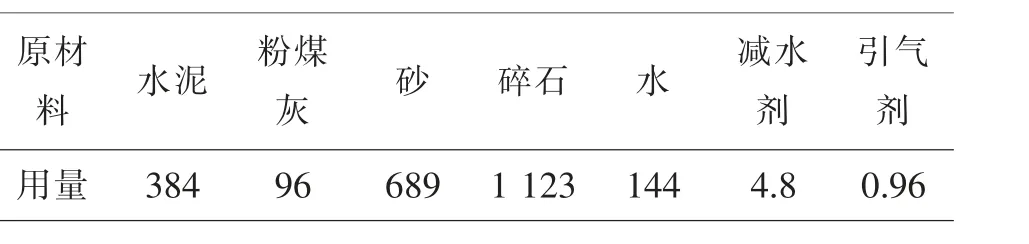

表1 是C50 预制箱梁混凝土配合比,所用原材料主要技术指标均满足施工图纸要求。根据理论配合比分别在室内试拌和机台生产试验的混凝土拌合物工作状态,混凝土拌合物各项工作性能指标均满足设计要求,拌合物兼具流动性与粘聚性。

表1 C50 预制箱梁混凝土配合比 单位:kg/m3

1.2 混凝土施工工艺

浇筑一榀40 m 箱梁需要约370 m3混凝土,其所使用物料远少于现场原材料储存量,实际生产过程中,出于保障混凝土强度的目的,普遍出现在原有配合比基础上扣除10 kg/m3用水量并增加减水剂掺量的现象。虽然通过降低用水量和提高减水剂掺量可以使混凝土达到相同的坍落度,但将导致其浆体黏度增大,混凝土通过泵送后易粘附在钢筋表面,造成布料困难。

浇筑施工时, 按底板→腹板→顶板顺序施工,其中底板处混凝土主要通过腹板位置下料浇筑,振捣以插入式振动棒为主, 偶尔使用附着式振捣器。由于梁高增加、截面尺寸减薄,因此造成施工时工人对振动棒插入腹板深度和位置的掌控难度加大,存在振动棒紧贴腹板外侧钢筋振捣现象,造成局部过振。

2 试验研究

根据现场调研结果, 设计了表2 中的C50 箱梁混凝土试验方案, 通过成型100 mm×100 mm×100 mm 混凝土试件观察在相同振动时间下不同坍落度对外观色差的影响(1#、2#和3#),以及通过扣水提高减水剂掺量制备混凝土在相同振动时间下不同坍落度对外观色差的影响(4#、5#和6#)。

表2 C50 箱梁混凝土试验方案

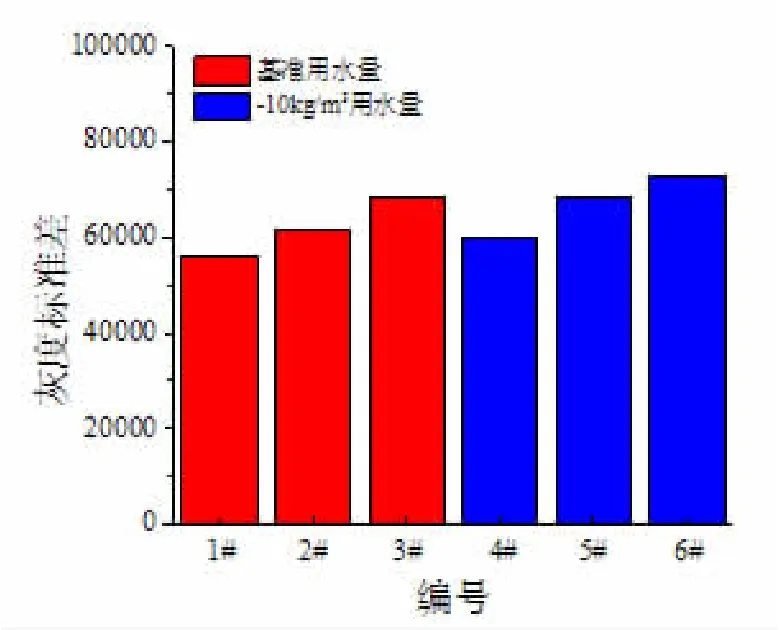

通过对比同一配合比的混凝土分别以不同坍落度浇筑后硬化混凝土的色差,随着两层浇筑混凝土坍落度之间的差异变大,硬化混凝土表面的色差也愈发明显。 为了避免肉眼观察误差, 试验采用Image-Pro Plus 软件对图片进行灰度处理并绘制灰度直方图,以其灰度标准差作为色差评价指标[1]。

从图1 定量对比可以发现:两层浇筑的混凝土坍落度相差越大,色差越明显,并且采用扣水方式生产混凝土将加剧这一现象的发生。

图1 混凝土试件外观图片灰度标准差

3 外观缺陷成因分析

3.1 原因分析

混凝土表层毛细通道过度连通导致孔溶液中氢氧化钙等成分随水分挥发沉淀后定向排列,造成颜色偏黑的视觉感受。黑斑出现的位置集中于腹板腰线以下或附近区域, 其他部位或内模处较少,因此可以排除环境因素和混凝土材料影响;根据现场调研情况分析,振捣棒紧贴钢筋处的过度振动造成局部混凝土表层毛细通道过度连通,硬化后表现为颜色发深偏黑。

根据箱梁腹板处分层色差出现的位置可以判断,分层处为腹板施工时混凝土的浇筑面,由于后浇筑混凝土与已浇筑混凝土未能有效融合,导致出现分层色差。 工艺上,前后两层浇筑混凝土之间未能有效振捣是引起色差的主要原因;材料上,在理论配合比基础上扣水制备的混凝土拌合物黏度偏大,加剧了两层浇筑混凝土融合的难度。

3.2 影响因素分析

3.2.1 材料

原材料中细骨料相对偏粗(细度模数3.0),砂率仅38%,导致混凝土中细颗粒含量相对不足,一方面造成拌合物包裹性不佳,另一方面混凝土耐振性降低,可能引起过振(微)泌水。

用水量偏低(144 kg/m3),实际生产中往往进一步扣水,易造成混凝土黏度偏高,一方面影响施工速度,另一方面加剧上下层混凝土融合的难度。

3.2.2 工艺

生产中,当采用多加减水剂扣水时,拌合物泵送后黏度大,附着在钢筋表面难以下料,必须依赖振捣棒长时间振动才能勉强入模。

施工中,底板处的混凝土主要从腹板位置浇筑填充,混凝土经过泵送后存在一定程度流动性损失和黏度上升,不利于穿过顶板和腹板处密布的钢筋进入底板,流动距离相对过长并且依赖振动布料导致拌合物存在浆骨分离和过度振捣的倾向。

4 外观质量改善建议与成效

4.1 配合比参数

根据实际使用细骨料细度模数及时调整砂率,目前使用细度模数3.0 的细骨料时宜提高砂率至42%。

4.2 拌合生产

在现有原材料品质条件下, 控制减水剂掺量1.0%, 根据砂石含水率通过用水量调整混凝土流动性,避免增加减水剂掺量导致拌合物泵后黏度过大、混凝土粘附钢筋无法下料。

4.3 浇筑振捣

采用“开天窗”工艺浇筑底板,避免底板混凝土从腹板位置下料,使腹板表面粘附浆体并处于过振状态。

腹板浇筑时, 在保证混凝土密实性基础上,适当缩短振捣棒插入振动时间,并应避免振捣棒始终插入不拔出的现象。

在振动棒表面每隔30~40 cm 处作标记,方便工人判断振捣棒插入混凝土的深度,避免插入深度不足导致上下层浇筑混凝土无法有效融合。

5 结语

箱梁腹板处黑斑色差的形成主要受材料和工艺两方面因素影响。 材料层面,生产时往往在理论配合比基础上扣水制备混凝土,混凝土拌合物黏度偏大、流动性不足,上下层混凝土融合困难,依赖长时间振捣才能完成布料填充;工艺上,过度振捣导致的局部微泌水是产生黑斑的主要原因,腹板处振捣棒未插入前一层混凝土充分振捣融合则易造成分层色差。

生产时严格按照理论配合比换算施工配合比,并根据细骨料细度模数采用合理砂率保障混凝土包裹性,兼顾混凝土流动性与粘聚性的统一,避免过振;采用有利于拌合物填充的浇筑方式(如“开天窗”),避免流动距离过长并且依赖振动布料导致拌合物浆骨分离和过振泌水的倾向。