氯化镁和硫酸镁复合溶液对镁质胶凝材料性能的影响

2022-04-26朱效甲朱倩倩朱芸馨朱玉杰

朱效甲,朱倩倩,朱芸馨,朱玉杰

(济南市杰美菱镁建材研究所,山东 济南 250031)

0 引言

镁质胶凝材料是无机胶凝材料中的一个重要分支,又分为氯氧镁、硫氧镁和磷氧镁水泥胶凝材料[1]。 其中硫氧镁水泥胶凝材料是由轻烧氧化镁粉和一定浓度的硫酸镁溶液组成的MgO-MgSO3-H2O 三元体系气硬性胶凝材料, 它既保留了氯氧镁水泥胶凝材料的部分优点, 也克服了氯氧镁水泥制品易吸潮返卤、锈蚀金属构件等致命缺陷,是镁质胶凝材料未来发展的方向[2]。 但是,传统硫氧镁水泥胶凝材料也存在力学强度偏低、 耐水性能较差等弊病。 为了解决氯氧镁水泥胶凝材料及制品易吸潮返卤、 锈蚀金属构件和硫氧镁水泥胶凝材料力学强度低、耐水性能差的问题,设想用氯化镁溶液和硫酸镁溶液复合后再与氧化镁进行化学反应,来解决以上两种胶凝材料的不足,结合生产实践,将两种溶液以不同比例复掺使用,研究了不同比例的复合液对镁质胶凝材料性能的影响。

1 试验

1.1 原材料

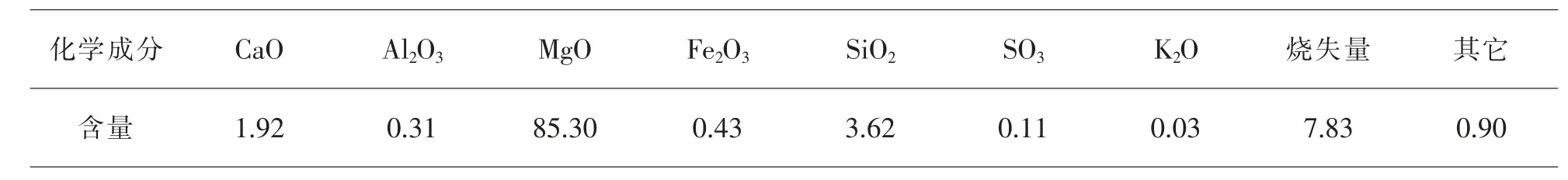

(1)轻烧氧化镁粉(MgO):辽宁海城华丰矿业有限公司生产,采用水合法测得其活性氧化镁含量为63.42%;0.08 mm 方孔筛通过率为95.73%,主要化学成分见表1。

表1 轻烧氧化镁粉的主要化学成分 单位:%

(2)工业级七水硫酸镁(MgSO4·7H2O):江苏口缘镁业有限公司生产,白色粉末晶体,MgSO4·7H2O含量为99.83%,主要化学成分见表2。

表2 工业七水硫酸镁主要化学成分 单位:%

(3)工业级六水氯化镁(MgCI2·6H2O):山东潍 坊海化集团硫酸钾厂生产,主要化学成分见表3。

表3 工业六水氯化镁主要化学成分 单位:%

(4)尾矿粉(CaCO3粉):CaCO3含量≥98.0%,细度通过0.15 mm 方孔筛,含水率≤1.5%,建材市场采购。

1.2 基本配比及试件制备

基本配比:m(MgO)∶m(CaCO3粉)∶m(氯化镁溶液或硫酸镁溶液)=1∶0.65∶0.80, 即总用液量保持不变,调整氯化镁溶液与硫酸镁溶液的复掺比例。其中1#试件用纯氯化镁溶液拌合;2#试件氯化镁溶液与硫酸镁溶液之比等于3∶1;3# 试件氯化镁溶液与硫酸镁溶液之比等于1∶1;4# 试件氯化镁溶液与硫酸镁溶液之比等于1∶3;5# 试件为纯硫酸镁溶液拌合成型的试件。 两种溶液的密度均为1.25 g/cm3。

试件制备:将已溶化并达到浓度要求的氯化镁溶液及硫酸镁溶液分别计量好后倒入搅拌锅内,再加入定量的轻烧氧化镁粉及尾矿粉, 慢速搅拌3 min,再快速搅拌4 min,制备成均匀的镁质胶凝材料料浆,注入40 mm×40 mm×160 mm 三联试模内,料浆分两次注入,振动60 s,刮平试模表面,覆盖塑料薄膜,自然养护至规定龄期后进行性能测试。

1.3 试验方法

(1)凝结时间参照GB/T 1346—2019《水泥标准稠度用水量、凝结时间、安定性检验方法》进行测试。

(2)水化硬化热效应测试:将多通路温度巡检仪的探头埋入已振动成型好的试模中心,覆盖塑料薄膜保温保潮,定时记录不同养护时间试块的升温情况。

(3) 抗折、 抗压强度参照GB/T 17671—1999《水泥胶砂强度试验方法(ISO 法)》进行测试。

(4)体积稳定性测试参照文献[3]进行测试。

(5)可溶出Cl-含量参照JC/T 301—2011《机制玻镁风管》6.8.1 中规定的方法进行测试。

2 试验结果与讨论

2.1 氯化镁和硫酸镁复合溶液对镁质胶凝材料凝结时间的影响

测试了不同复合比例的溶液对镁质胶凝材料初、终凝时间的影响,结果见表4。

表4 氯化镁、硫酸镁复合溶液对镁质胶凝材料凝结时间的影响

由表4 可以看出,复合溶液中,随着氯化镁溶液掺加比例的降低, 镁质胶凝材料的初凝与终凝时间逐渐延长, 当氯化镁溶液与硫酸镁溶液的复掺比例为1∶3 时,其初凝时间为620 min,比用纯氯化镁溶液成型的试件延长了96.83%,终凝时间为780 min,比用纯氯化镁溶液成型的试件延长了25.81%。 用纯氯化镁溶液成型试件的初凝时间为315 min,终凝时间为620 min,用纯硫酸镁溶液成型的试件初凝时间为721 min,终凝时间为810 min。 用纯硫酸镁溶液成型的试件初凝和终凝时间比用纯氯化镁溶液成型的试件分别延长了128.88%和30.65%。 说明氯化镁在镁质胶凝材料中具有促凝作用,尤其对材料的初凝时间影响较大, 但对终凝时间影响较小。

2.2 氯化镁和硫酸镁复合溶液对镁质胶凝材料水化硬化热效应的影响

测试了氯化镁、硫酸镁复合溶液对镁质胶凝材料水化硬化热效应的影响,结果见图1。

图1 氯化镁、硫酸镁复合溶液对镁质胶凝材料水化硬化热效应的影响

由图1 可以看出:①随着氯化镁溶液掺加比例的降低, 镁质胶凝材料试件的养护峰值温度逐渐降低,出现峰值温度的时间逐渐延长,当氯化镁溶液与硫酸镁溶液按1∶3 的比例复掺时, 其养护峰值温度为42 ℃,出现温度峰值的时间为16 h,比用纯氯化镁溶液拌合成型的试件养护峰值温度降低了11 ℃,出现温度峰值的时间延长了2 h。 ②养护温度与镁质胶凝材料的水化动力学和强度的发展有关,养护温度的升高,伴随着水化速率的提高,而温度的降低,则会导致水化速率的降低,进而影响材料强度的发展, 因此可以说明氯化镁比硫酸镁在镁质胶凝材料中更具早强性。

2.3 氯化镁和硫酸镁复合溶液对镁质胶凝材料力学强度的影响

测试于氯化镁、 硫酸镁复合溶液对镁质胶凝材料不同养护龄期抗折强度的影响,结果见图2。

图2 氯化镁、硫酸镁复合溶液对镁质胶凝材料抗折强度的影响

由图2 可以看出:①1# 试件养护14 d、28 d 的抗折强度分别比养护1 d 的抗折强度增长18.61%和37.69%。②2#试件增长幅度小于1#试件。③3#试件尽管相对增长率皆大于1#、2# 试件, 但从整体的强度值看,3# 试件养护28 d 的抗折强度表现出轻微的倒缩现象。④4#试件与1#、2#、3#试件相比,表现出了更明显的强度倒缩现象。⑤5#试件自身强度较低, 且各养护龄期的抗折强度都表现出了倒缩现象。 说明不通过改性处理的传统硫氧镁胶凝材料存在明显的力学强度不稳定性。 ⑥1# 试件和5# 试件两者的抗折强度相差很大,从各养护龄期的强度发展趋势看, 氯氧镁水泥胶凝材料的强度发展规律是正常的, 各养护龄期的抗折强度呈递增关系, 而普通硫氧镁水泥胶凝材料不通过改性处理,强度会出现严重的倒缩现象,进而影响材料的使用性能和耐久性能。

测试了氯化镁、 硫酸镁复合溶液对镁质胶凝材料抗压强度的影响,结果见图3。

图3 氯化镁、硫酸镁复合溶液对镁质胶凝材料抗压强度的影响

由图3 可以看出:①随着养护龄期的延长,试件各养护龄期的抗压强度随之提高。 ②随着氯化镁溶液在复合液中占比的降低, 试件抗压强度随之降低, 而用氯化镁溶液与硫酸镁溶液的复掺比例为1∶3 时的4# 试件比1# 试件各养护龄期的抗压强度分别降低45.65%、41.86%、和40.87%。③5#试件各养护龄期的抗压强度分别比1# 试件降低72.51%、54.90%和49.46%。 说明不通过改性处理的传统硫氧镁水泥胶凝材料的强度比氯氧镁水泥胶凝材料的强度低很多, 其制品无法满足使用要求,但是,通过复掺氯化镁溶液后,其力学强度有很大提高。

2.4 氯化镁和硫酸镁复合溶液对镁质胶凝材料耐水性能的影响

测试了氯化镁、 硫酸镁复合溶液对镁质胶凝材料不同浸水龄期抗折软化系数的影响, 结果见图4。

图4 氯化镁、硫酸镁复合溶液对镁质胶凝材料抗折软化系数的影响

由图4 可以看出:①随着氯化镁溶液在复合溶液中复掺比例的降低, 试件不同浸水龄期的抗折软化系逐渐降低,复掺比例为1∶3 的试件,分别比3∶1 的试件等龄期抗折软化系数分别降低26.87%和44.26%。 ②用纯硫酸镁溶液成型的试块比用氯化镁溶液成型的试块等龄期的抗折软化系数分别降低51.81%和68.06%。 ③用纯氯化镁溶液成型的试块浸水28 d 的抗折软化系数比浸水14 d 的抗折软化系数降低13.25%, 而用纯硫酸镁溶液成型的试块浸水28 d 的抗折软化系数比浸水14 d 的抗折软化系数降低42.5%,降低幅度大于用纯氯化镁溶液成型的试块。

测试了氯化镁、硫酸镁复合溶液对镁质胶凝材料不同浸水龄期抗压软化系数的影响,结果见图5。

图5 氯化镁、硫酸镁复合溶液对镁质胶凝材料抗压软化系数的影响

由图5 可以看出:①随着氯化镁溶液在复合液中所占比例的降低,试件不同浸水龄期的抗压软化系数随之降低,4#试件比2#试件浸水14 d 和28 d的抗压软化系数分别降低57.30%和56.34%。 ②5#试件比1# 试件等龄期的抗压软化系数降低57.78%和75.68%。③1#试件浸水28 d 的抗压软化系数较浸水14 d 的抗压软化系数降低17.78%,5#试件浸水28 d 的抗压软化系数较浸水14 d 的抗压软化系数降低52.63%,降低幅度大于1#试件。

综上,未经改性处理的氯氧镁水泥和硫氧镁水泥的耐水性都很差, 无法满足潮湿环境的使用要求。 氯化镁溶液与硫酸镁溶液复掺使用,并不利于镁质胶凝材料耐水性能的提高。

2.5 氯化镁和硫酸镁复合溶液对镁质胶凝材料可溶出Cl-含量的影响

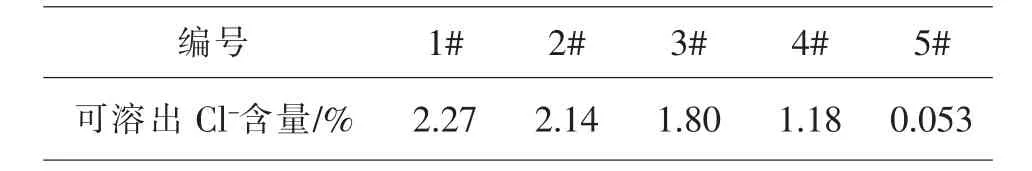

测试了氯化镁、硫酸镁不同复掺比例的溶液对镁质胶凝材料养护28 d 的可溶出Cl-含量的影响,结果见表5。

表5 氯化镁、硫酸镁复合溶液对镁质胶凝材料可溶出Cl-含量的影响

由表5 可以看出,随着复合液中氯化镁溶液占比的降低,试件可溶出Cl-含量随之降低,当氯化镁溶液与硫酸镁溶液的比例由3∶1 降至1∶3 时, 可溶出Cl-含量降低44.80%。 用纯氯化镁溶液拌合成型的1#试件养护28 d 的可溶出Cl-含量为2.27%,是用纯硫酸镁溶液拌合成型的5#试件可溶出Cl-含量的40 倍。 虽然氯化镁与硫酸镁复掺对硫氧镁水泥材料的力学性能很有帮助,但是,考虑到与可溶出Cl-含量的关系以及Cl-含量超标后给产品留下的隐患,建议还是不可盲目复掺过量的氯化镁。

2.6 氯化镁和硫酸镁复合溶液对镁质胶凝材料体积稳定性能的影响

测试了氯化镁、硫酸镁不同复合比例的溶液对镁质胶凝材料养护35 d 的体积变化情况,结果见图6。

图6 氯化镁、硫酸镁复合溶液对镁质胶凝材料体积稳定性能的影响

由图6 可以看出:①随着氯化镁溶液复掺比例的降低, 镁质胶凝材料试件的最大收缩率逐渐提高,其中,干缩率最大的为5#试件。②1#试件自然养护1 d 至12 d 时,体积处于微膨胀状态,12 d 至14 d 时处于短暂的体积稳定后开始收缩, 这种收缩的原因是伴随着水化硬化热降低及内部水分的迁移所导致的体积收缩现象。 ③2# 试件养护时仅有1 d 的体积微膨胀时间,之后进入短暂的平稳期后开始缓慢收缩,其收缩率高于1#试件。④3#、4#、5# 试件自养护开始,就一直处于收缩状态,且随养护龄期的延长,收缩率逐渐增大。 综上,氯氧镁水泥胶凝材料的体积稳定性优于硫氧镁水泥胶凝材料,在硫氧镁水泥胶凝材料中适量掺加氯化镁,能够改善硫氧镁水泥胶凝材料的体积稳定性。

3 结论

(1)氯化镁溶液与硫酸镁溶液复掺比例为3∶1 和1∶3时,镁质胶凝材料的初凝、终凝时间延长,养护峰值温度降低,出现温度峰值的时间延长,养护28 d的抗折强度和抗压强度下降明显, 浸水28 d 的抗折软化系数和抗压软化系数下降明显, 可溶出Cl-含量降低,干燥收缩率大幅提高。

(2)用纯氯化镁溶液与纯硫酸镁溶液拌合成型的试件实验现象与结论(1)一致。

(3)从整体看,氯化镁溶液与硫酸镁溶液复掺使用,对镁质胶凝材料性能没有太多帮助,应慎重复掺使用。