环氧浇注绝缘子色差分析及性能验证研究 *

2022-04-26张明英李要锋熊明华王延涛邵明艳

张明英,李要锋,熊明华,王延涛,邵明艳

(河南平芝高压开关有限公司,河南平顶山 467013)

气体绝缘金属封闭开关设备(GIS)在高压行业的应用日益广泛,其主要单元组件为断路器、隔离开关、接地开关、互感器(VT及CT)、避雷器和连接母线[1]。作为GIS中的关键零部件,绝缘子由构成绝缘主体的环氧树脂及嵌入两端的金属屏蔽电极组成,用于使SF6气体绝缘设备的带电部位与接地壳体间形成绝缘。在具有活动部分的设备上,还作为操作杆为活动部分传递驱动力。在使用过程中其不仅需要具备良好的绝缘性能,其材料性能及浇注品质均需符合要求[2]。

正常浇注成型绝缘子整体颜色应为白色,统一部件表面无明显色差。在自然光线下目测表面无可见的“流痕”、“划伤”、“裂纹”、“凹陷”、“缺肉”、“局部收缩”等缺陷。某单位所生产的绝缘子普遍存在表面发黄问题,单件产品同一表面存在明显的色差。为验证绝缘子表面色差的存在对产品性能及正常使用是否有影响,笔者对多批次绝缘子表面色差问题进行调查,并针对色差的存在对产品性能是否存在影响进行验证,提出有限的解决措施。

1 绝缘子色差原因调查分析

1.1 环氧浇注绝缘子浇注工艺

环氧浇注绝缘子主体材料为环氧树脂、氧化铝填充料及固化剂。其生产工艺为主体材料混合浇注后进行固化成型。目前运用较多的浇注工艺为环氧树脂真空浇注,产品生产工艺流程图如图1所示[3]。

图1 产品生产工艺流程图Fig.1 Production process flow chart

浇注工艺主要步骤如下:

(1)预处理:将环氧树脂和氧化铝填充料进行高温混合后在树脂罐进行脱气预处理,固化剂在固化剂罐进行脱气预处理。

(2)混料浇注:将进行过预处理的环氧树脂、氧化铝填充料及固化剂按照一定比例进行混合,将混合完成后的浇注料注入模具中,环氧树脂真空浇注过程为浇注和抽真空同时进行。

(3)固化:将浇注完成后的模具转移至高温炉中固化。固化温度及时间依据不同填料体系设定[4-6],固化过程的温度变化主要为升温→保温→降温 (如图2所示)。升温过程中伴随着混料粘度的降低,材料体积膨胀,在保温过程中固化反应会引起体积收缩。冷却过程中伴随温度的下降固化物的体积收缩,温度在Tg以上物质处于橡胶状态时分子布朗运动旺盛,温度在Tg以下布朗运动被冻结,此时物质内部存在与收缩成比例的张力,当内部张力超过固化体的强度时会导致产品开裂。故在固化阶段温度的变化和固化时间的选择直接影响环氧浇注件的组织结构和整体材料性能[7]。

图2 固化过程材料内部变化Fig.2 The internal change of the material during curing

1.2 环氧浇注绝缘子发黄原因分析

目前应用较为广泛的环氧浇注绝缘子的固化方式分为单段固化和两段固化,其中单段固化为2h内升温至130℃,保温30h的固化过程,两段固化为2h升温至105℃保温15h,再升温至155℃保温15h的固化过程[8]。以图3为例,在浇注过程中,无论以何种固化方式,混合料均需经历约30h 130℃左右的高温固化。根据固化速度、操作性、固化后物性不同的产品所选取的固化剂种类也有较大的不同。目前使用较多的环氧浇注类产品固化剂以酸酐类为主,该类固化剂具备收缩变形小、耐老化特性、电气特性、机械特性良好的优点。在130℃的温度下,少量的酸酐类固化剂会在模具中呈汽化状态。图3为550kV柱式绝缘子浇注时的状态,环氧树脂及固化剂在高温熔融状态下呈现浅黄色,少量的固化剂在浇注过程中汽化。由于浇注为真空浇注,浇注过程为浇注和抽真空同时进行,故汽化后的固化剂随着真空排气方向从模具底端向浇口方向挥发出来,最终聚集在浇注口附近。贴附在绝缘子表面的固化剂在高温状态下会有颜色加深至局部深黄色现象,最终导致浇注成型的绝缘子外观发黄,表面存在色差。且随着固化次数的增多贴附在绝缘子表面的固化剂增多,产品发黄现象加剧。

图3 500kV支柱绝缘子浇注时模具状态和角度Fig.3 Mold state and angle during casting of 550kV post insulator

通过分析对比,导致绝缘件表面发黄的主要原因为汽化后的固化剂沿抽真空排气方向聚集于绝缘件表面,熔融态的固化剂及树脂聚集于绝缘件表面,固化成型后产品呈现局部或整体发黄现象。解决绝缘件表面发黄问题可以从以下两个方面入手。一是降低固化剂汽化量。可通过调整产品制作工艺,在保证环氧浇注工艺的前提下,选择合适的浇注时间,控制浇注速率,对浇注设备及固化设备的参数进行调整优化,减轻固化剂及小分子挥发量,通过减少汽化状态固化剂在绝缘子表面聚集,降低绝缘件的不同部位色差。二是改变汽化固化剂移动方向,使其均匀分布。在静态浇注状态下,固化剂汽化后移动路线均为向浇注口附近靠近,对于一些尺寸较小的零部件,可以采用动态浇注的方法,改变固化剂移动路线,使汽化后的固化剂均匀分布在浇注模具内,降低物料沉淀及发黄程度。

2 色差对产品性能的影响

2.1 色差对产品机械性能的影响

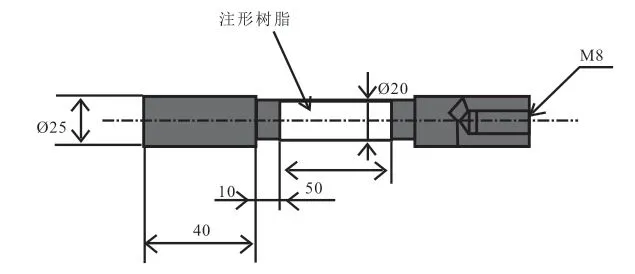

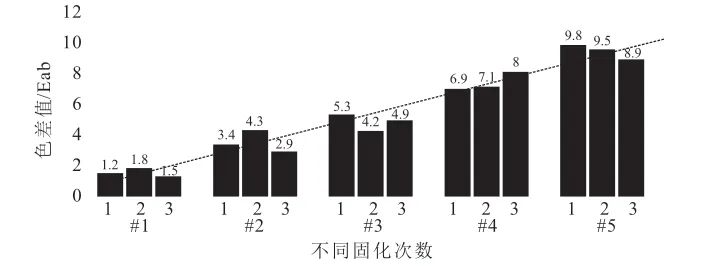

产品正常生产状态为两次固化,部分产品生产过程中为满足产品性能要求,厂家会在二次固化基础上额外追加二次固化次数。为验证不同的固化次数产生色差对产品机械性能是否有影响,厂家制作一批浇注弯曲试验片及浇注粘结试棒,验证在追加不同的固化次数下,绝缘子色差及对产品机械性能及电气性能的影响。其中相同的固化次数下各制作试验片及粘结试棒3个。试品编号及产品固化次数见表1。不同的固化次数下所制作试验片色差值见图4,弯曲试验片状态如图5~图6所示,粘结试验棒状态如图7~8所示。

图7 粘结试棒姿态Fig. 7 Bonding test bar posture

表1 不同固化次数试品编号Table 1 Sample number of different curing times

图4 不同固化次数试验片色差值Fig.4 The color difference of different curing times

图5 弯曲试验片姿态Fig.5 Bend test sheet attitude

图6 不同固化次数下弯曲试片状态(由左至右固化次数由1依次增加)Fig.6 The state of bending test sheet under different curing times

图8 不同固化次数下粘结试棒状态(由左至右固化次数由1依次增加)Fig. 8 State of bend bar with different curing times

对比浇注完成的试验片及粘结试棒,随着固化次数的增加,色差值ΔEab增大。随着固化次数的增加,汽化固化剂量增加,堆积在产品表面的固化剂及熔融态树脂含量增加。随着温度及时间的推移,产品发黄现象加剧,进一步验证前期分析结果。

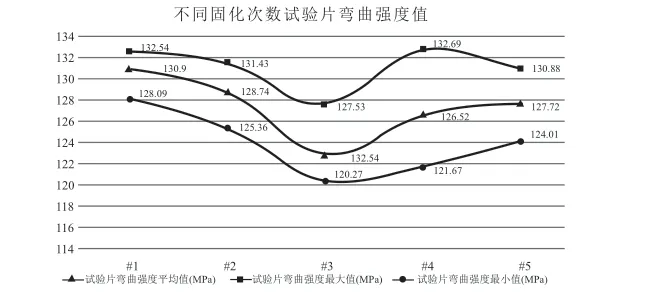

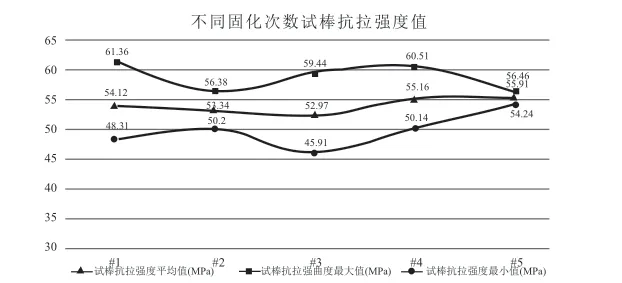

在实验室内浇注不同固化次数的弯曲试验片及粘接试棒,对追加不同固化次数的弯曲试验片及粘结试棒开展弯曲、抗拉强度试验,验证不同的固化次数对材料机械性能的影响。力学性能按照GB/T 2567-2008树脂浇铸体性能试验方法进行验证。试验结果如图9~图10所示。

图9 试验片弯曲强度验证结果Fig. 9 Test sheet bending strength verification results

图10 粘结试验棒抗拉强度验证结果Fig.10 Verification results of tensile strength of bonding test bar

通过图9中数据计算可知产品二次固化至二次固化+追加4次二次固化等不同的固化次数情况下试验片弯曲强度平均值均大于某公司要求基准值120MPa,且二次固化+追加2次二次固化(#3)弯曲强度值最低,追加3次二次固化次数(#4),弯曲强度值再次升高。

通过图10中数据计算可知试品二次固化至二次固化+追加4次二次固化等不同的固化次数情况下试验棒抗拉强度值均大于某公司要求的基准值45MPa,且二次固化+追加2次二次固化(#3)平均抗拉强度值最低且数据结果值较为分散。再次追加固化次数,抗拉强度值有所升高。

通过分析对比可知,随着固化次数的增加,试验片及试验棒的色差值呈上升趋势。不同的固化次数下,其试片弯曲强度及试棒抗拉强度平均值均满足要求。对比分析各组数据:二次固化(#1)色差值ΔEab1.53,弯曲强度及抗拉强度值较大,强度值之间较为分散;二次固化+追加1次二次固化(#2)色差平均值为ΔEab3.53,抗拉强度值下降明显;二次固化+追加2次二次固化(#3)色差值ΔEab4.80,弯曲强度下降明显,抗拉强度值分散;二次固化+追加3次二次固化(#4)色差值ΔEab7.33,弯曲强度、抗拉强度较#2、#3明显回升,与#1基本保持一致,强度值较为分散;二次固化+追加4次二次固化(#5)色差值ΔEab9.40,与#4相比强度值均有所下降,强度值较为集中。故厂家可根据色差值及强度值要求,选取各公司适用的固化次数。

2.2 色差对产品电气性能的影响

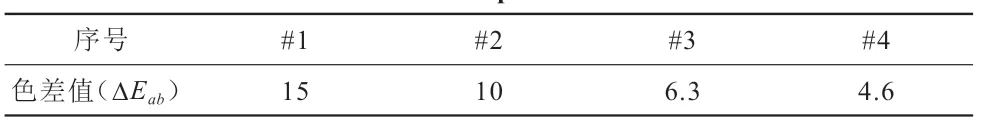

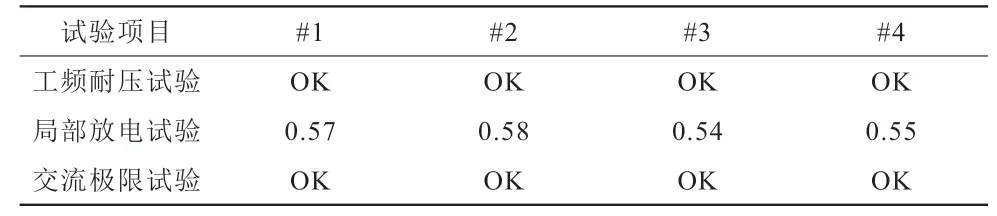

为验证绝缘子表面色差对产品电气性能的影响,笔者选取某公司用550kV三支柱绝缘子(见表2)进行电气性能验证。

表2 试样选取Table 2 Sample selection

对所选取的单件色差值ΔEab超过3的4只绝缘子进行电气性能试验,在最低气压下进行电气试验,要求无闪络。电气试验施加电压值及要求满足相关行业标准及技术规范。三支柱绝缘子验证项目试验基准见表3,试验结果见表4。根据绝缘子电气性能试验验证结果可知,单件色差在Eab15以内,产品工频耐压试验、局部放电试验、交流极限试验均通过。故可验证单件色差在Eab15以内,对绝缘子电气性能无影响。

表4 试验验证结果Table 4 Test verification item results

3 结论

通过分析可知在单件产品色差ΔEab在3以下机械性能、电气性能不影响某公司产品的正常使用。故进行环氧浇注绝缘子质量检查时,可以根据公司具体使用要求,制定合适的色差检查标准。同时环氧浇注绝缘子生产厂家在实际生产过程中可以从以下三方面入手,改善绝缘子表面发黄问题:

(1)选择合适的浇注时间,控制浇注速率,减少汽化状态固化剂在绝缘子表面聚集可减少产品表面色差;

(2)在静态浇注状态下,固化剂汽化后移动路线均为向浇注口附近靠近,对于一些尺寸较小的零部件,可以采用动态浇注的方法,改变固化剂移动路线,使汽化后的固化剂均匀分布在浇注模具内,降低物料沉淀及发黄程度;

(3)在保证产品尺寸、机械性能的前提下选择合适的固化次数。