砂型3D 打印机混料模块下料准确性研究

2022-04-26麦恒佳周志军

麦恒佳,刘 轶,周志军

(共享智能装备有限公司,宁夏 银川 750021)

工业级铸造砂型3D 打印机推动铸造行业的变革,带动铸造行业进一步发展。混料模块是砂型3D打印机中必不可少的一部分。混料模块的功能主要是:将一定重量的粉料与液料按照固定比例混合均匀。混料模块主要由加料部分、下料称重系统、液料加入模块、搅拌混合装置、卸料几个部分组成。混料模块的工作过程为:加料部分将地面或者较远处的粉料从粉料库加入到称量模块中,再由下料称重系统称取固定重量的粉料加入到搅拌混合装置中,液料加入模块同时向搅拌混合装置中加入与粉料重量比例匹配的液料;粉料与液料加入完成后,搅拌混合装置则会将其内部的粉料、液料混合均匀;最后,再由卸料部分将混合好的粉料转运至其他部件以供使用。本文分析了混料模块下料准确性的影响因素,并对减少飞料量、改进控制方式提高下料准确性等方法进行了研究。

1 系统分析

1.1 下料称量系统组成

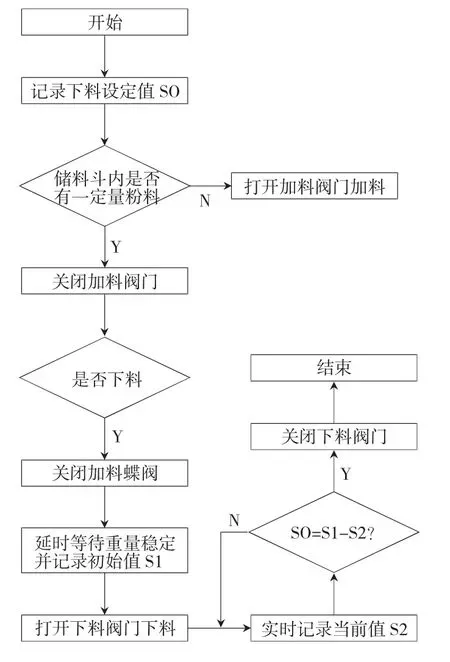

一种常见的下料称重系统如图1 所示。系统主要由加料阀门、储料斗、称重传感器、下料阀门、下料管组成。当加料阀门打开、下料阀门关闭时,粉料库中粉料由于重力作用进入储料斗,向储料斗添料。当加料阀门关闭、下料阀门打开时,储料斗内粉料由于重力作用进入搅拌混合装置,实现下料称重系统的一次称量功能。储料斗内粉料的减少量即为下料称重系统的下料量。一般下料称重系统的称量流程如图2 所示:首先会读取下料前的初始值S1以及下料设定值S0;下料阀门打开过程中,实时对比S0 与S1-S2 的差值,两者相等时关闭下料阀门。则,S1-S2 的值就是下料称重系统的下料量。

图1 下料称重系统组成

图2 称量系统工作流程

1.2 下料准确性要求

混合搅拌装置的混合能力有上限值,当超过上限值长期使用时,会损伤电机以及出现混合不均匀情况。同样,也有混合量下限值,如果混合量太少,混合搅拌装置里的叶片等不能被粉料覆盖,导致所加入的液料粘在叶片等零件上,不能充分将液料与粉料混合。另外,下料偏差过大对液料加入比例、原料总耗费的统计等均有直接影响。所以,有必要对下料准确性进行研究,在设计以及使用下料称重系统中减小相关误差。

1.3 下料准确性影响因素

整个混砂下料模块系统误差主要有静态称量误差、控制精度、环境影响三部分组成。

称量误差主要取决于设备称重传感器以及变送系统。传感器量程与实际使用时的工作点不匹配时,存在一定的误差。变送器在转换信号以及传输过程中也同样存在误差。一般情况下,综合考虑系统的经济性以及称量稳定性,设计原则是要称重的重量为称体最大称重范围的80%~90%[2].变送系统则要与传感器匹配,综合考虑其灵敏度、线性误差、零点漂移等。

控制精度对下料的准确性影响至关重要,与控制算法、系统整体设计有关。此系统中的下料管较长并且顶部呈漏斗状,能够储存一定重量的粉料。关闭下料阀门后,一定时间内下料管内储存的粉料才会完全落下,变送器采集到的示数才会稳定,这部分粉料也叫做飞料。另外,下料阀门响应也需要一定时间。通常情况下,下料管内储存的粉料量是一定的,所以通过一定补偿或者提前关闭阀门可以抵消此部分的影响。但实际上,由于粉料流动是一个复杂的过程,其受到粉料的粒度分布、刚度、密度、粘着性、附着性等的影响,并且可能伴有偏析以及架桥现象[3]。上述现象的发生以及各物理条件的变化均会引起下料误差。所以,控制算法需要考虑采集重量时间、补偿飞料量等情况,给出的补偿方法[1]。

环境中的震动会影响称重传感器的信号采集准确性,环境中的温度变化一般不会产生较大影响,主要是通过影响粉料中的水分间接影响测量精度。

2 提高下料准确性方法

2.1 减小飞料量

通过前述分析,可以通过减小下料阀门口径来减小下料管漏斗口处储存的粉料(飞料),从而在阀门关闭后,飞料会减少,偏差也会对应减少。

将粉料近似为流体,借用流体相关知识:在压力一定情况下,流体流量与管径平方呈正比。所以,减小下料管直径,可以减小流量。从而在阀门关闭的瞬间,多余下落的粉料会减少,偏差也会随着有一定降低。下料偏差如式(1):

其中:Δm—下料偏差;q—流量;Δt—下料阀门响应时间;Δm1—下料管储存粉料质量;k1—流量系数;D—下料管直径。

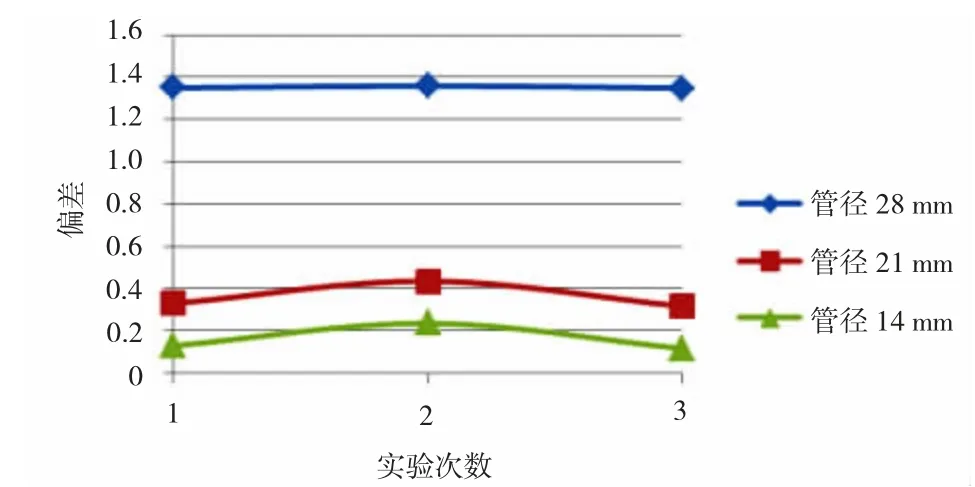

分别使用不同的管径测量下料偏差,其中一组实验数据如图3 所示。可以明显看出,管径越小的下料系统偏差也越小。同时,管径越小,因为下料流量对应减小,总的下料时间也会对应增加。所以,不能完全通过减小管径来提高下料进度,需要综合考虑下料时间以及下料偏差。

图3 不同管径下料量偏差

2.2 控制软件改进

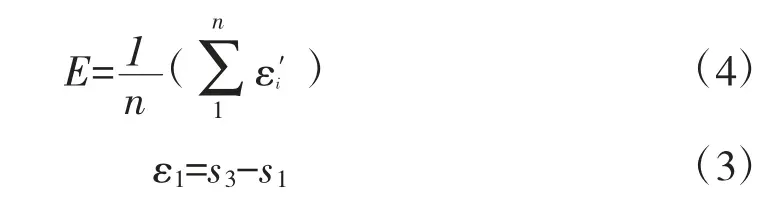

为了减小飞料量,可以设置提前关闭阀门的时间。提前关闭阀门的补偿量可以通过迭代学习计算得出。常见的迭代方法有高阶迭代、带遗忘因子、滤波器型、开闭环PID 学习率等。迭代流程如图4 所示,在每次称重完成后,计算并保存当前实际下料的偏差ε1,然后结合前面n-1次的偏差值,计算n次平均偏差作为补偿量,在下一次称量时使用该补偿量作为提前关门量,如公式(3).其中当前偏差ε1由公式(4)计算得出。

图4 迭代流程

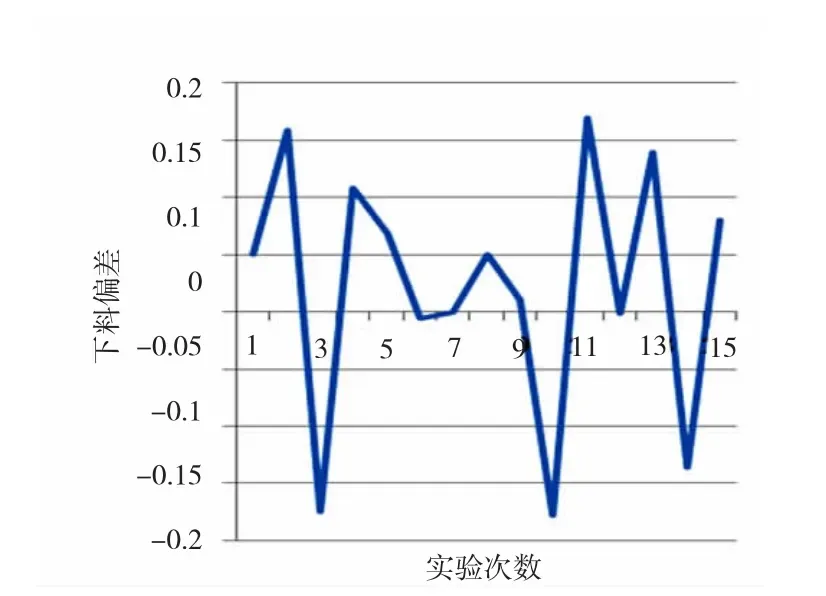

使用管径21 mm 的下料管进行测试,其测试结果如图5 所示。对比图3 中的数据,下料量的偏差进一步减小,说明控制算法改进是有益的。

图5 迭代后下料量偏差

3 结语

混料模块作为砂型3D 打印机中重要的组成部分,其下料称重系统显得尤为重要。下料准确性的影响因素主要为:静态称量误差、控制精度、环境影响。在传感器以及变送器一定情况下,可以通过减小飞料量并结合改进控制方式来提高下料准确性。