消失模铸造数字化车间标准架构建设

2022-04-26吉鹏辉王明棽

吉鹏辉,王明棽

(1.山西中条山机电设备有限公司,山西 垣曲 043700;2.北京瑞太智联技术有限公司,北京 100083)

数字化车间是基于精益生产、集成可视化管理、绿色制造等诸多先进方法、技术和管理思想设计并建造的信息化车间,具备精细化管控的能力,为企业实现智能化、敏捷化提供产品制造基础。随着铸造业的蓬勃发展、客户需求逐渐多样化、市场竞争愈发激烈化,如何提升产品品质、提高生产效率、降低生产成本、加强客户关系、提高企业核心竞争力成为各制造厂商最关注的问题[1]。

本文以消失模铸造产品生命全周期管理和全面质量管理为中心,针对消失模车间进行数字化建设,从而打造具有先进性、科学性、前瞻性的现代化消失模生产标杆,构建可用性高的消失模铸造行业信息化建设解决方案。项目基于对“人、机、料、法、环”五要素的管理,结合消失模铸造的重点质量控制点对消失模铸造产品全生命周期及产品质量进行全流程覆盖的生产制造执行管理[2]。

实施内容包括对车间现有设备、控制系统进行改造,并建设MES 系统、工业数据平台、风动送样系统、视觉识别系统,从而解决车间现存的管理问题。通过消失模铸造车间数字化建设对设备、工艺、生产组织和各管理系统进行信息集成,形成综合信息流的集成制造系统,提供高效、透明的制造环境,有助于科学掌控生产动态、落实产品质量控制、成本管理、提高交货准确度,实现企业高质量管理[3]。

1 车间现状

作为传统铸造行业,消失模铸造车间生产管理没有实现信息化管理,企业的数据统计及分析投入了很大的人力物力。然而要保证数据的准确性、真实性,就必须保证数据的完整性与时效性,这必须依靠信息化管理手段来实现。目前,企业已经上线了企业ERP、LIMS 实验室系统,同时建设了标准化统一的主数据管理,实现了前端数据的应用,为后续的MES 系统提供了基础数据保障。

目前车间内部任务下发、物料流转、质检报工、工艺指标判定都是通过人工纸质记录,导致车间信息不透明,领导层及管理部门无法及时掌握现场生产的实际情况,进而无法对生产计划进行及时调整。产品质量管理不完善,每一工序的操作工、原料批次(炉次)、加工设备和产品之间缺乏关联,因此无法实现产品生产全过程追溯。此外,车间整体自动化水平较低,多数数据依靠人工输入、纸质存储,数据质量、采集效率、存储时间和数据共享都无法得到保障。

2 建设难点

就目前企业的消失模生产而言,由于铸造生产工序流程长且工艺复杂,加之其他影响因素导致铸造生产过程复杂繁琐,传统消失模铸造在工厂/车间生产管理过程中普遍存在以下几大问题:1)车间信息统计难;2)生产订单跟踪难;3)产品质量追溯难;4)生产过程管控难;5)设备状态信息采集难。

3 数字化车间解决方案

数字化车间的设计以提高车间管理水平为核心,基于消失模铸造工艺流程,结合消失模铸造车间现有业务流程及工艺特点,通过业务流程优化,MES 系统、工业数据平台、风动送样系统构建,视觉识别系统应用,自动控制系统、数字化设备改造升级等方法对车间现有的管理流程进行改进,实现作业生产动态实时共享,生产任务实时跟踪,产品质量全周期可追溯,生产成本可视化,物料流转规范化。

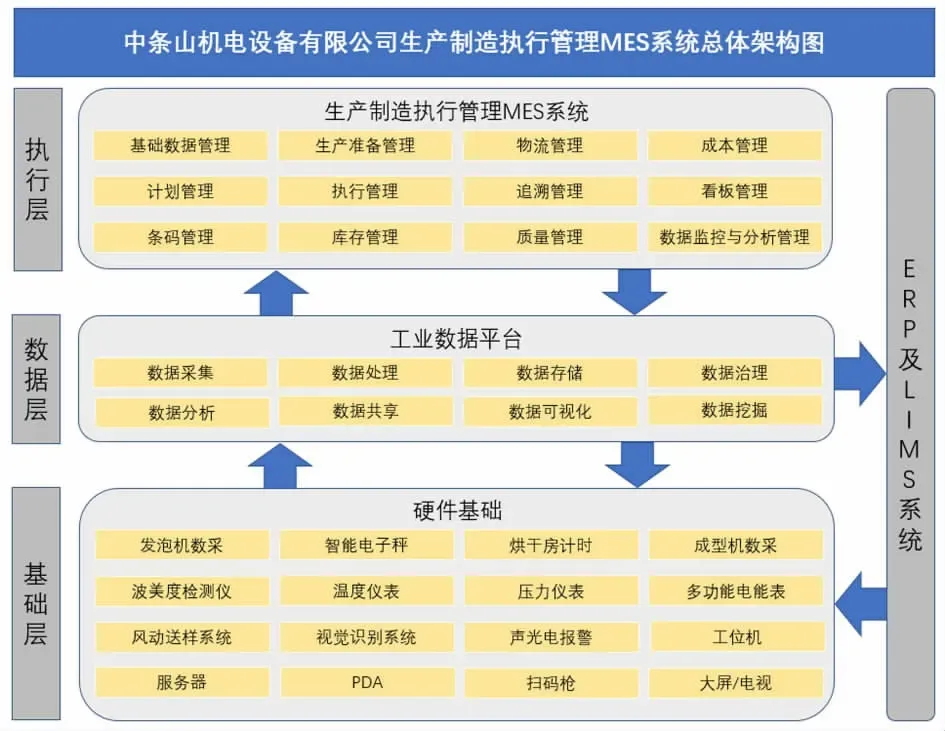

数字化消失模铸造车间MES 系统通过控制包括物料、设备、人员、流程指令在内的所有资源,优化从订单到产品下线的整个生产活动,以最少的投入生产出最优的产品,实现连续均衡生产。数字化车间总体架构图如图1 所示。

图1 数字化车间整体架构

3.1 构建可视化全集成可追溯的智能MES 系统

MES 系统在生产执行层中,承接ERP 系统下发的生产计划信息,进行生产的组织、执行、跟踪和实绩收集,对生产过程的质量、成本、消耗进行监督和管控,与自动化设备的控制系统进行交互,完成从原辅料配料生产开始至产成品下线的全过程管理工作。同时,通过条码管理和视觉识别系统,实现产品生命全周期可追溯管理,提高产品质量管理水平。结合企业的特点,建立集生产数据收集、过程监视、生产调度、生产管理为一体的生产管理体系,实时监控计划、调度、执行、统计、分析、绩效考核、计量管理、质量等生产信息,准确掌握生产状况。

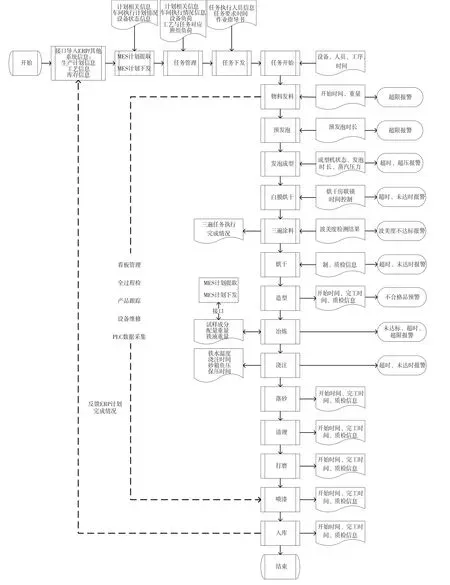

构建涵盖生产计划、生产准备、生产执行、库存、物流、产品追溯、设备、质量、成本、监控分析、条码等11 大管理模块的MES 系统,实现生产数据、生产调度运行、生产数据统计分析、生产质量、生产指标对标及考核、生产报表管理、设备台账、物料流转等功能的全方位生产管理。基于强大的数据挖掘工具和规范化的管理流程,提供准确有效的分析数据、有价值的生产管理建议以及强有力的考核措施,提高企业的生产管理水平。建设独具特色的生产管控一体化平台,实现企业的消失模铸造车间生产数字化、可视化、智能化管理。消失模铸造MES 系统业务执行流程如图2 所示。

图2 MES 系统业务执行流程图

3.2 构建统一的工业数据平台

将企业的现有系统与仪表、控制系统中的实时数据、关系数据进行集中收集存储,整合应用,为后期智能化工厂改造打下基础。通过对这些数据进行标准化管理,抽取、清洗、转换、存储,形成基于主数据的数据仓库,依托工业数据平台的分布式计算和大数据分析能力,为消失模铸造车间MES 系统提供数据分析服务,支撑消失模铸造车间MES 系统的实时计算、科学决策。

新建的工业数据平台功能如下:

1)系统模型:实现生产的健康运行与实时安全状况分析。

2)数据治理:实现数据全生命周期端到端透明化管控,实现“数据模型标准化、数据关系脉络化、数据加工可视化、数据质量度量化、数据服务自动化”,全业务流程的实时监控。

3)数据处理:实现对采集到的实时数据、外部结构化业务数据、文本等非结构化数据按照系统所建立的数据模型转换、清洗数据、治理数据并将数据存储于系统平台中相关的数据库中。

4)数据存储:实现生产数据库系统、关系数据库等构成数据基础存储平台。

5)数据分析:由从海量的数据中提取有用的知识。

6)数据共享:实现将工业数据平台中的数据共享给其他系统,或将某类型的数据共享给其他系统,可通过数据库读取、文件传输、API 接口服务等共享。

7)数据挖掘:实现通过复杂的算法,从大量无意义的数据中发现有用的信息。

8)数据可视化:支持通过移动应用、客户端网页的方式展示数据的实时分析结果。用户可在普通电子看板、PC 机、调度指挥中心大屏幕上查看相关数据分析结果。

9)画面组态:具有组件技术的、易学易用的基本客户端软件(B/S),可以方便实现过程画面的组态与发布。

10)实时数据库:为确保项目的延续性及后期可扩展性,本次数据库采用OSIsoft 公司PI 实时数据库。

3.3 构建统一的自动控制系统与数字化设备

智能设备与控制系统是未来企业建设成为智能工厂的基础。为了构成从原料、发泡、熟化烘干、成型、涂料、涂料烘干、熔炼、浇注、打磨、喷漆的消失模铸造工艺全流程重点装备和工艺环节的自动化,计划构建统一的自动化控制,同时,对相关的设备进行升级改造。自动化控制系统通过控制环网连接,并通过数据采集网关将数据上传至工业数据平台,以达到数据采集及实现部分自动控制的目的。

自动控制系统覆盖消失模铸造工艺的各关键控制点,包括:

1)烘干房自动联锁控制系统改造:对现有控制装置进行集中控制,添加上位机进行PLC 编程控制,实现按工艺工序要求时间对烘干房进行自动控制联锁与报警功能。联锁系统具备LED 声光报警功能,并与MES 系统实现数据交互功能。

2)成型机PLC 集控系统改造:通过对现有的16 台成型机PLC 的集中控制并收集工艺参数上传工业数据平台,进而实现与MES 系统进行数据交互功能,反馈数量等相关信息。

3)出炉温度自动预警系统改造:通过温度测量仪表自动采集温度数据,在工业数据平台实现炉温数据实时监测与预警,并向MES 系统反馈。

4)压力仪表自动预警系统改造:通过压力仪表装置自动采集压力数据,工业数据平台实现压力数据实时监测,进而与MES 系统对接,对超过限值的数据进行预警,包括空气/蒸汽压力仪表、负压管道仪表等。

5)时间控制自动预警系统改造:通过计时仪表自动采集计时数据,实现与MES 系统对接,对超过时间范围的数据进行预警,包括浇注时间、保压时间等。

新建四套风动送样系统,正压风动送样系统是利用厂内空气管网提供的0.4 MPa~0.6 MPa 的压缩空气,经过储气罐或油水分离器进行油水分离后,利用收、发两端的收发装置,通过输送管道将装有试样的样盒从车间发送点高速输送至化验室,再将空样盒返回车间发送点的试样快速传送系统,从而将现场试样输送到实验室,并实现检测数据与MES 系统的对接。通过建设风动送样系统实现试样快速收发、检化验无纸化作业、铁水炉次与化验结果数据自动关联并上传工业数据平台实现数据实时共享。

改造与建设完成后,生产现场基本实现无纸化制造、实现设备信息监控和统计、数据实时传输管理功能,并实现与工业数据平台进行数据上传、下达与反馈功能。

3.4 视觉识别系统

视觉识别系统的主要组件包括光源、镜头、图像传感器、视觉处理和通信。光源用于对待检测的元件进行照明,让元件的关键特征能够突显出来,确保相机能够清楚地看到这些特征。镜头用于采集图像,并将图像以光线的形式呈现给传感器。然后,高速视觉相机中的传感器将该光线转换成数字图像,然后将该数字图像发送至处理器进行分析。

视觉处理模块由各种算法组成,这些算法将对图像进行审核,提取所需的信息,进行必要的检验与识别,并作出决策。最后,通过离散I/O 信号或数据来实现通信。

视觉识别系统原理如图3 所示。系统配备分辨率为800 万像素以上的单色或彩色手持视觉设备,实现铸件上的编号识别,并与MES 系统进行数据交互,实现产品生产全流程的可追溯性。

图3 视觉识别系统原理示意图

4 数字化车间建设亮点

通过消失模铸造MES 系统的建设,形成丰富的数据报表与统计分析报表,为决策者快速做出调整提供数据支持。现场各种生产数据与质量信息看板,可以直观反映出当前生产进度与生产异常情况。

通过波美度检测数据采集、计量控制或提醒、压型设备的联网、烘干房自动联锁、熔炼计量控制、浇注时间提醒等数据采集以及电子看板等设备与控制系统的构建与建设,可以实现设备的统一自动化控制、数据采集以及相应的控制、预警,可以实时查看设备状态信息,并实现设备自动告警功能。

通过工业数据平台的建设,可以实现企业生产和经营的数据集成与数据交互,提高生产经营管理水平。

通过视觉识别系统的建设与条码技术应用,克服了消失模铸造产品在白区/黑区间流转的跟踪难题,实现了消失模铸造产品全生命周期可追溯管理。

5 结论

消失模铸造车间的数字化建设实现了车间生产过程实时监控、生产设备实时监控、生产质量全过程监控、产品质量全过程追溯、生产管理信息化、生产制造无纸化、生产过程透明化、生产状态可视化、生产数据实时自动采集、生产数据实时统计,有效提高生产效率,提升设备使用率,降低产品不良率,降低库存提高周转率。

项目建设符合《数字化车间通用技术要求GB/T37393-2019》标准,通过自控系统和设备改造实现数字化制造设备高于70%,生产信息数采比例高于90%,条码管理系统确保生产资源信息化识别,并通过电脑、工位机、LED 显示、移动终端等对车间作业进展和系统数字化看板进行可视化展示。

项目成果可为其他消失模铸造企业数字化转型建设提供思路,并具有较强的拓展性,可延伸至其他铸造行业数字化转型建设从而进行产品生命全周期的追溯管理。