基于轮转电极的多电极电容式棒位测量传感器静态特性研究

2022-04-25李彦霖秦本科薄涵亮

李彦霖,秦本科,薄涵亮

(清华大学 核能与新能源技术研究院,北京 100084)

控制棒水压驱动系统是清华大学为200 MW低温核供热堆(NHR200)发明的新型内置式控制棒驱动系统[1],棒位测量传感器是该驱动系统的关键测量部件。在正常工况下,反应堆的启动、停堆与功率调节均通过调整控制棒棒位实现,在事故工况下,反应堆的紧急停堆依靠控制棒的快速下落,控制棒棒位的准确测量直接关系到反应堆的安全性和可靠性。已有多种类型的传感器应用于控制棒棒位测量[2],电感式棒位测量传感器被压水堆核电厂广泛采用,该传感器具有很强的抗干扰能力,测量精度最高可达±4步,其缺点是较多的引线数量降低了测量设备可靠性[3]。高温气冷堆核电站采用旋转角度式棒位测量传感器,该传感器的测量精度最高可达±4 mm,其缺点是系统响应速度较慢、设备加工精度要求高,且系统检验、标定较为困难[4]。此外,超声波式[5]、磁致伸缩式[6]、热电偶式[7]等传感器也可用于棒位测量。

电容式传感器具有结构简单、可靠性高、成本低、能实现非侵入连续测量、动态特性好等优点,在多相流检测[8]、物位测量[9]、ECT成像[10]等工业测量领域得到了广泛应用。依据不同的应用场景,已有多种不同的电极设计方法,如两电极式[11]、螺旋电极式[12]、多电极式[13]、交错电极式[14]等,电容式传感器的上述特性使其在控制棒棒位测量领域具有良好的应用前景。本课题组首先将电容式传感器应用于内置式棒位测量,并提出两种电极设计方法,分别为两电极型[15]和螺旋电极型[16]。

在电容式棒位测量传感器静态测量过程中,被测杆和传感器陶瓷管内壁存在间隙,在被测杆步升、步降过程中,被测杆可能发生偏离陶瓷管中心轴的工况,当发生偏离后,被测杆单步步进所引发的传感器电容变化量将与无偏离时不同,即传感器的电容与被测杆的轴向、径向位置均有关。以被测杆无偏离时的灵敏度作为传感器的真实灵敏度,则被测杆发生偏离后,与真实灵敏度之间将产生一个相对变化量,由该变化量引起的传感器非线性误差,称为“偏心误差”。对于两电极型电容式棒位测量传感器,被测杆向不同方向偏离同一程度时,引入的偏心误差并不相同,称为偏心不一致问题。NHR200的控制棒单步步进距离为15 mm,共设置57个棒位,满足棒位测量不失步的最大允许非线性误差为±7.5 mm。现有的两电极型和螺旋电极型棒位测量传感器的偏心误差均超过了该限值,因此需开发新型的电容式棒位测量传感器[17]。此外,对于双螺旋结构电容式棒位测量传感器,Li等[18]理清了传感器各设计参数和偏心误差间的关系,对传感器进行了结构优化。Hu等[2]论证了其用于落棒测量的可行性,该传感器测量得到的落棒时间与真实值的相对误差为9.82%。

本文利用有限元分析程序COMSOL Multiphysics,建立电容式棒位测量传感器的有限元模型,利用该模型分析两电极电容式棒位测量传感器检测场的灵敏度分布特性,提出多电极电容式棒位测量传感器的设计方案和轮转电极的电容检测方法,对该传感器进行结构优化和偏心误差分析,并完成传感器的静态特性实验。

1 传感器检测场灵敏度分布特性分析

1.1 传感器结构

两电极电容式棒位测量传感器主要包含4个部分,分别为两块直电极(作为激发电极和检测电极)、控制棒被测杆、绝缘陶瓷管以及外屏蔽层,其结构示意图如图1所示。其中被测杆材料为PAI 4203,相对介电常数εr1=4.2,半径R1=7 mm,长度D1=1 000 mm。陶瓷管材料为α-Al2O3,相对介电常数εr2=9.6,内外半径分别为R2=8 mm,R3=12 mm,长度D2=1 000 mm,外屏蔽层半径R4=14.5 mm。

图1 两电极电容式棒位测量传感器示意图Fig.1 Schematic diagram of two-electrode capacitance rod position measurement sensor

传感器在工作过程中,被测杆与控制棒顶部刚性连接,被测杆沿陶瓷管内环形腔做轴向运动,通过改变两电极间的相对介电常数引起传感器电容变化,通过测量传感器各棒位的电容可计算被测杆所处的棒位。

1.2 有限元模型与检测场灵敏度分布特性

以求解拉普拉斯方程为基础,建立描述电容式棒位测量传感器的理论模型,假定传感器检测场内无自由分布的空间电荷,检测场的空间电势分布函数φ(x,y,z)可用泊松方程描述:

(1)

其中:ε0为自由空间相对介电常数;ε(x,y,z)为随空间坐标变化的相对介电常数分布函数。根据空间电势分布函数,检测电极感应出的电荷量Q为:

(2)

Q与电极间电势差U的比值C即为两电极间的电容:

C=Q/U

(3)

依据传感器实际工况,给定求解静电场问题的第1类边界条件,指定激发电极的激励电压为1 V,检测电极与屏蔽层电压为0 V,则:

(4)

对于电容式棒位测量传感器,其几何形状复杂,且电容式传感器的检测场具有“软场”特性[19],即该检测场受到被测介质的分布和物性影响,现有的理论模型难以给出该传感器的定量描述,所以选用有限元分析程序COMSOL进行理论计算。利用有限元分析方法,共有5个步骤,分别为选定物理场、建立几何模型、定义材料相对介电常数、指定边界条件、网格划分与结果后处理。物理场采用程序AC/DC模块的“静电”单元,几何结构与物性参数和传感器实际工况完全一致,在模型外建立空气域模型并指定为无限元域,指定激发电极和检测电极为“终端”边界,电势分别为1 V与0 V,指定屏蔽层为“接地”边界。对该模型进行网格无关性验证,棒位深度为0 mm时,通过调整网格尺寸构建了4套网格,网格无关性验证结果列于表1。从表1可知,第3、4套网格计算的电容相对误差已小于0.1%,从保证计算精度和提高计算经济性的角度考虑,认为采用第3套网格的剖分方法进行后续计算合理可靠。

表1 网格无关性验证结果Table 1 Grid independence verification result

利用该模型,分析两电极电容式棒位测量传感器的灵敏度分布特性。传感器灵敏度S为:

S=ΔC/ΔX

(5)

其中:ΔX为棒位变化量;ΔC为由ΔX引起的传感器电容变化量。

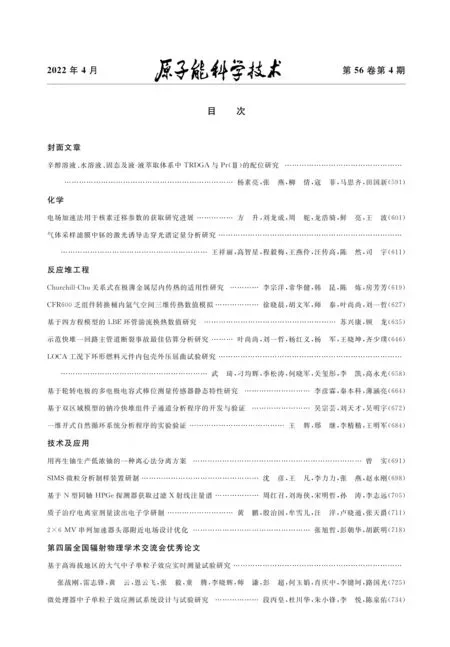

将图1所示的传感器检测场圆截面按象限划分,角度原点位于圆心,定义x轴正方向为0°,定义y轴正方向为90°,4个象限的灵敏度特性互相对称。由于被测杆与陶瓷管内径间存在着1 mm的间隙,定义被测杆偏心位移L的取值范围为0~1 mm,L=0 mm为被测杆中心轴与陶瓷管中心轴重合,L=1 mm为被测杆与陶瓷管内壁贴合。由文献[17]可知,当被测杆偏转角一定时,传感器灵敏度和被测杆偏心引起的偏心误差均与偏心位移呈正比,且减小电极张角有助于减小被测杆偏心误差。定义电极张角为40°,以0°~90°为计算区间,以10°为计算单位,设定L=1 mm,分析第1象限内随被测杆偏转角分布的传感器灵敏度,模型计算结果如图2所示。在0~1 000 mm量程内,以100 mm为1个棒位间距,用11个棒位的电容进行线性拟合即可得到该偏转角的传感器灵敏度。

图2 随被测杆偏转角分布的传感器灵敏度Fig.2 Sensor sensitivity distribution with deflection angle of measuring rod

由图2可知,被测杆偏转角由0°增大至90°,传感器灵敏度单调下降,逐渐接近并最终小于被测杆无偏心时的传感器灵敏度。首先给出灵敏度变化量Nu的定义:

(6)

其中:Sθ为L=1 mm时,与被测杆偏转角相关的传感器灵敏度;S0为L=0 mm,即被测杆无偏心时的传感器灵敏度。假定被测杆偏心位移与偏转角一定时,传感器非线性误差可忽略(L=0 mm时,在0~1 000 mm量程内,传感器非线性误差为1.2 mm,出现在0 mm棒位处,远小于±7.5 mm的非线性误差限值)。

Ct与Cs分别为被测杆偏心与无偏心时的电容,两者皆为与棒位深度相关的函数,如式(7)所示。

(7)

其中:C0为0 mm棒位的传感器电容;X为棒位深度,取值范围为传感器有效量程。

由被测杆偏心引起的偏心误差N可由Nu与X的乘积直接得到,即:

(8)

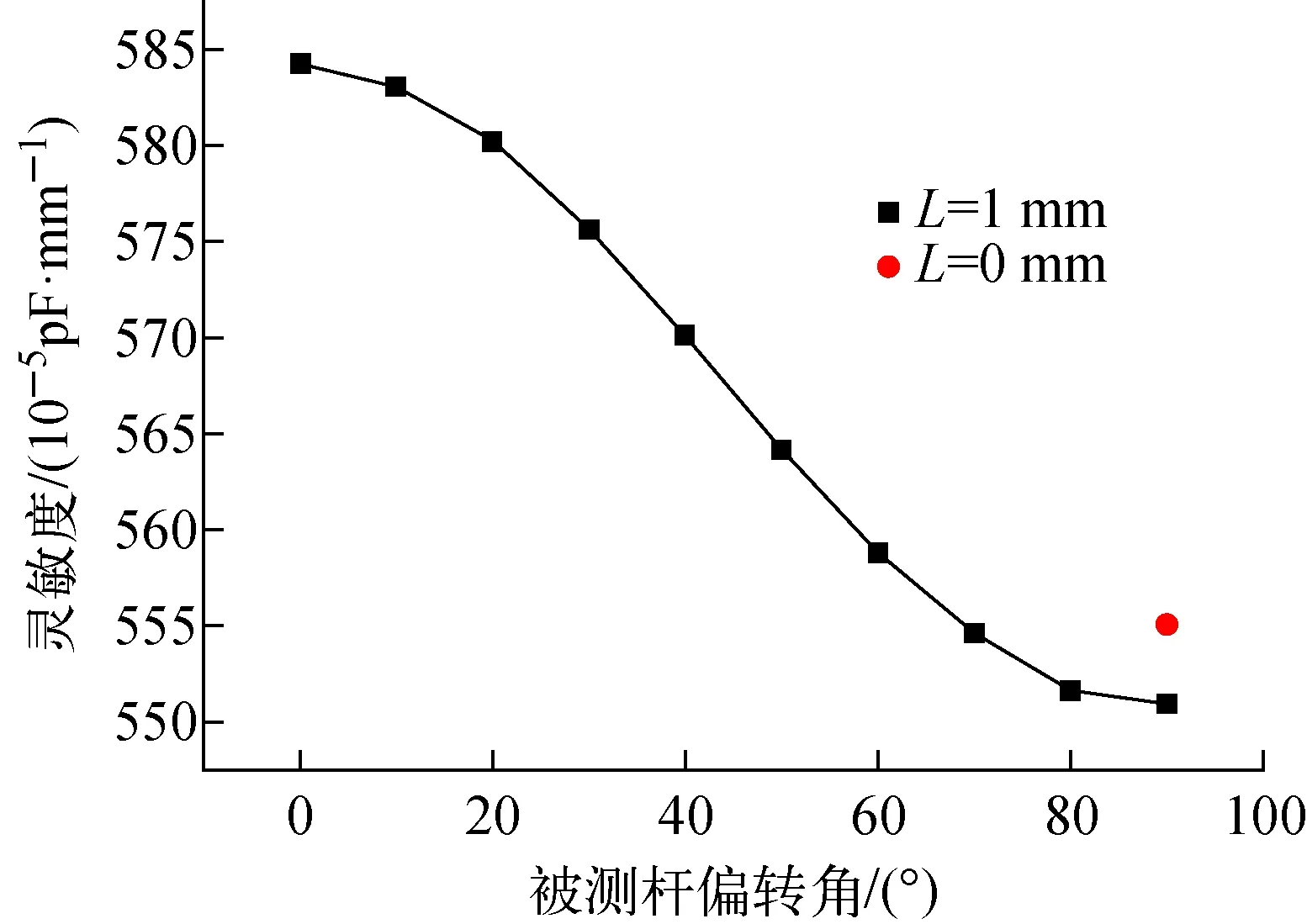

由式(8)可知,对于两电极电容式棒位测量传感器,当L=1 mm时,被测杆在传感器圆截面检测场中,最大偏心误差随被测杆偏转角变化。偏转角为0°,即被测杆向电极方向偏移时,最大偏心误差最大,并随偏转角的增大先减小后增大。随被测杆偏转角分布的最大偏心误差如图3所示。由图3可知,在传感器圆截面检测场中,存在着一个特定的角度范围,在该区域内,被测杆偏心引起的最大偏心误差可满足限值。对于40°电极张角,偏转角在60°~80°范围内,最大偏心误差为7.0 mm。

图3 随被测杆偏转角分布的最大偏心误差Fig.3 Maximum eccentricity error distribution with deflection angle of measuring rod

2 多电极电容式棒位测量传感器优化设计

2.1 传感器结构与检测方法

为利用上述传感器检测场灵敏度分布特性,本文提出了多电极电容式棒位测量传感器的设计方案,以及与之配套的轮转电极电容检测方法。多电极电容式棒位测量传感器的检测场截面示意图如图4所示。

在该传感器中,将原有的两电极拓展为八电极,编号为A~H,共组成4个电极对,分别为A-B、C-D、E-F、G-H,在每个电极对中,两电极分别为激发电极与检测电极。将传感器圆截面360°检测场划分为16个检测域,编号为1~16,每个检测域的扇形角θ为22.5°。同时在分析被测杆偏心过程中充分利用检测场的对称性,任意确定一个电极对作为激发电极和检测电极,如A-B,则1-8-9-16、2-7-10-15、3-6-11-14、4-5-12-13为4个相互独立的检测域组,在每个检测域组内的4个检测域相互对称,灵敏度分布特性相同,即对于任意电极对,独立的检测域只有4个,并构成90°扇形角。该传感器在实际使用过程中,需采用轮转电极的电容检测方法,对于处于任意棒位和偏转角的被测杆,4个电极对依次检测出4个电容,在任意一个电极对工作时,其余3个电极对保持悬空状态。对每个电极对负责的检测域作具体划分,A-B电极对负责1-8-9-16 4个检测域、C-D电极对负责2-3-10-11 4个检测域、E-F电极对负责4-5-12-13 4个检测域、G-H电极对负责6-7-14-15 4个检测域。

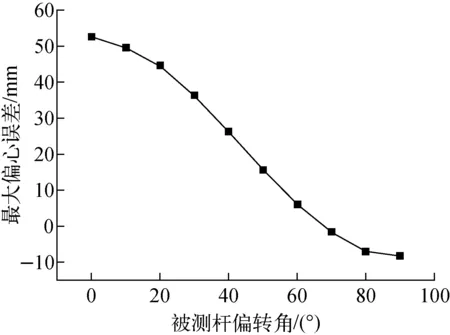

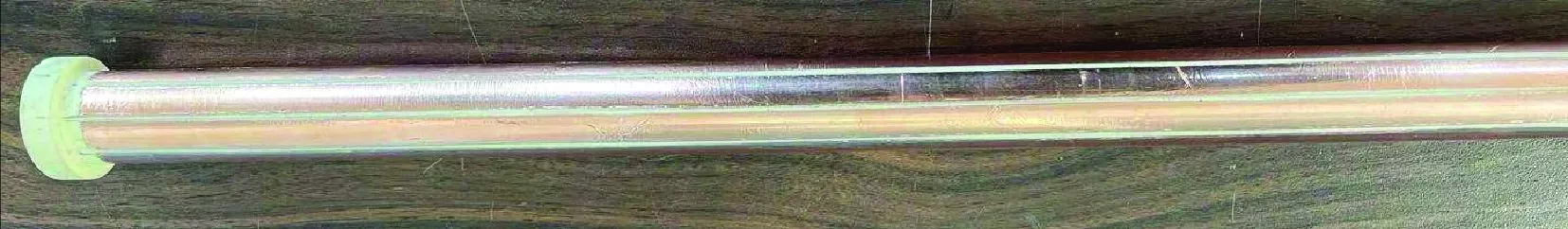

多电极电容式棒位测量传感器和轮转电极的电容检测方法能实现棒位测量不失步的前提有两个:1)通过比较4个电极对检测出的电容,能准确判断被测杆处于相对应电极对负责的检测域;2)在该电极对负责的检测域内被测杆偏心引起的偏心误差小于±7.5 mm。对于前提1,被测杆落入任意检测域,如检测域1,则依据式(7)和图2,可判定4个电极对检测得到的4个电容大小关系为A-B 在保持电极总数为8个、电极轮转次数为4次的基础上,分析电极张角对被测杆偏心误差的影响,完成传感器的优化设计。由于每个电极对所负责的4个检测域灵敏度分布特性相同,所以仅需对其中任意1个检测域的被测杆偏心误差进行分析。在模型计算过程中,指定“悬浮电位”为悬空电极的边界条件,其余模型设置与本文1.2小节所述相同。电极张角越大,传感器灵敏度越大[17],将张角取值下限定为30°,为保持电极间相互绝缘,将张角取值上限定为40°,以5°为计算单位,共设置30°、35°、40° 3种电极张角。对于每种电极张角,以A-B电极对为例,取偏心位移L=1 mm,定义图4中x轴正方向为0°,y轴正方向为90°,计算区间为67.5°~90°,以4.5°为计算单位,分析1号检测域内随被测杆偏转角变化的最大偏心误差,偏心误差采用式(8)计算,传感器有效量程为0~840 mm,模型计算结果列于表2。依据圆周检测场的对称性,其余电极对与各自对应的检测域与表2分析结果相同。 由表2可知,电极张角取30°时,偏心误差超过了能满足棒位测量不失步的误差限值。电极张角为35°和40°时,传感器灵敏度分别为0.004 365 pF/mm和0.004 808 pF/mm,从保障传感器灵敏度和满足偏心误差限值的角度看,电极张角取40°较好,棒位测量样机能对该灵敏度进行有效测量。 表2 电极张角的偏心误差分析Table 2 Eccentricity error analysis of electrode angle 依照对多电极电容式棒位测量传感器的结构优化分析,可得知当电极张角取40°时,偏心误差能满足棒位测量不失步的要求,且此时传感器灵敏度最大,依据该优化结果,在实验室条件进行了传感器静态特性实验,获得了传感器灵敏度特性分布,并验证了计算模型。 为满足电容式棒位测量传感器静态运行和测量要求,建立了电容式棒位测量传感器的静态特性实验平台,如图5所示,平台共包含5个部分,分别为棒位测量样机、电容式棒位测量传感器及其固定平台、控制棒被测杆驱动机构、光栅位移传感器、数据采集软硬件系统等。 图5 电容式棒位测量传感器实验平台Fig.5 Experimental platform of capacitance rod position measurement sensor 在实验过程中,光栅位移传感器跟随控制棒被测杆运动并输出棒位真值,该传感器的测量精度为±0.005 mm,棒位测量样机可对传感器电容进行采集,并通过数据采集处理程序将结果传递至计算机。在实验室条件下制成了八电极电容式棒位测量传感器,传感器结构如图6所示。传感器结构优化后电极张角为40°,该传感器由8条8 mm宽的铜胶带制成8块等长平行直电极,换算后电极张角为38.2°,与优化后电极张角接近,有效量程为0~930 mm。 图6 八电极电容式棒位测量传感器Fig.6 Eight-electrode capacitance rod position measurement sensor 由于目前实验室进行电容检测的棒位测量样机尚不具备轮转电极的电容检测能力,所以以任意相对的两块电极作为激发电极和检测电极,其余6块电极保持悬空,进行静态特性实验。在实验过程中,该传感器未采用外屏蔽层。以15 mm为1个棒位间距,棒位测量样机在每个棒位重复采点100次,并取平均值作为该点的实际电容,共测量得到了63个棒位深度的电容,同时为验证实验结果的可复现性,在同一条件下对被测杆上、下行进行了实验研究,被测杆上、下行的含义是被测杆由传感器入口向传感器内部运动或与之相反。同时利用有限元模型对该传感器进行了静态特性分析,模型计算过程中同样未设置外屏蔽层,棒位间距和量程与实验一致。实验结果与模型计算结果的对比如图7所示,将两个结果0棒位处电容进行置0处理。进行置0处理的目的在于,在静态特性实验的过程中,激发/检测电极分别由两条引线与棒位测量样机相连接,引线间的电容并联于传感器并改变传感器的电容绝对值,但不会对被测杆步升、步降所引发的传感器电容变化量产生影响,模型计算过程中并未考虑引线间的杂散电容,故将0棒位电容置0,以消除引线等杂散电容的影响。 图7 八电极电容式棒位测量传感器模型验证结果Fig.7 Model validation result of eight-electrode capacitance rod position measurement sensor 从图7可知,被测杆上、下行实验结果符合良好,由上、下行实验数据线性拟合得到的传感器灵敏度分别为0.005 529 pF/mm和0.005 496 pF/mm,相对误差为0.57%,实验复现性良好。上、下行实验各得到的63个棒位深度的电容全部落入模型计算结果的±5%误差带内,由模型计算得到的传感器灵敏度为0.005 714 pF/mm,与上、下行实验得到的传感器灵敏度的相对误差为3.35%和3.97%,证明了该计算模型对八电极电容式棒位测量传感器的分析结果合理可靠。该计算模型得到的传感器灵敏度稍大于2.2节中的结果,是由于此处所用的计算模型与实验工况保持一致,未考虑外屏蔽层效应。 利用有限元分析方法,建立了电容式棒位测量传感器的计算模型,利用该模型分析了两电极电容式棒位测量传感器检测场的灵敏度分布特性,基于该特性提出了多电极电容式棒位测量传感器的设计方案和轮转电极的电容检测方法。对该传感器进行了结构优化,完成了传感器静态特性实验,验证了计算模型,主要结论如下。 1)对于两电极电容式棒位测量传感器,其圆截面检测场内存在一个区域,当被测杆落入该区域内时,由于被测杆偏离陶瓷管中心轴引起的偏心误差较小。多电极电容式棒位测量传感器和轮转电极的电容检测方法能有效利用检测场的该特性。 2)进行了八电极电容式棒位测量传感器的静态特性实验,被测杆上、下行的传感器灵敏度分别为0.005 529 pF/mm和0.005 496 pF/mm,相对误差为0.57%,实验复现性良好。与模型计算结果的误差小于4%,表明模型分析结果合理可靠。 3)经参数优化后,电极张角为40°,电极轮转次数为4次,传感器最大偏心误差为7.445 mm,能满足棒位测量不失步的要求。传感器灵敏度为0.004 808 pF/mm,该灵敏度属于棒位测量样机能够有效测量的范围。2.2 偏心误差分析与结构优化

3 传感器静态特性实验

3.1 实验平台简述

3.2 实验结果分析

4 结论