甘肃陇南某金矿金精矿超细磨浸出试验研究

2022-04-25杨建伟

杨建伟

(山东黄金西和县中宝矿业有限公司,甘肃陇南 746000)

1 艾砂磨机磨矿试验

金精矿细磨试验总计进行D80 粒径分别为20μm、15μm、10μm、6μm、3μm的5个细度磨矿,同时按照生产实际情况查找出功耗最小的磨矿浓度。

1.1 试验条件及准备

1.1.1 原矿粒度组成测定

取适量金精矿粉进行测定,结果如表1:

表1 原矿粒度组成

1.1.2 试验要求及参考参数

试验要求:分别磨制足量D80=20、15、10、6、3μm的矿样进行后续浸出试验。

参数有:金精矿真密度为3.95g/cm3;陶瓷球规格为1.8-2.0mm,堆密度为2.2g/cm3;浸出药剂制度:NaCN 0.3‰、圣的0.5‰、绿金0.5‰(中途加药据具体情况而定),石灰调节pH至10-12。

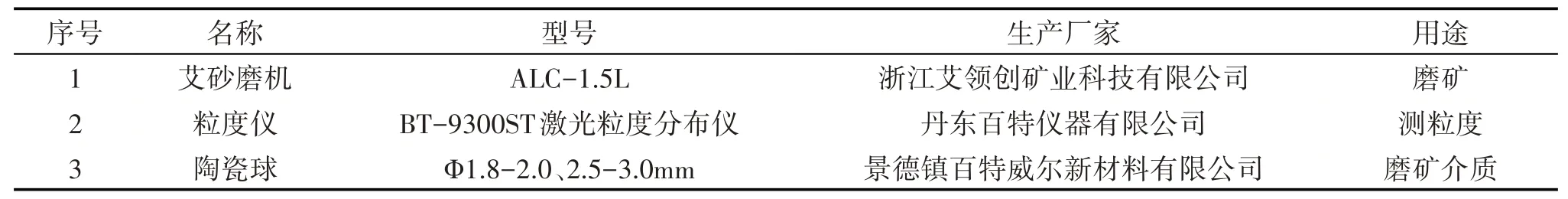

1.1.3 试验设备

此次试验在试验室进行,具体使用的设备及其型号见表2:

表2 试验设备

1.2 磨矿浓度试验

1.2.1 矿浆浓度30%的磨矿试验

表3 浓度30%时磨矿时间-细度-功耗表

表3可知:在浓度30%时,金精矿磨至D80为20μm、15μm、10μm、6μm、3μm 细度对应的净功耗分别为19.00KWh/t、38.60 KWh/t、87.15KWh/t、180.00KWh/t、315.00KWh/t。

1.2.2 矿浆浓度40%的磨矿试验

表4 浓度40%时磨矿时间-细度-功耗表

表4 可知:在浓度40%时,金精矿磨至D80 为20μm、15μm、10μm、6μm、3μm细度对应的净功耗分别为19.50KWh/t、35.00 KWh/t、80.00KWh/t、145.00KWh/t、249KWh/t。

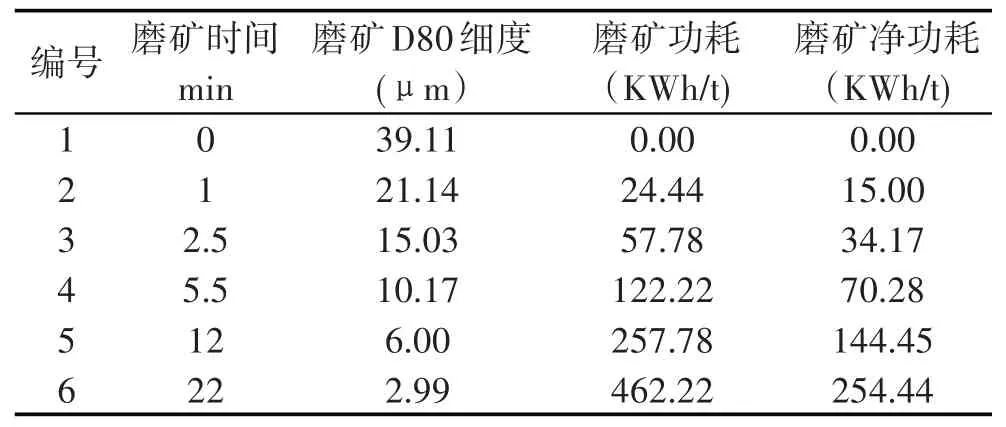

1.2.3 矿浆浓度50%的磨矿试验

表5 浓度50%时磨矿时间-细度-功耗表

表5 可知:在浓度50%时,金精矿生产D80 为20μm、15μm、10μm、6μm、3μm细度对应的净功耗分别为16.00KWh/t、27.00 KWh/t、56.00KWh/t、110.00KWh/t、190.00KWh/t。

1.2.4 磨矿浓度小结

不同磨矿浓度分别磨至目标细度,当磨矿浓度为50%时,所需功耗最小。

2 金精矿浸出实验

浸出实验以上述五种磨矿细度和不磨直接浸出的试验,浸出药剂为NaCN、圣的、绿金,由于矿石粒度较细,因此选择30%的浓度,根据试验结果再做其他优化试验。

2.1 不磨直接浸出24h试验

已知金精矿品位为21.31g/t,按照NaCN 0.3‰、圣的0.5‰、绿金0.5‰的药剂浓度加入浸出药剂浸出24h,石灰调浆PH=10-12,试验结果见表6:

表6 不磨直接浸出试验

由表6 可知:不磨直接浸出绿金浸出率最高,但浸出率低于70%。

2.2 五种磨矿细度下24h浸出试验

按照50%的浓度磨至需要细度后,再调浆至30%浓度,石灰调浆PH=10-12,按NaCN 0.3‰、圣的0.5‰、绿金0.5‰的药剂浓度加入浸出药剂浸出24h,试验结果见表7:

由表7可知:随着磨矿细度的增加浸出率也随之增大。当D80=3μm 时,NaCN 浸出率最优为81.70%,绿金为77.01%,圣的为75.13%。

表7 五种磨矿细度下24h浸出试验

2.3 经济效益对比

根据表7试验结果,三种药剂在不同细度下浸出率相差不大,且因氰化钠为剧毒物,对环境和工作人员危害较大,故选择绿金药剂作为经济分析的依据,对比磨后各细度条件下与不磨直接浸出的经济效益,测算中工业电费按0.42元/度,金精矿原矿品位为21.31g/t,绿金药剂25000 元/吨,药剂单耗为200g/t,测算如下表8:

从表8 可知:(1)细磨后较直接销售和未磨吨矿效益明显。(2)仅考虑磨矿和药剂成本,磨至D80 为10μm 时的吨矿效益最高,和直接销售对比可增效239.60元/吨。(3)综合考虑流程中的洗涤和过滤以及综合经济效益,选择磨矿至D80 为10μm 作为浸出粒度指标。(4)按照每年处理量330万吨,金精粉产率按5%计算,产量即为16.5 万吨,与直接销售相比,磨矿至D80 为10μm 时浸出每年可增加经济收益3000 万元以上。

2.4 D80=10μm细度优化浸出试验

当细度D80=10μm 时浸出率较高但仍有提升的空间,故继续以下2组探索试验:

(1)边磨边浸浸出24h试验;

(2)15%浓度预氧化1h浸出24h试验。

2.4.1 边磨边浸试验

此次试验先将50%浓度矿浆磨至D80=10μm,时间为7min,磨矿开始即加入0.5‰绿金药剂,7min 后取样,再将矿浆浓度降至15%,其他条件不变浸出24h,试验结果见表9:

表8 各粒级吨矿经济效益测算

表9 边磨边浸试验

由表9 可知:当D80=10μm,降低矿浆浓度并采用边磨边浸工艺同30%浓度相比,浸出率较低,此工艺条件无法提高浸出率。

2.4.2 15%浓度预氧化1h浸出24h试验

此次试验先将50%浓度矿浆磨至D80=10μm,再将矿浆浓度降至15%,先加入双氧水预氧化1h,石灰调节pH至10-12,再加入浓度0.5‰绿金浸出24h,试验结果见表10:

表10 预氧化1h浸出24 h试验

由表10 可知:当D80=10μm,降低矿浆浓度并采用预氧化工艺同30%浓度浸出相比,浸出率有所提高,此工艺条件有助于提高浸出率。

3 试验总结

(1)不同磨矿浓度分别磨至目标细度,当磨矿浓度为50%时,所需功耗最小。

(2)金精矿不做细磨直接浸出时,绿金药剂的浸出率最高,浸出率为67.01%。

(3)当D80=10μm,在优化实验中,采用边磨边浸工艺未能提高浸出率,采用预氧化工艺有助于提升浸出率。

(4)根据吨矿增加经济效益,考虑综合经济效益最大化,细磨后增加尾渣过滤成本,建议按D80 为10μm 为浸出试验最优细度指标,此时吨矿经济效益较直接销售达到最好,全年可增收3000万元以上。

(5)从试验可行性和效益性出发,金精粉超细磨后浸出,可增加可观的经济效益,因此,可增加金精粉超细磨浸出工艺。