实木柜类家具变尺定制中排孔规则探究

2022-04-25王宁王强郝景新李军孙德林

王宁,王强,郝景新,李军,孙德林

(1.中南林业科技大学 材料科学与工程学院,长沙 410004;2.南京林业大学 家居与工业设计学院,南京 210037)

早期由于多排钻和机械制造规范的要求,家具制造企业形成了统一的“32 mm 系统”钻孔体系。“32 mm系统”及其相关的五金件在装配上能实现快装、待装,在结构上能自由组合,在功能上能适度调节和扩展[1],还可以降低运输成本,使家具在运输方面更方便、快捷[2],因此被用于各种板式家具和部分实木家具的产生中。但随着制造技术的进步,家具生产中钻孔不再局限于多排钻,可以自由地使用数控加工中心进行钻孔加工,这使生产钻孔具有灵活性和自由性。同时经中国定制家居产业自主创新,转型升级[3],研发出定制板式家具生产制造体系,开拓了巨大的定制家具市场。随着人们生活水平的提高,对家居的追求也越来越趋于个性化和定制化[4]。随着定制板式家具的发展和应用,定制家居市场也从“板式”向“实木”延伸[5];“个性化定制”与“柔性化生产”提供了一种全新的信息化制造模式[6-7],所以定制板式家具“设计-拆单-排产”这一系统的制造体系也在逐步地过渡到定制实木家具生产上,尤其是定制实木柜类家具的生产。另外,由于房屋户型尺寸的多样性,导致在实木柜类家具定制生产中,变尺寸定制生产是最基本的定制需求,同时,现代实木柜类家具对三合一、圆棒榫、四合一、铰链等利于工业化生产的五金连接件的使用越来越广泛,致使实木柜类家具定制生产中的排孔需求和问题越来越突出。现阶段实木柜类家具变尺定制生产没有科学、规范、统一的排孔规则[8-10],因此分析总结出具备合理性、通用性、准确性的排孔规则对其设计生产有着重要影响[11]。文中对实木柜类家具变尺定制生产中排孔需求及排孔规则进行了分析和探究。

1 实木与板式柜类家具排孔区别

1.1 五金及排孔类别

实木柜类家具采用的三合一、圆棒榫、四合一等五金件,与传统的板式家具所用五金略有不同。由于实木柜类家具结构强度要求,通常会使用加强型的五金件,如带螺纹的金属预埋螺母,预埋螺母加长直径加大、加强型连接杆,月牙螺母等。这就使其与板式家具排孔信息有所不同。

1.2 零件及结构排孔区别

板式柜类家具生产大都采用板件排孔,可以全部使用多面钻数控排孔加工,实木柜类家具生产中,整板板件可以使用多面钻数控排孔加工,但框嵌板结构与异形件等无法达到数控加工要求的零部件,则需使用多排钻人工排孔加工。

1.2.1 框嵌板结构排孔

采用三合一、圆棒榫等五金连接件生产的实木柜类家具与板式家具最大的区别之一是其特有的框嵌板结构,包括柜门、侧板、顶板、层板、底板、背板等都可以存在框嵌板结构,框嵌板框条与芯板加工过程中需要铣型、拉槽、斜切、夹框、齐边、打磨、涂装油漆等不同于板式家具,需额外反复的加工工艺。其中不仅需要在夹框工艺之前,排夹框结构孔,还需要在齐边工艺之后,排预埋螺母孔、偏心轮孔、连接杆孔、圆棒榫孔等。而板式柜类家具都是整板结构,仅需要锯切-封边-排孔即可完成加工。

1.2.2 异形件排孔

实木柜类家具比板式家具更能通过丰富的造型、形态体现出其材质美和结构美。这就使实木柜类家具在加工生产中存在一些异形件加工,这些异形件需要锯形,立铣、吊镂、雕刻、车削、打磨、涂装油漆等相对复杂的加工工艺,在完成这些异形件造型形态的加工后,再进行多排钻人工排孔,与常规板件接合,形成连接结构。而板式柜类家具,板件多面钻数控排孔后即完成加工,不同板件即可形成连接结构。

2 变尺定制生产中的排孔需求

2.1 零件在长宽高上的变尺需求

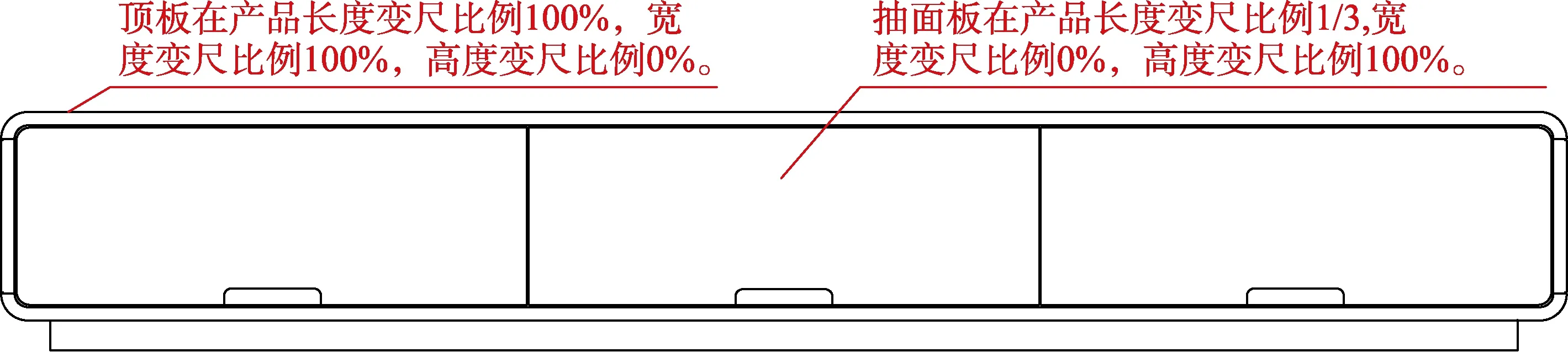

定制产品在长宽高变尺寸生产过程中,所有零件都需要在其长宽高3 个方向上分配各自合理的变尺比例生产,所以零件的孔位需要随着零件尺寸的改变而发生改变(保证结构强度),见图1。

图1 顶板与抽面板的变尺分配比例Fig.1 Variable scale distribution ratio of top board and draw board

2.2 确定产品变尺范围需求

变尺定制并不意味着产品尺寸可以无限制地变化定制,只有确定了类型产品变尺范围(如电视柜类产品长宽高变尺范围是多少),才能有效地保证设计排孔资料的合理性、通用性、准确性。

2.3 确定结构排孔信息需求

确定了类型产品单一结构排孔类别和个数(如顶板与侧板采用什么连接结构及其孔位个数),才能在零件变尺定制生产中,确定零件排孔信息,并保证其合理性、通用性、准确性,再根据变尺尺寸的不同,设定其中一个可以变化的孔间距来满足零件尺寸变化的需求。

2.4 自动化加工与人工加工排孔契合需求

实木柜类家具生产过程中会有许多异形件和小料件钻孔。小料件钻孔使用数控加工,会因为零件过小无法吸附固定零件,导致跳刀、崩料等加工问题,所以小料件钻孔要使用人工加工。异形件钻孔因为不符合设备加工要求必须使用人工加工,而人工多排钻加工,排孔需要满足孔间距为32 mm 的倍数。此外,为了保证生产效率,板件钻孔需要使用数控加工,那么在板件与异形件和小料件有接合结构时,就产生了板件数控钻孔与人工钻孔孔位契合的需求。这就需要孔间距为32 mm 的倍数,保证人工钻孔效率,同时还要保证数控与人工钻孔相契合的排孔规则要求。

3 排孔规则

3.1 距离边部排孔规则

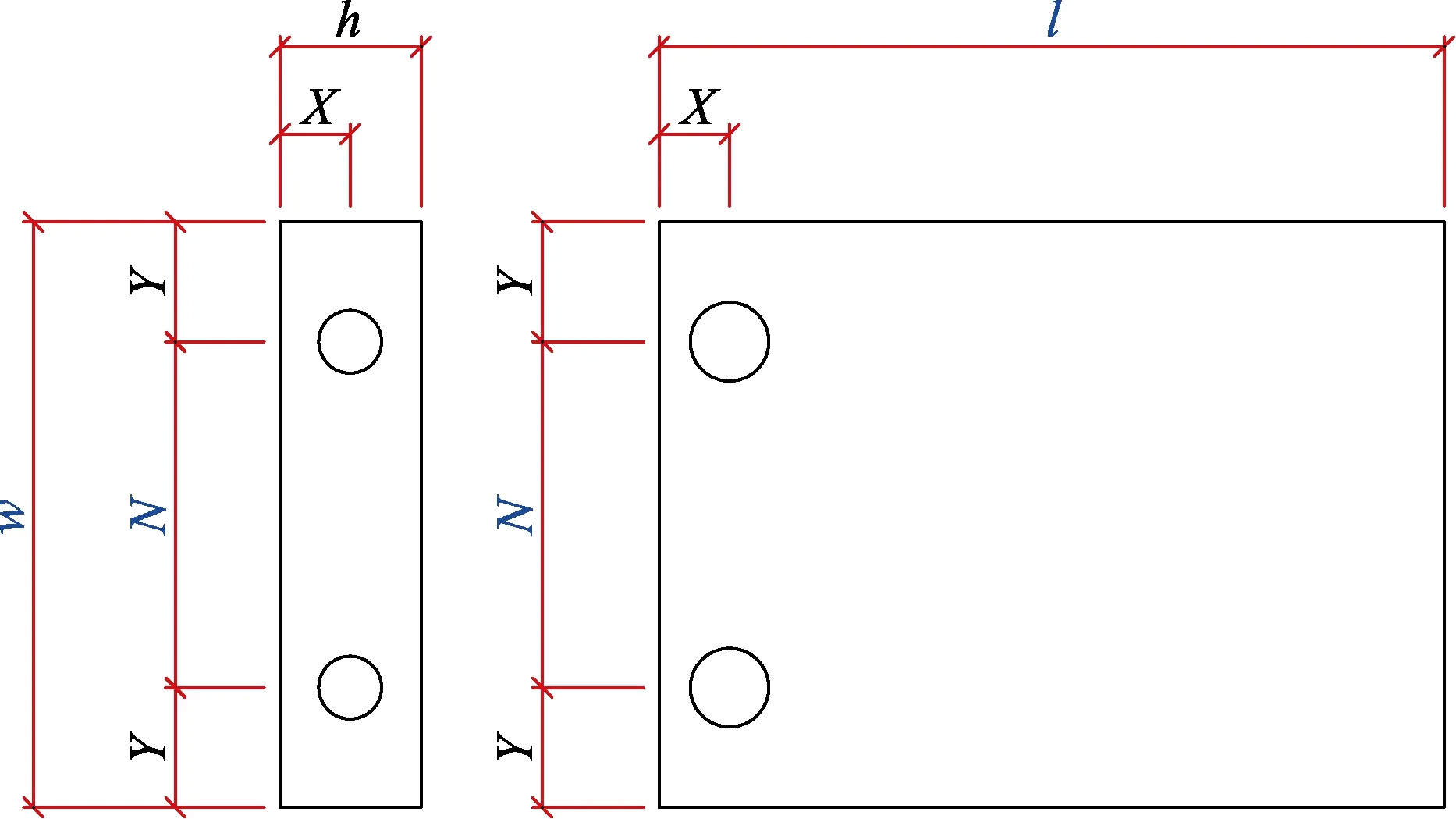

由于三合一、四合一、圆棒榫等家具连接结构的特点,导致实木柜类家具在变尺生产过程中,一些边部位置必须有结构连接才能保证结构强度,这就需要在这些位置始终存在结构孔,所以距离边部排孔是必要的排孔规则之一。根据不同家具厂生产所用板材的厚度及结构特点,可以确定若干个距离边部排孔的距离,见图2。记板件的长为l,宽为w,厚为h(蓝标尺寸为可变尺寸),则有距离边部排孔距离X、Y,定制零件可变尺距离N(N距离间孔位个数可以根据结构类型确定),其中X=0.5h,Y由产品结构类型决定为固定值,N=(w–2Y)/2。

图2 距离边部排孔规则Fig.2 Drilling rules for distance edge

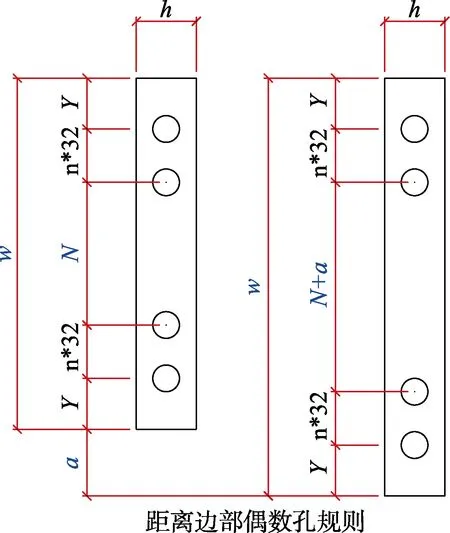

3.2 分中规则

分中规则指的是从零件加工面的中心出发,分别向两端排孔。分中规则需要确定孔位的类别、个数和间距,这就意味着分中规则永远是以零件中心位置为中心进行排孔,保证了内部连接结构的强度。但分中规则存在局限性,在定制变尺寸生产过程中,孔位技术资料若不进行人工修改,分中规则孔位会出现:零件加长生产,边部长距离没有孔位,零件变短生产,边部原有孔位缺失等严重影响产品结构的问题。所以为了保证排孔规则的合理性、通用性、准确性,分中规则通常适用于零件变尺范围较小或不变尺方向,孔间距要保证为32 mm 的倍数,常用于异形件和小料件的排孔,见图3。记板件的长为l,宽为w,厚为h(蓝标尺寸为可变尺寸),则有偶数孔分中w=2Y+3* n*32,奇数孔分中w=2Y+2*n*32,其中Y为板件宽度可变尺寸,所有孔间距均32 mm 的倍数。

图3 分中规则Fig.3 Rules for drilling from the middle

3.3 偶数孔规则

在变尺寸生产孔位技术资料不修改的前提下,奇数孔个数会因为零件尺寸的改变而导致孔位分布不均,孔间距改变的问题,不符合排孔的合理性、准确性、通用性要求。采用偶数个孔和距离边部排孔规则,在变尺寸生产过程中,孔位均匀分布两边,距边部距离和孔个数固定,孔间距为32 mm 的倍数(人工加工与自动化加工契合),只有居中两孔的间距变化。人工打孔也无需调机,采用工件掉头打孔就可保证生产效率,见图4。记板件的长为l宽为w,厚为h(蓝标尺寸为可变尺寸),则有w=2Y+2*n*32+N,孔个数为偶数,其中N为板件宽度可变尺寸,图左为板件原尺寸,图右为宽度增加a之后的零件变尺尺寸。

图4 距离边部偶数孔规则Fig.4 Even hole rule for distance edge

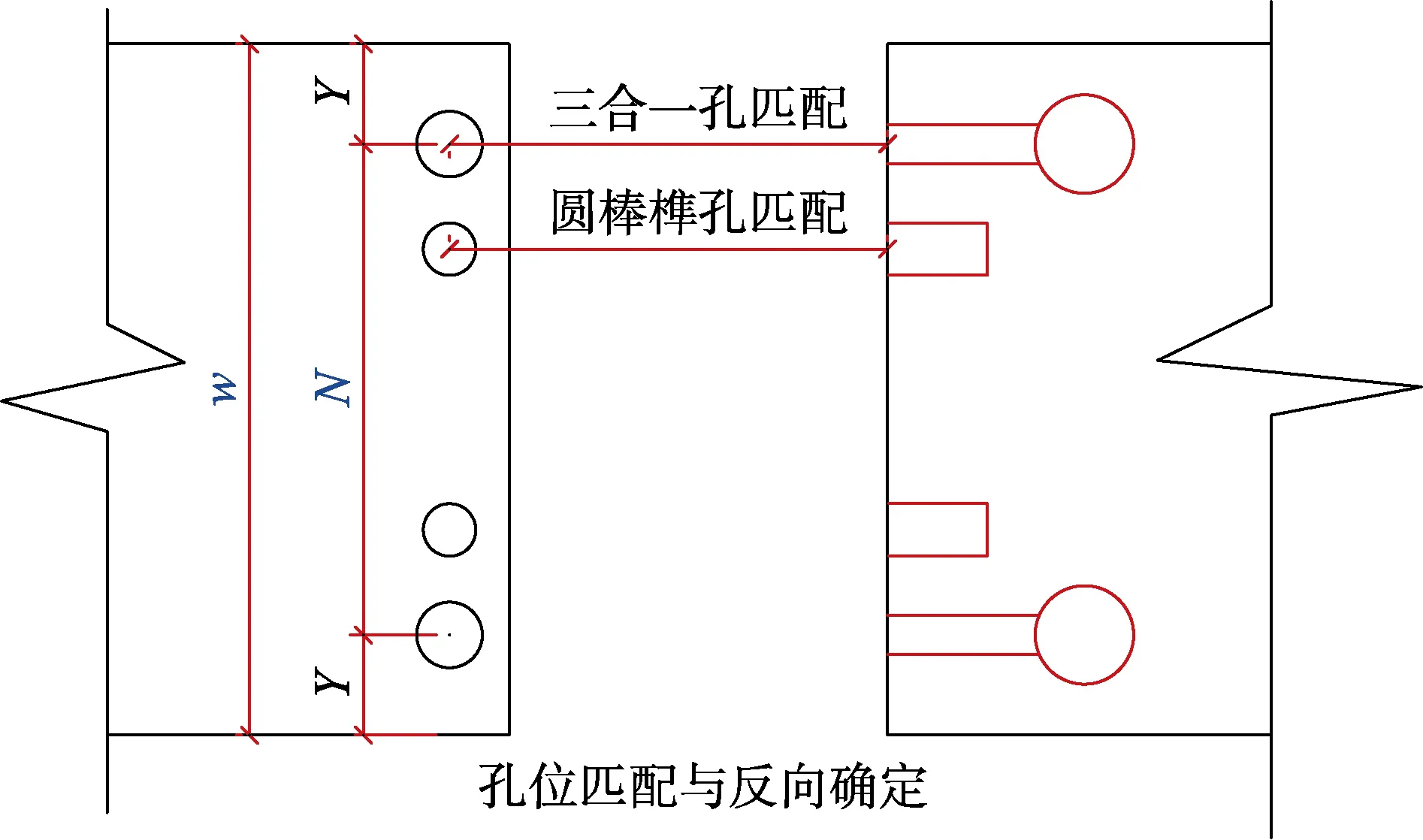

3.4 反向确定孔规则

家具生产中,连接结构在一定程度上确定了相接合零件的孔位信息,这就保证了零件的孔位具有一定的匹配性,可以根据一个零件的孔位信息反向确定与之接合零件的孔位信息,常用于与异形件和小料件相接合的零件,见图5。三合一与圆棒榫孔位匹配信息,其中记板件的长为l,宽为w,厚为h(蓝标尺寸为可变尺寸),则有w=N+2Y,Y为距离边部固定值,N为板件宽度可变尺寸。

图5 孔位匹配信息Fig.5 Hole matching information

3.5 排孔需求与排孔规则的主要关系

表1 排孔需求与排孔规则的主要关系总结Tab.1 The relationship between drilling requirements and drilling rules

4 设计实践论证

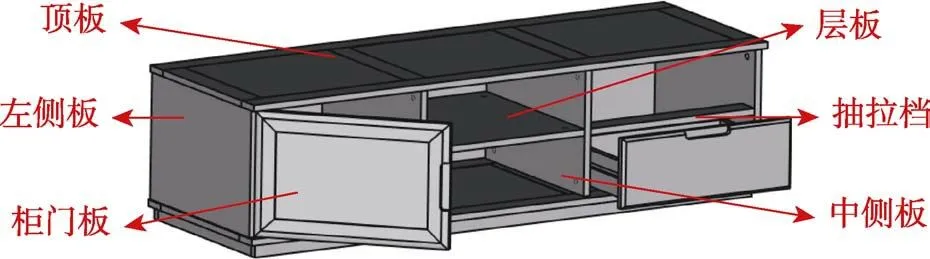

柜类家具基本部件主要包括:顶板、底板、层板、侧板、背板、柜门、抽屉等。根据这些部件及以上排孔需求和排孔规则,下面以一个内部具有柜门、层板、抽屉3 种相对全面常见结构的实木电视柜(1 500 mm*500 mm*420 mm)进行设计实践论证(顶底板和柜门为框嵌板结构,柜门框条属于异形件需要型边、铣嵌板槽、铣拉手槽、斜切等加工工艺)。具体以顶板、左侧板、柜门板、层板、抽拉档、中侧板这6 个具有代表性的板件加以详细说明,体现出排孔规则在变尺寸定制生产过程中一直适用,见图6。

图6 电视柜应用举例Fig.6 Application example of TV cabinet

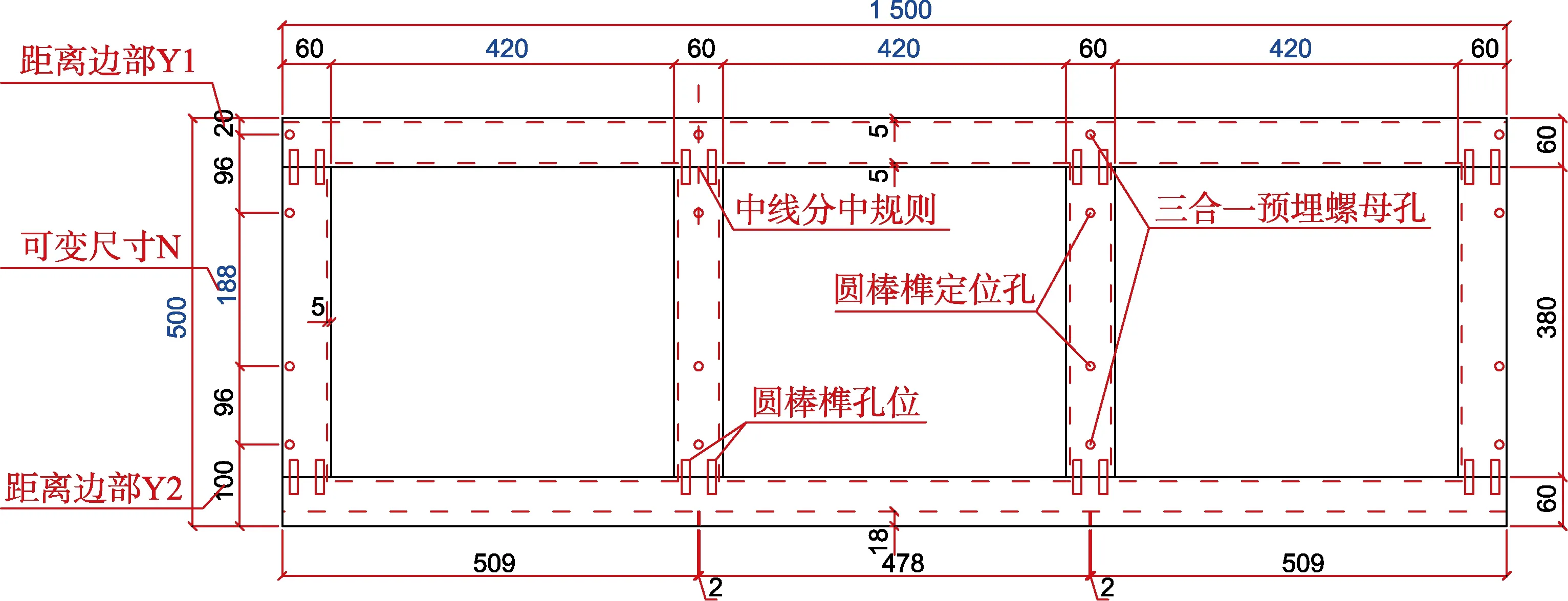

顶板的俯视排孔图,蓝色标注为可变尺寸,底板板件排孔与顶板类似,见图7。

图7 顶板排孔Fig.7 Top plate row holes

1)产品长度尺寸变尺。顶板侧框和中挺均采用分中规则排孔,再根据反向确定孔规则,确定前后框上的孔位。在产品长度变尺定制过程中,侧框和中挺的孔位信息一直无变化,具有唯一确定性,再根据侧框位于边部,中挺位于三等分处的特点,反向确定前后框上的孔位,保证产品在长度方向上改变时,板件孔位信息的合理性、通用性、准确性。

2)产品宽度尺寸变尺。顶板与侧板连接孔位采用距离边部排孔规则和偶数孔规则,Y1和Y2表示距离边部尺寸,N表示可变尺寸,Y2尺寸100 mm 既满足了柜门板厚度尺寸18 mm 预留,还避免了与侧框圆棒榫孔位的干扰,Y1 尺寸20 mm 满足了背板尺寸5 mm 的预留。产品在宽度变尺寸定制过程中,仅有N尺寸188 mm 的改变满足整个板件宽度的改变,保证孔位信息的合理性、通用性、准确性。

左侧板与顶底板、柜门板,右视图排孔关系,蓝色标注为可变尺寸,见图8。右侧板排孔与之类似。

图8 左侧板排孔Fig.8 Left side row holes

1)产品宽度尺寸变尺。左侧板与顶底板连接孔位采用距离边部排孔规则和偶数孔规则,孔位信息变化同顶板在产品宽度尺寸变尺,并与之有反向确定孔规则关系。

2)产品高度尺寸变尺。铰链定位孔采用距离边部排孔规则和偶数孔规则,距边部距离为54 mm 保证了铰链位置的合理性;可变尺寸为178 mm,满足板件在产品高度尺寸上的变尺,从而保证产品在高度尺寸上变尺时,左侧板孔位信息的合理性、通用性、准确性。

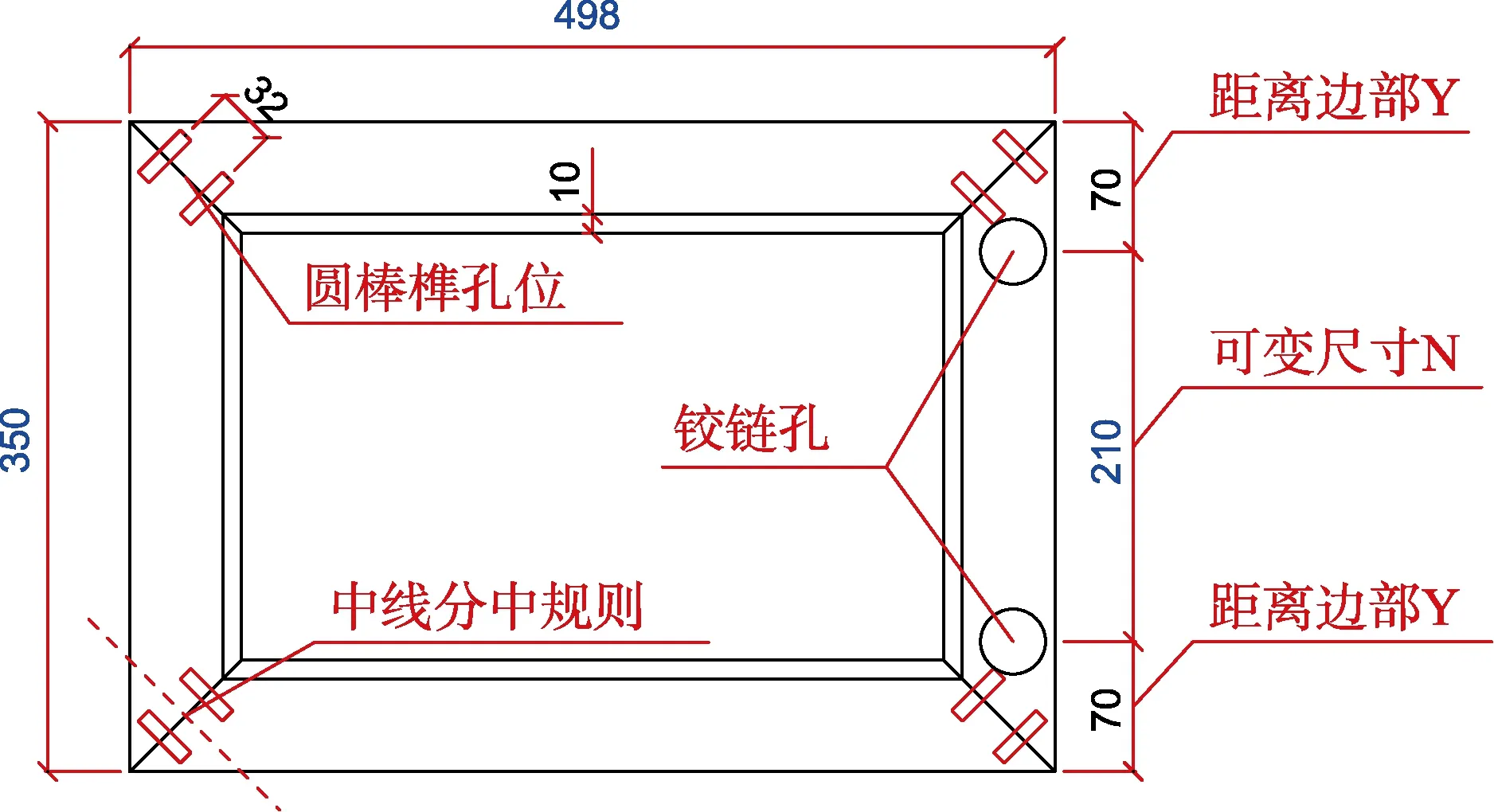

柜门板右视图排孔,蓝色标注为可变尺寸,见图9。

图9 柜门板排孔Fig.9 Cabinet door panel row holes

1)产品长度尺寸变尺。柜门上下框长度尺寸的改变,即可满足产品在长度尺寸上的定制。其中柜门上下框尺寸变化比例为产品长度尺寸改变的1/3。

2)产品高度尺寸变尺。铰链孔定位采用距离边部排孔规则和偶数孔规则,孔位信息变化同左侧板在高度尺寸变尺,并与之有反向确定孔规则关系。

柜门框均采用45°斜接的方法,其连接孔位——圆棒榫孔位均采用分中规则,具有唯一确定性。

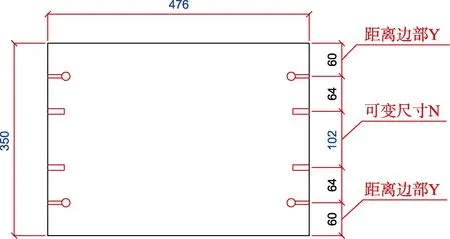

层板俯视图排孔,蓝色标注为可变尺寸,见图10。

图10 层板排孔Fig.10 Layer board row holes

1)产品长度尺寸变尺。板件的长度尺寸为476 mm改变来满足产品长度方向尺寸改变,且尺寸变化比例为产品长度尺寸改变的1/3。

2)产品宽度尺寸变尺。板件两侧三合一圆棒榫孔位采用距离边部排孔规则和偶数孔规则,Y表示距离边部尺寸,N表示可变尺寸,Y尺寸为60 mm 满足了层板三合一孔位位置的合理性。产品在宽度变尺寸定制过程中,仅有N尺寸102 mm 的改变满足整个板件宽度的改变,保证孔位信息的合理性、通用性、准确性。

抽拉档俯视图排孔,蓝色标注为可变尺寸,见图11。

图11 抽拉档排孔Fig.11 Drawer frame row holes

1)产品长度尺寸变尺。通过板件的长度尺寸476 mm 改变来满足产品长度方向尺寸改变,且尺寸变化比例为产品长度尺寸改变的1/3。

2)产品宽度尺寸变尺。抽拉档尺寸不影响产品宽度尺寸变尺。

抽拉档板件三合一孔位,采用分中规则排孔,具有唯一确定性,可以根据抽拉档孔位位于侧板1/2 处的特点,反向确定侧板孔位,保证侧板上抽拉档三合一预埋螺母孔的合理性、通用性、准确性。

中侧板左视图排孔,蓝色标注为可变尺寸,见图12。

图12 中侧板排孔Fig.12 Middle side plate row holes

1)产品宽度尺寸变尺。板件上下与顶板接孔位采用距离边部孔规则和偶数孔规则,孔位信息变化同顶板在宽度尺寸变尺。板件中间部位孔位同样采用距离边部排孔规则和偶数孔规则,孔位信息变化同层板在产品宽度尺寸变尺。

2)产品高度尺寸变尺。板件高度尺寸350 mm的改变,满足产品在高度尺寸上的变尺。板件中间层板孔位始终居中,保证层板位置的准确。

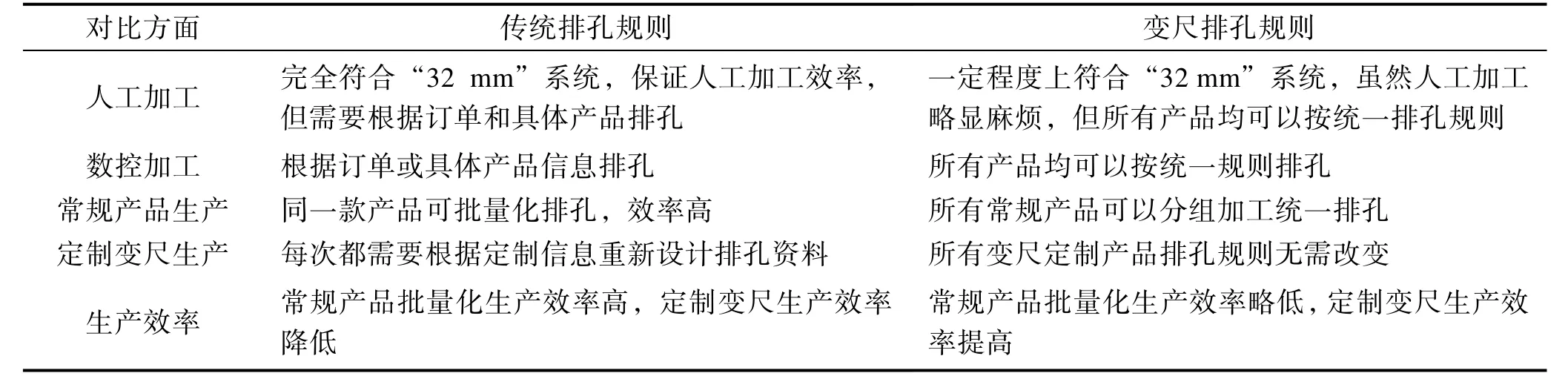

变尺排孔规则与传统排孔规则在变尺定制生产中,排孔资料修改次数的对比,体现出可以提高设计生产效率和提高设计生产资料准确性的优势,见表2。

表2 排孔资料修改次数对比(以电视柜为例)Tab.2 Comparison of modification times of drilling data(E.g. TV cabinet)

5 排孔规则应用总结与优缺点对比

5.1 排孔规则应用总结

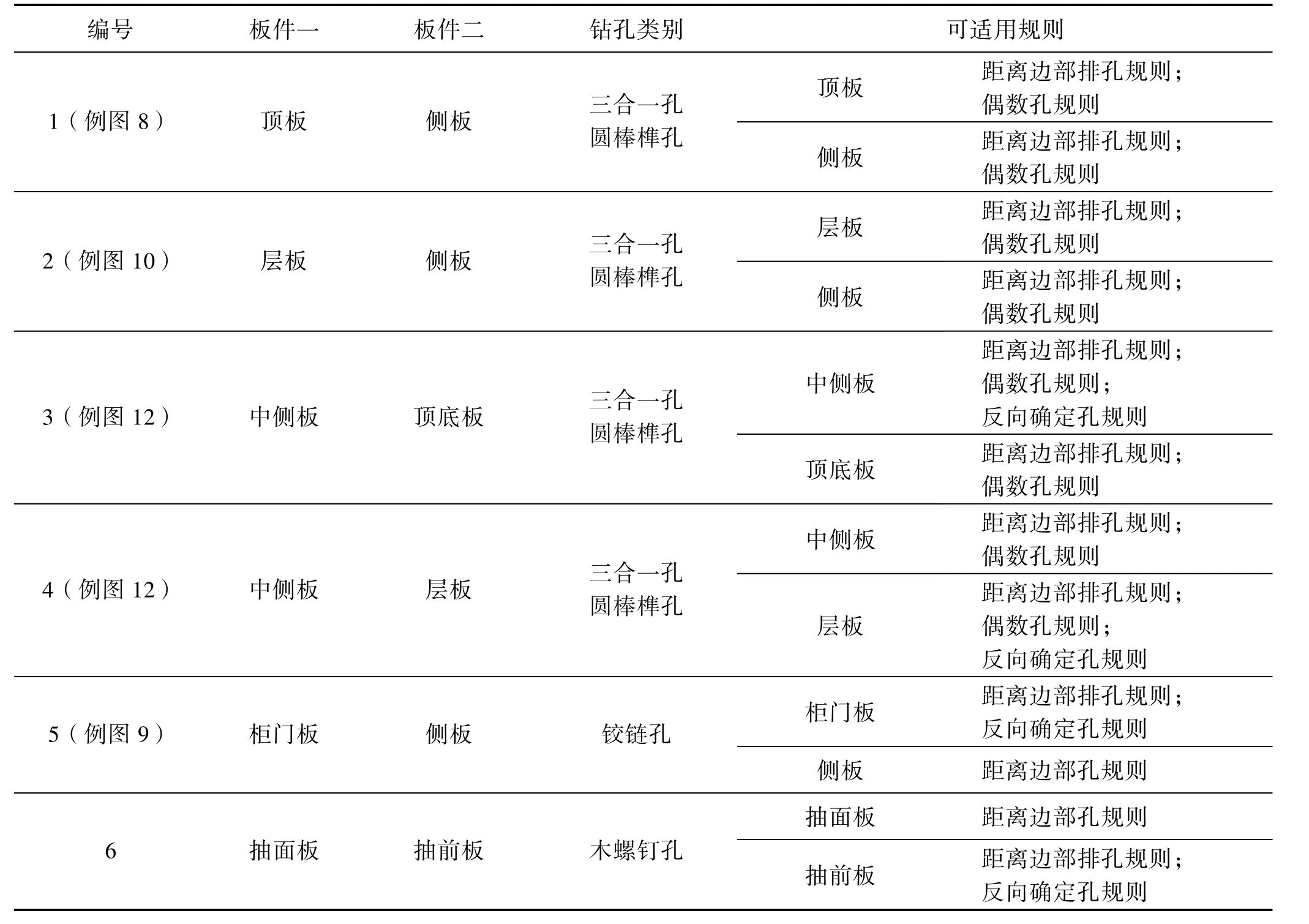

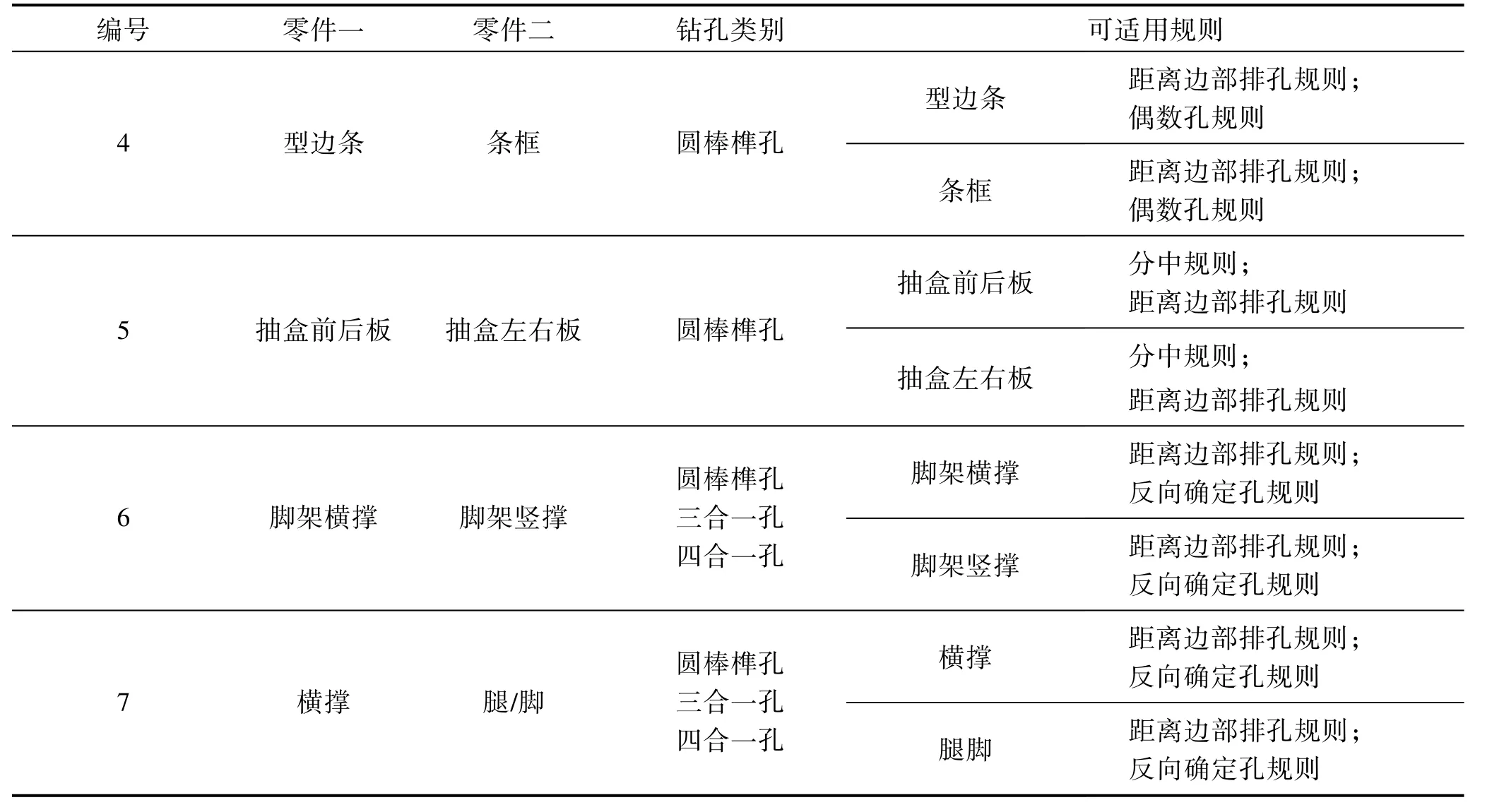

根据定制实木柜类家具生产过程中需要钻孔工艺零件的特点及接合方式,将排孔类别分为,板件与板件接合排孔、条形零件与板件接合排孔、条形零件与条形零件接合排孔三大类,见表3—5。并根据工厂实际生产实践,通过表3—5 进行具体说明和总结。(宽度方向大于100 mm 的为板件,小于100 mm 的为条形零件)。

表3 板件与板件接合排孔总结Tab.3 Summary of panel to panel joint hole arrangement

5.2 排孔规则优缺点对比

通过对比可以发现,传统排孔规则利于常规产品批量化加工生产,变尺排孔规则适用于定制变尺化生产;传统排孔规则适用于传统的根据订单中具体产品生产加工的制造模式,而变尺排孔规则在一定程度上契合成组加工技术、延迟制造技术等现代化生产技术,利用成组加工技术、延迟制造技术等进行批量生产,可以达到降低生产系统的复杂程度,提高生产效率,缩短生产周期的效果[12-14]。

表4 条形零件与板件接合排孔总结Tab.4 Summary of joint hole arrangement between strip parts and panels

表5 条形零件与条形零件接合排孔总结Tab.5 Summary of joint hole arrangement of strip parts and strip parts

续表1

表6 排孔规则优缺点对比Tap.6 Comparison of advantages and disadvantages of drilling rules

6 结语

中国家具制造业随着时代的脚步正在不断发展创新,并朝着“工业4.0”和“中国制造2025”的方向不断努力前进[15]。实木家具工业化变尺定制生产已经是大势所趋,根据实木柜类家具变尺定制生产的特点,文中分析归纳了零件在长宽高上的变尺需求、确定产品变尺范围需求、确定结构排孔信息需求、自动化加工与人工加工排孔契合需求,这四条排孔需求;总结提出了距离边部排孔规则、分中规则、偶数孔规则、反向确定孔规则,这四条具有合理性、通用性、准确性的排孔规则,并进行了实践论证。归纳总结了实际应用中的优缺点。对实木柜类家具变尺定制化生产具有一定的参考意义。