基于QFD-TRIZ 理论的筒纱包装生产线造型设计

2022-04-25李小彤胡昌格

李小彤,胡昌格

(天津工业大学,天津 300387)

筒纱包装生产线是一种专门对筒纱进行包装的流水线作业设备,由配重机、验纱机、裹膜机、码垛机等组成。目前,多数企业在研发过程中仅聚焦于解决技术难点,却忽视了筒纱包装设备的造型设计,导致其存在造型不够美观、用户体验不佳等问题。此外,国内学者对筒纱包装生产线的研究主要停留在技术层面。例如,郭政良等[1]设计了一套筒纱自动整列系统,实现了筒纱的自动整列装袋。刘国梁等[2]的PLC控制程序和人机交互界面设计,提升了用户的操作体验。然而,针对筒纱包装生产线造型的创新设计研究较少,且较多依赖于设计师个人的设计经验,缺少高效的产品创新方法和工具的支持,导致方案设计不能很好地满足用户的多样化需求。针对这一情况,业界引入了质量功能展开(Quality Function Deployment,QFD)理论,把用户需求转化为相应的设计特征来定位造型设计矛盾,从而有效针对用户需求进行产品要素设计。例如,唐琳等[3]综合运用QFD 理论,得出了老年人产品造型意象。吕中意等[4]基于QFD 的增强需求模型,提升了复杂产品外观设计的科学性。然而,上述方法仅能够定位设计矛盾,却无法有效解决造型设计中存在的问题。对此,苏晨等[5]在QFD 理论基础上引入了萃智理论(TRIZ),对瓦楞纸板生产线的舒适性、美观性等方面提出了相应的设计矛盾解决方案。针对TRIZ 理论中对通用工程参数与发明原理的选择具有较大主观性和复杂性的问题,曹国忠等[6]以产品造型设计为出发点将发明原理进行分类与归纳,有效提高了设计工作效率。以上案例证明,QFD-TRIZ 理论的集成应用能够科学地将用户需求转化为设计特征并有效解决矛盾问题,为筒纱包装生产线造型设计提供了一定的参考。针对筒纱包装生产线造型设计不足的问题,对QFD 与TRIZ 理论进行集成应用,使设计师在满足用户需求的前提下精准发现并解决问题,可以减少概念设计与生产制造之间的障碍,并提升设备的美观性和安全性。

1 QFD 与TRIZ 理论概述

QFD 理论是由日本质量专家赤尾洋二提出的以用户需求为设计驱动的产品开发方法,其核心技术是构建质量屋[7]。建立矩阵图并从中分析需求与设计的特征、资源与技术的关系,从而将用户需求准确、科学地转化为工程措施,为商业需求、艺术造型设计、现代生产和制造理念搭建沟通的桥梁,在满足用户多样化需求的同时为科学生产提供良好的基础。

TRIZ 理论是由俄罗斯学者阿布里奇及其研究团队基于技术发展演化规律创造出的一套理论,包括技术系统进化法则、40 条发明原理、矛盾矩阵表等问题解决方法。设计师首先需要将发现的问题转化成TRIZ 标准问题,然后运用其丰富的工具库来找到理想的解决方案[8]。与传统创新设计方法相比,TRIZ理论在发明创造中整合了各领域的创新经验,具有坚实的数据基础和丰富的创新资源,打破了个体在知识上的局限性和思维上的惯性。

2 筒纱包装生产线设备概述

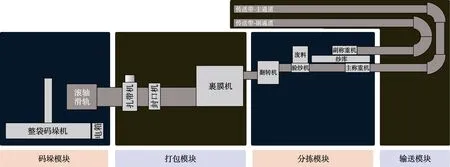

筒纱包装生产线主要包括输送、分拣、打包、码垛四大功能模块,见图1。在运行环境方面,筒纱的原材料多以棉花为主,因此在设备运行时空气中会漂浮丝状的微小棉絮,同时设备自身也会产生较大的噪音与震动。在设备操作方面,生产人员主要进行面板信息的查看、生产线的卫生清洁、物料的堆放与运输、设备故障处的维修等工作。

图1 筒纱包装生产线功能模块Fig.1 Function module of cheese packaging machinery

该设备体量较大,其视觉中心主要聚焦在各功能模块的外观构件上,因此对外观构件的造型特征进行优化创新是筒纱包装生产线造型设计的关键。该设备的外观构件按照功能可分为壳体、显示结构、连接结构。壳体包括设备外壳、底座、防护板、通风孔、维修门等;显示结构包括操作面板、警示灯、品牌标识等;连接结构包括支撑件、铰链、螺钉等。由于生产线的形式大致相同,壳体决定了占据主要视觉中心的设备形态[9],所以下面主要从各功能模块的壳体出发,对筒纱包装生产线的造型进行设计及分析。

3 基于QFD-TRIZ 的筒纱包装生产线造型设计流程

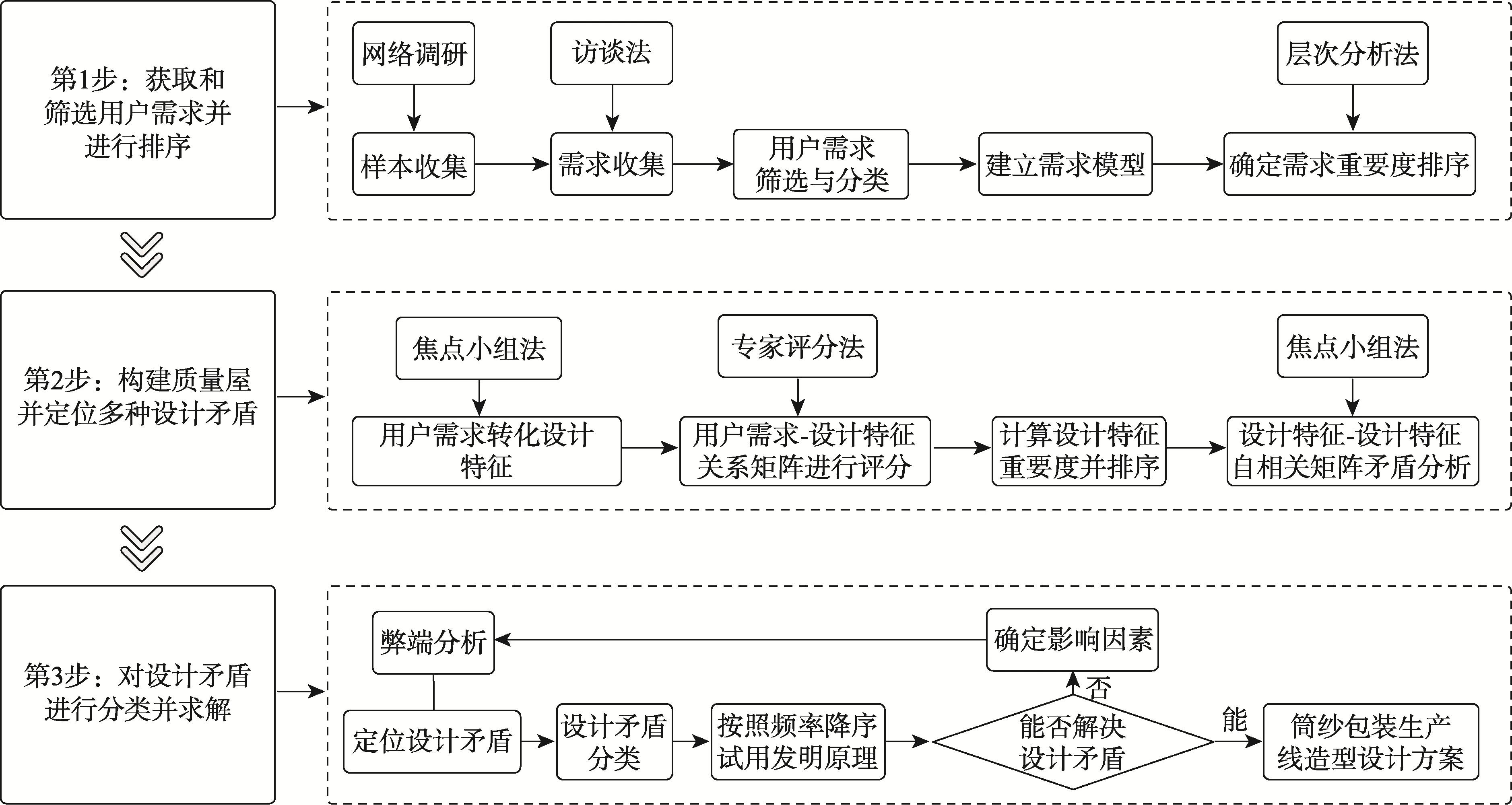

基于QFD-TRIZ 的筒纱包装生产线造型设计流程,见图2。

图2 筒纱包装生产线造型设计流程Fig.2 Modeling design flow of cheese packaging machinery

3.1 收集样本和用户需求并进行权重计算

随着市场结构的不断优化,用户对个性化、高品质和智能化的要求越来越高[10],因此了解同类相关产品和用户的需求变化是造型设计的首要步骤。笔者通过网络调研法来收集典型样本,并分析当前设备造型设计现状,随后运用访谈法获取用户多样化需求,结合层次分析法(Analytic Hierarchy Process,AHP)[11]进行需求权重排序。AHP 方法要求保证判断矩阵的数据在构建过程中具有思维的一致性和相容性[12],在判断矩阵和权重确定后,需要进行一致性检验来保证判断矩阵评分的可用性,其中判断矩阵一致性指标为CI,其计算公式如下:

式(1)中n为判断矩阵阶数,当n>2 时,判断矩阵的一致性指标与随机一致性指标RI的比为随机一致性比率CR,若CR<0.1,则认为该判断矩阵的赋值具有满意的一致性,其计算公式如下:

3.2 运用QFD 理论构建质量屋并定位设计矛盾

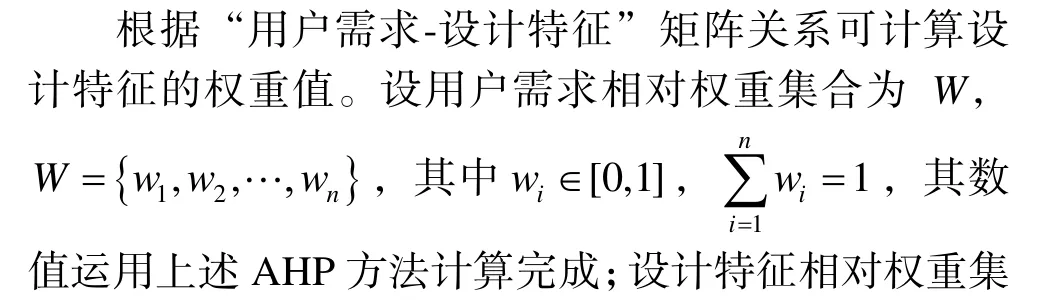

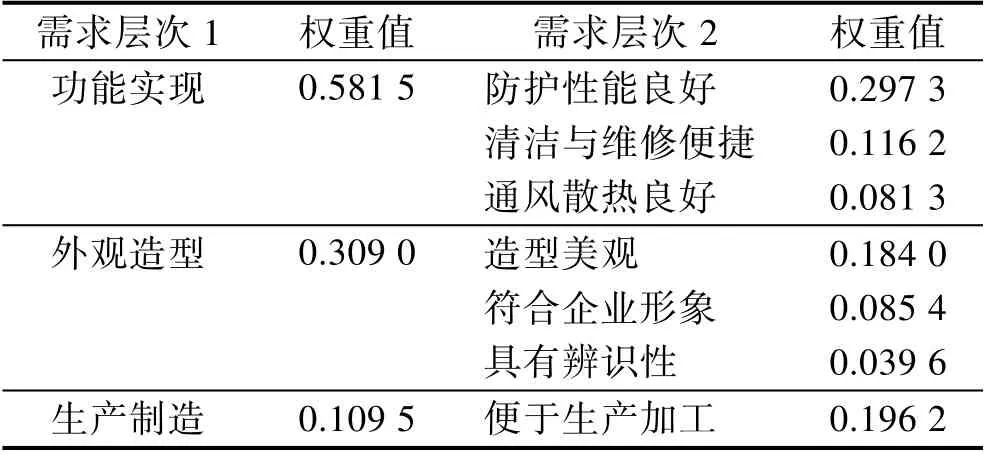

采用焦点小组法对用户需求进行深入分析和探讨,将用户需求转化为对应的设计特征后,建立“用户需求-设计特征”“设计特征-设计特征”关系矩阵图。“设计特征-设计特征”自相关矩阵中的相互作用关系分为3 种:正相关、不相关、负相关,分别用“+”“(空白)”“–”进行表示[13]。在进行筒纱包装生产线设计时,需要着重解决呈现负相关的设计特征之间的矛盾关系。用户需求与设计特征之间存在强、中、弱、不相关4 种关系,分别赋值为9、3、1、0,其表示方法与相关性分值见表1。

表1 “用户需求-设计特征”相关性分值Tab.1 Correlation scores between user's-requirements and design

第j个设计特征总评分为Mj,其计算公式如下:

随后结合设计特征相对权重排序与呈现负相关的设计特征之间的冲突区域,来确定需要解决的设计矛盾问题,并着重平衡与其他设计矛盾间的关系。

3.3 对设计矛盾进行分类并求解

使用TRIZ 理论解决设计矛盾时,首先需要用特定术语来定义矛盾,然后将该矛盾转换成TRIZ 通用工程参数[14]。在产品外观造型设计中涉及的通用工程参数共19 个,根据物理尺寸、功能结构、使用感受3 个方面进行分类[6],可以使设计师在造型设计时能够快速定位设计矛盾所关联的工程特性。通用工程参数分类见表2。

对设计矛盾进行分类后,再对照发明原理使用频率表[6],对频率由高到低的发明原理进行试用,直至确定出最优解决方案。发明原理使用频率见表3。

表3 发明原理使用频率Tab.3 Application frequency of invention principle

4 基于QFD-TRIZ 理论的筒纱包装生产线造型设计实例

4.1 收集同类产品样本并进行形态分析

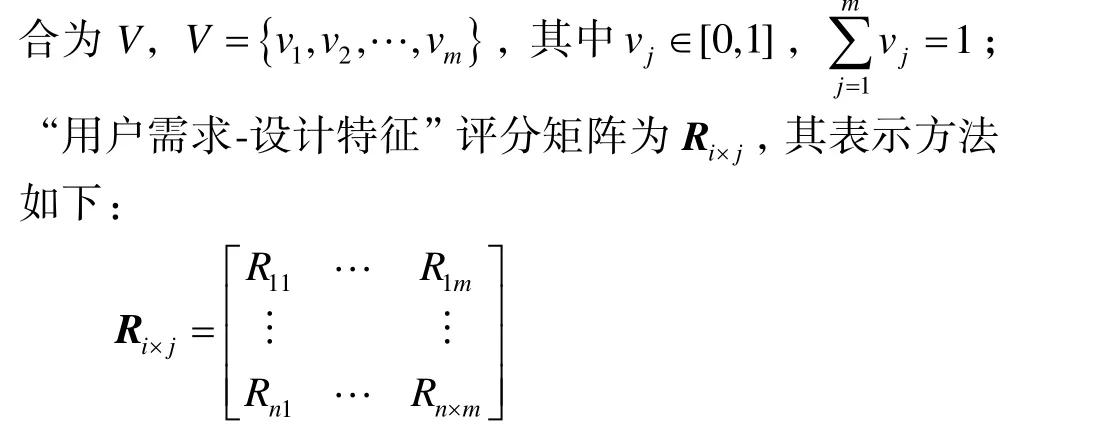

产品的用户需求可划分为基本需求、期望需求及特殊需求[15],深入剖析同类相关产品的典型样本,有助于挖掘和明确用户多样化需求。笔者通过网络调研收集并筛选出5 个典型样本,对样本中的输送机、称重机、验纱机、纱库、裹膜机进行矢量化处理,汇总得到样本矢量表,见表4。从中可知,筒纱包装生产线各功能模块的体量及壳体轮廓大致相同,局部造型设计特征相对灵活。通过形态分析,可将筒纱包装生产线的壳体设计风格归纳为硬朗型和圆润型2 种,其中硬朗型又可分为斜角型和长直型。

表4 样本矢量表Tab.4 Sample vector table

4.2 基于访谈法收集用户需求并进行权重计算

中大型机械装备的竞争影响因素主要来自研发人员、操作人员与维修人员的感受与评价[16]。在设计调研阶段,笔者对某企业筒纱包装生产线的操作人员与研发人员进行访谈后发现,当前该设备主要存在以下几点问题:设备部分机械结构和骨架裸露,存在一定的安全隐患;设备外观较为简陋、粗糙,缺少设计美感;设备在运行过程中会产生噪音和棉絮,对操作人员有一定危害;设备结构复杂,清洁、维修困难。

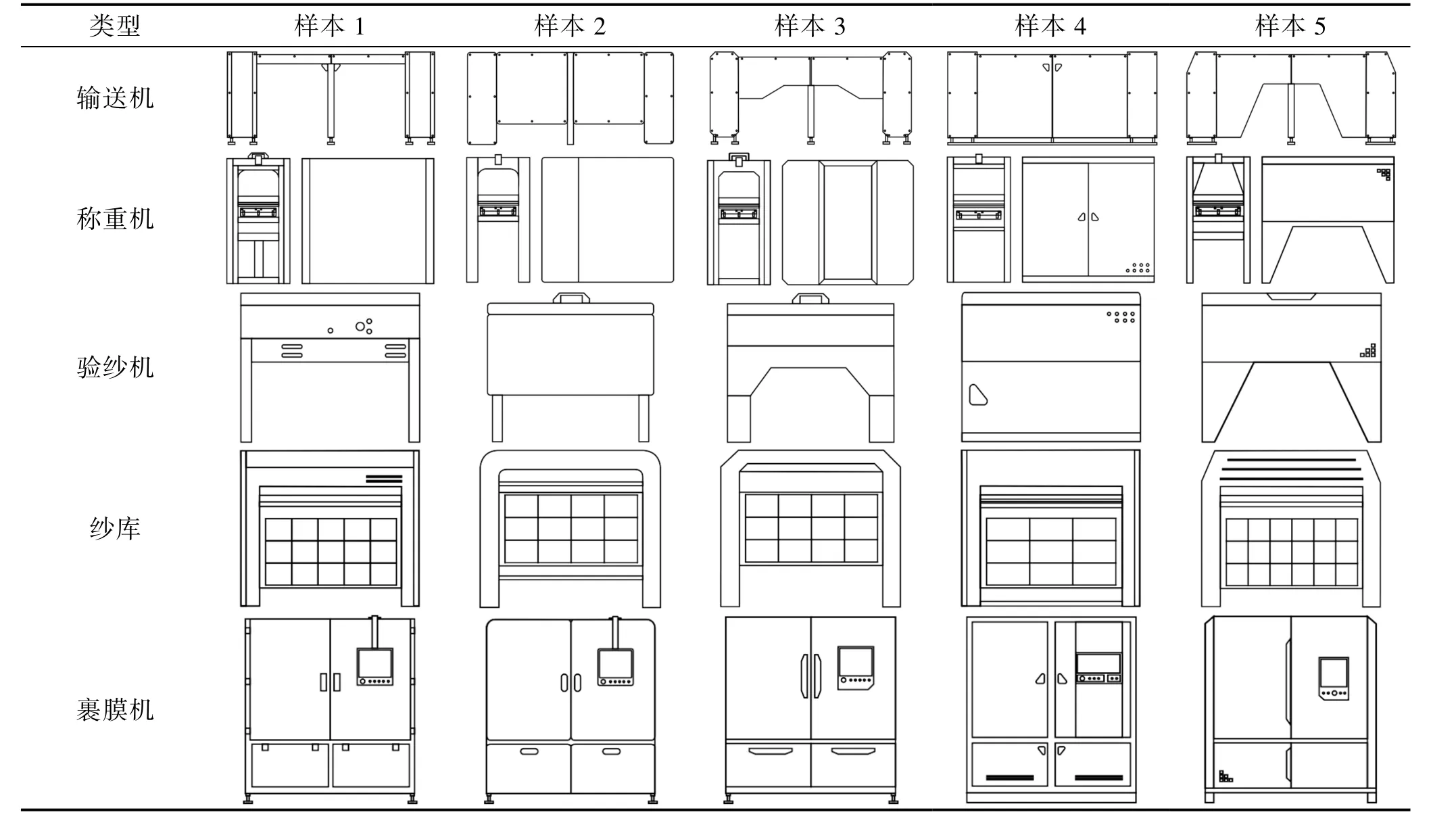

明确基本问题后,由1 名设备研发工程师和5 名经验丰富的工业设计师组成专家小组,结合典型样本造型设计现状,对该企业筒纱包装生产线壳体的设计需求进行深入探讨,从而获得用户需求层次模型。随后邀请上述相同专家组成员,对用户需求各层级的判断矩阵进行一致性判断并记录评分结果[17]。为降低不同元素之间比较的困难性,采用相对尺度[18]即1—9级比较标准进行判断,获得评分后利用方根法计算需求权重值,并根据式(1)和式(2)对其进行一致性检验。计算结果表明,各层级判断矩阵的CR 值皆小于0.1,因此可确定判断矩阵的赋值具有满意的一致性,用户需求层次模型及权重值见表5。

表5 用户需求层次模型及权重值Tab.5 Hierarchical model of user requirements and weight value

4.3 构建筒纱包装生产线质量屋

邀请上述专家组将二级需求转化成对应的设计特征后作出一致性判断,得到设计特征与用户需求的相关性关系与分值,根据式(3)计算各项设计特征总评分并进行排序,最终构建出筒纱包装生产线质量屋,见图3。评分结果的前3 项是设计中需要重点满足的设计特征,分别是设备安全性、外观形态、加工难度。根据质量屋中设计特征之间自相关矩阵关系,确定共有3 对设计矛盾:安全性与可维修性、美观性与通风面积、外观形态与加工难度。

图3 筒纱包装生产线质量屋Fig.3 HOQ of cheese packaging machinery

4.4 运用TRIZ 理论对矛盾问题求解

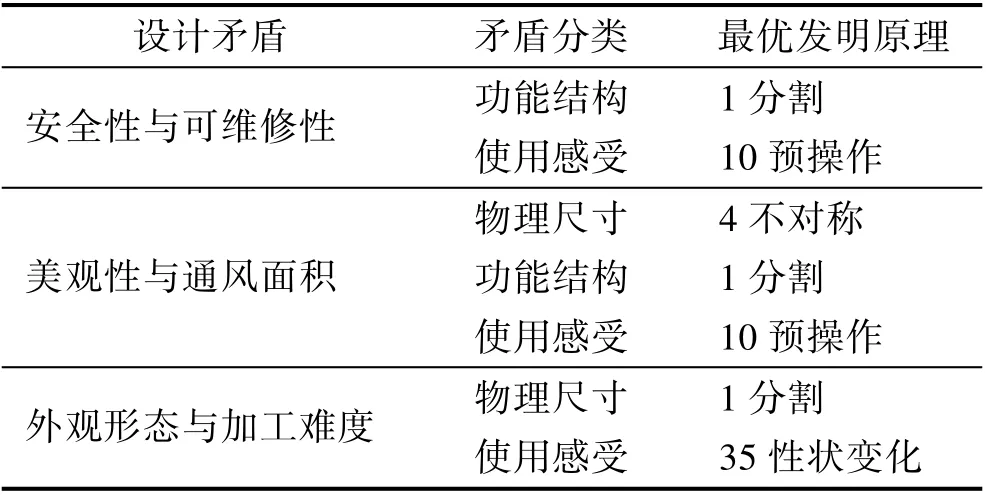

对安全性与可维修性、美观性与通风面积、外观形态与加工难度之间的设计矛盾进行深入分析并完成分类工作。随后对照发明原理频率表进行筛选,最终采用1 号与10 号,1 号、4 号与10 号,1 号与35号最优发明原理进行方案设计。设计矛盾类型与最优发明原理见表6。拟选用的最优发明原理内容见表7。

表6 设计矛盾类型与最优发明原理Tab.6 Types of design contradiction and principles of invention

表7 拟选用的最优发明原理内容Tab.7 Content of the principle of optimal invention

4.4.1 解决安全性与可维修性之间的设计矛盾

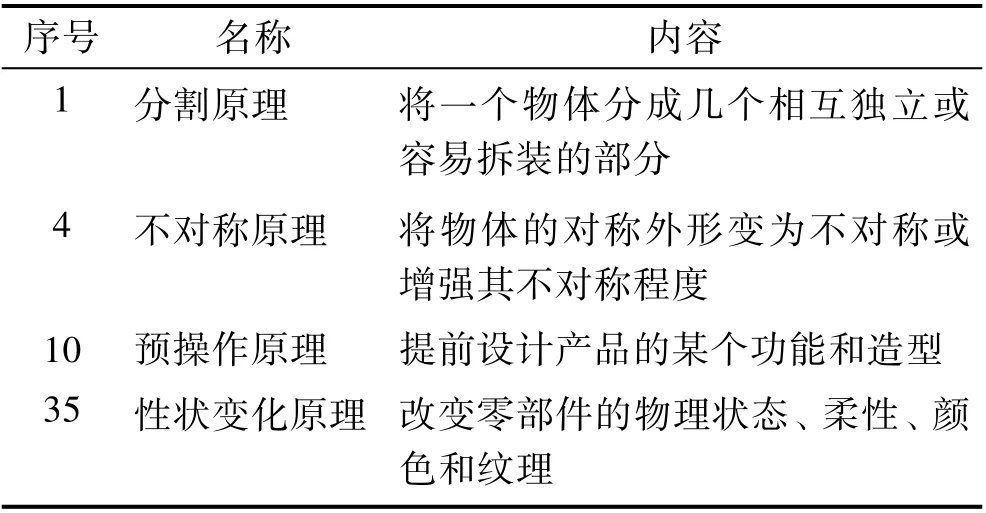

筒纱包装生产线壳体可以对内部机械结构进行有效保护,也可以为操作人员提供安全保障。安全性能越好,意味着壳体的强度及稳定性越高,壳体可拆卸零件数量越少,其可维修性就越差。通过对照通用工程参数分类表,可判断出设备壳体外观造型与功能结构、使用感受之间产生了设计矛盾。基于发明原理频率表,可以确定1 号分割原理与10 号预操作原理具有较大的应用价值。具体解决方案如下:首先,运用1 号发明原理对筒纱包装生产线壳体进行合理分割,对壳体中安全性要求较高的关键部位加强防护,如增加防护板或减震板,针对安全性需求较低的位置可设计维修口和观察口;其次,运用10 号发明原理,在设备上预留较大的维修空间,以提升维修人员的安全感和操作效率。改进后的分割与防护设计方案见图4。

图4 改进后的分割与防护设计方案Fig.4 Improved segmentation and protection scheme

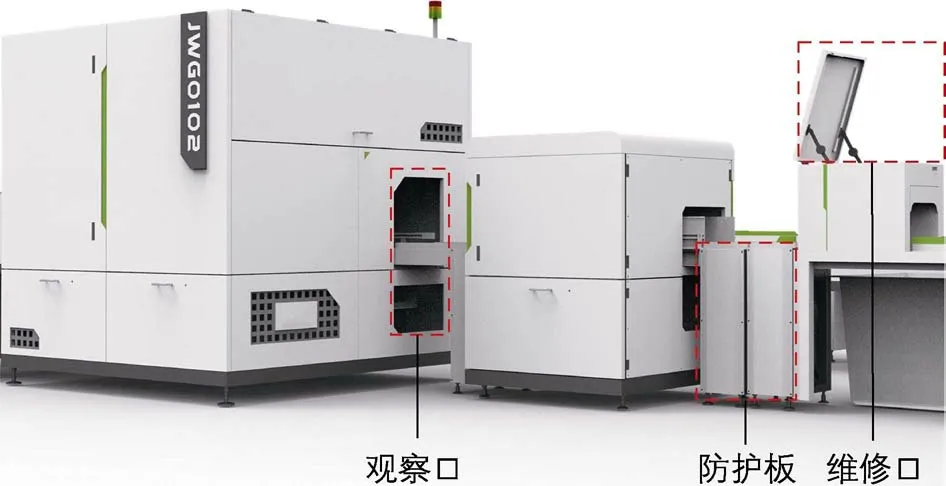

4.4.2 解决美观性与通风面积之间的设计矛盾

筒纱包装生产线的良好通风能够保证设备及时散热,有利于延长零部件的使用寿命。通风性能的影响因素包括通风孔的位置和大小,同时其造型特征也直接影响着设备的美观性。通过对照通用工程参数分类表,可判断出设备外观造型与物理尺寸、功能结构、使用感受之间产生了设计矛盾。基于发明原理频率表,可以确定1 号分割原理、4 号非对称原理与10号预操作原理具有较大的应用价值。通风口设计方案见图5,具体如下:首先,运用1 号发明原理,采用分割的方法明确通风孔的功能区域;其次,运用4 号发明原理,采用非对称结构对通风口进行造型设计,在加强结构强度的同时提升艺术价值与美观性,见图5a;最后,运用10 号发明原理,在设备上预留结构件以达到过滤棉絮的目的,见图5b。

图5 通风口设计方案Fig.5 Design scheme of vent modeling

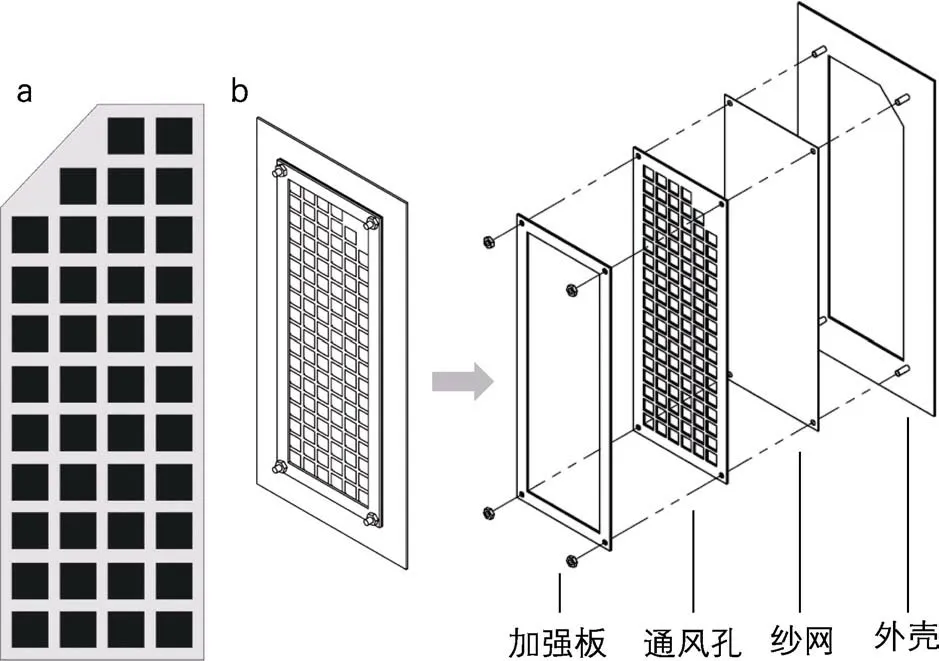

4.4.3 解决外观形态与加工难度之间的设计矛盾

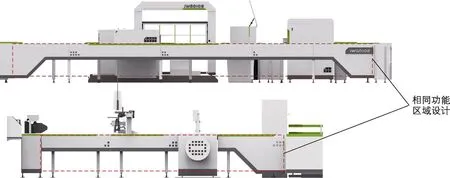

筒纱包装生产线从造型设计到落地使用主要包括设计研发、生产制造、原材料等成本,造型设计直接影响着生产环节的成本能耗,其中形态要素的影响尤为重要,然而设备壳体的形态越复杂,其可制造难度就越大。通过对照通用工程参数分类表,可判断出壳体外观造型与物理尺寸、使用感受之间产生了设计矛盾。基于发明原理频率表,可以确定1 号分割原理与35 号性状变化原理具有较大的应用价值。具体解决方案如下:首先,运用1 号发明原理对筒纱包装生产线壳体进行分割,通过分离零部件来降低生产加工难度;其次,运用35 号发明原理对筒纱包装生产线壳体的材质和色彩进行优化,统一相同功能区域的色彩和材质,可以在降低工艺难度的同时提升企业形象和品牌辨识度。相同功能区域的造型设计方案见图6。

图6 相同功能区域的造型设计方案Fig.6 Modeling design scheme of same functional areas

5 最终造型设计方案

根据上述分析,最终的筒纱包装生产线设计方案见图7。筒纱包装生产线的壳体主要由钣金加工而成,硬朗的形态风格能够有效降低加工难度,因此确定采用直线作为主要形态元素,方正的整体造型既便于生产制造,又能够体现出大型机械设备的稳重感和秩序感。在色彩方面,采用浅灰色(PANTONE 420)、深灰色(PANTONE 445)作为主色,采用绿色(PANTONE 368)的装饰条作为点缀图案。浅灰色体现了现代感和洁净感,深灰色加强了机械设备的体量感和稳定感,绿色能够在增添整体造型活泼感的同时减少操作人员的视觉疲劳感。

图7 筒纱包装生产线设计方案Fig.7 Design scheme of cheese packaging machinery

以下为筒纱包装生产线造型设计创新点:

1)运用1 号分割发明原理。对钣金壳体进行分割设计,使维修口、观察口、门柜、通风口等操作区成为半独立结构,利用统一、有序的钣金加工手段能够有效降低制造成本。将原来单独分离的操作面板经过钣金分割后,嵌入并整合到分拣设备中成为独立的子系统,以显著地扩大观察与操作空间。减少分拣设备壳体的分割特征,提升其结构强度和防护性能,将输送模块壳体设计成半包裹形式,对外露结构起到防护作用的同时也有助于清洁和通风。

2)运用4 号非对称发明原理。设备功能的多样性和结构的复杂性要求对筒纱包装生产线的外观造型进行系统设计,使设备具有简洁感和统一感,因此运用非对称发明原理,对设备把手、观察窗、维修口、防护板等结构进行非对称设计,从而与通风口非对称造型保持一致。

3)运用10 号预操作发明原理。分拣模块是筒纱包装生产线的核心功能区,也是易产生噪音、棉絮等危害的区域,因此对设备中易产生噪音的电机部位利用隔音材料进行包裹,在通风口处预留防尘或棉絮过滤网,能够减少机器正常运行时的噪音、粉尘、棉絮,从而提升作业环境质量并降低对操作人员的伤害。

4)运用35 号性状变化发明原理。对设备型号、企业标志进行色彩的优化设计,以突出符号元素的视觉效果。对同种功能区域采用相同色彩和材质,以增强整体感和秩序感,同时采用主辅有序的色彩层次对功能区进行划分,从而提升筒纱包装生产线的整体性和层次感。

6 结语

文中提出了基于QFD-TRIZ 理论的筒纱包装生产线造型设计方法,通过案例深入分析验证了设计流程的有效性。首先通过收集同类产品样本进行形态分析,并采用访谈法与焦点小组法建立了需求层次模型。然后运用QFD 理论将用户需求转化为对应的设计特征,获得了重要度排序,并定位了主要设计矛盾。最后应用TRIZ 理论中的通用工程参数分类表获取了设计矛盾类型,结合发明原理使用频率筛选出了矛盾问题的最优解,最终确定了优化设计方案。

研究证明,基于QFD-TRIZ 理论对筒纱包装生产线进行造型设计,能够帮助设计师在分析用户需求时运用定量化方法获得重要度较高的用户需求与设计特征,为造型设计提供了更为精准的设计方向,同时TRIZ 理论中丰富的工具资源也是对QFD 理论中以顾客需求为驱动方法的重要补充和拓展。该方法不仅能够解决设计师在设计前端阶段进行选择和决策时的经验依赖性问题,使方案设计结果更加客观、理性,而且能帮助设计师在设计研发阶段减小筛选造型设计矛盾解决方法的范围,有效缩短设计工作周期,并减少概念设计与生产制造之间的障碍,为筒纱包装生产线的造型设计提供新思路。然而,文中对QFD-TRIZ理论的集成应用,未能考虑设计师在矛盾问题解决阶段选择最优发明原理所具有的经验依赖性对造型设计的影响。因此,在今后的研究中,需要将最优发明原理的科学选择纳入考虑范围,从而对研究流程加以完善和改进。