化学分析在混凝土企业生产控制过程中的应用

2022-04-24朱丽丽陈庭秦子迅臧军

朱丽丽,陈庭,秦子迅,臧军

(徐州中联混凝土有限公司,浙江 徐州 221100)

0 前言

在水泥企业,化学分析作为质量控制的重要构成部分,其重要性与水泥产品的物理性能检验相当[1]。而在混凝土企业,技术人员将注意力集中于混凝土拌合物的工作性能和硬化混凝土的机械强度上,对混凝土生产及硬化过程中涉及的化学问题不甚了了。许多技术人员甚至认为,混凝土的生产仅仅是各种原材料简单的机械拌合,不涉及任何化学过程。事实上,混凝土的生产及硬化过程是一个极其复杂的物理化学过程:比如外加剂分子在胶凝材料表面的吸附与解吸、硅酸三钙及硅酸二钙的水化生成 C-S-H 凝胶及氢氧化钙、铝酸三钙和石膏反应生成钙矾石、粉煤灰及矿粉的火山灰反应等等[1-5]。

GB/T 50476—2019《混凝土结构耐久性设计标准》中对单位体积混凝土中的氯离子含量、三氧化硫含量及含碱量都做出了限定。GB/T 14902—2012《预拌混凝土》中对混凝土拌合物中水溶性氯离子含量也做出了限定。这些都要求混凝土企业试验室具备化学分析的功能,但时至今日,具备化学分析能力的混凝土企业依然凤毛麟角。

徐州中联混凝土有限公司为大型水泥集团企业的下属单位,生产控制的技术措施部分来源于水泥企业,自成立之初,就建立了化学分析室,化学分析在混凝土生产控制中起到了重要作用,公司的产品质量始终居于所在地区的前列。

1 化学分析在水泥进场检测中的应用

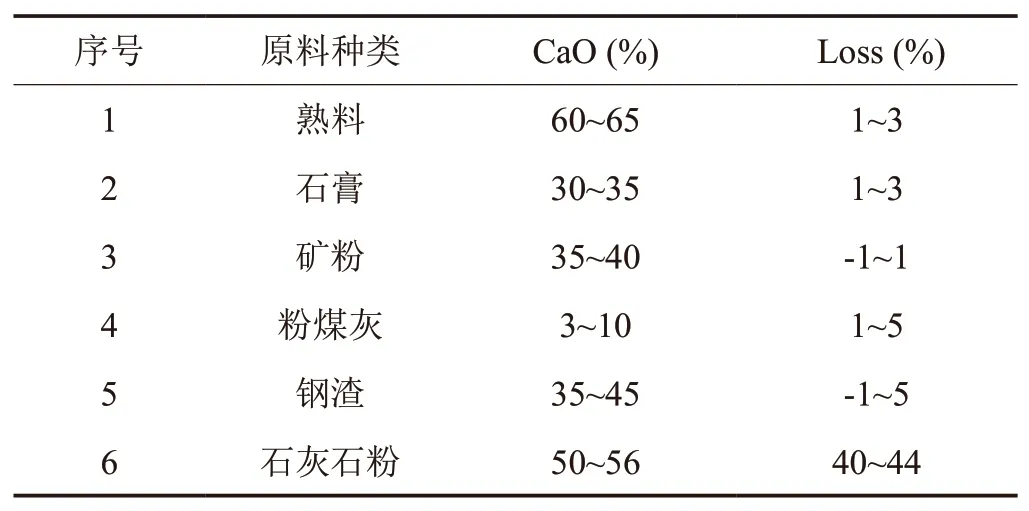

水泥熟料的 KH 值一般控制值在 0.9 左右,对应的氧化钙含量范围大约为 60%~65%,调凝石膏的氧化钙含量范围大约为 30%~35%。在生产水泥的各种混合材中,矿渣粉和钢渣粉的氧化钙含量相对较高,但都不超过 50%,明显低于水泥熟料,粉煤灰的氧化钙含量相较于水泥、钢渣粉、矿粉而言更低,仅为个位数。石灰石的氧化钙含量与水泥熟料最为接近,但烧失量较高。因此以氧化钙含量和烧失量指标可以基本反应水泥中混合材的掺量。各材料的氧化钙含量和烧失量指标见表 1。

表1 各材料的氧化钙含量和烧失量

就水化活性而言,各种混合材均低于水泥熟料,在生产水泥的各种混合材中,矿粉的水化活性最高,28d活性可基本与水泥熟料相当,但 7d 活性明显低于水泥熟料。然而矿粉的价格较高,与水泥熟料最为接近,有些时候甚至高于水泥熟料。粉煤灰和钢渣的价格较低,但其 7d 活性和 28d 活性均与水泥熟料有较大差距,尽管诸多文献阐述了石灰石粉可与水泥中的铝酸三钙反应生成碳铝酸盐,具备一定的水化活性,但由于其生成量极其微小,石灰石粉通常被视为惰性混合材,对水泥强度几乎没有贡献。

2021 年初,公司从某企业采购了数批水泥,其中有几个批次氧化钙含量偏低,最低的仅为 50.9%(表2),结合烧失量判断,这几个批次水泥的混合材掺量可能偏高,做出了水泥强度可能偏低的预判,及时调整了混凝土配合比,避免了由于水泥强度不足可能导致的混凝土质量事故。

表2 某水泥企业数批水泥的化学指标和胶砂强度

2 化学分析在粉煤灰进场检测中的应用

在燃煤电厂全方位应用烟气脱硝技术后,粉煤灰中的氨残留问题时常会出现在混凝土企业的技术人员面前。轻则混凝土释放出刺激性气味,影响居住环境,重则混凝土体积发生膨胀,强度大幅度下降,影响结构安全。基于铵根离子在碱性环境中不稳定,公司技术人员设计了一套简单有效的检测方法,步骤如下:

(1)称取待检测的粉煤灰 20g 及水泥 5g,置于锥形瓶中,向锥形瓶中注入沸水 80~100mL(约至锥形瓶 100mL 刻度处)。摇晃锥形瓶,使沸水与粉煤灰混合均匀;(2)将广泛 pH 试纸用室温下的水湿润,立即置于锥形瓶口,约 10s 后对照比色卡,检测锥形瓶口气体的碱度(从 pH 试纸用水湿润到读数完毕必须在15s 内完成)。

验收标准为:(1)若 pH 小于 8,则按普通粉煤灰接收;(2)若 pH 为 8~9,则让步接收,并向技术质量部汇报,同时调整粉煤灰用量;(3)若 pH 大于 9,则该批粉煤灰作退货处理。

由于粉煤灰在水泥浆体中发生水化反应的本质是火山灰反应,因而作为与氢氧化钙发生火山灰反应的二氧化硅、氧化铝等活性组分的含量是衡量粉煤灰品质的重要参数。在新修订的 GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》中,新增了 SiO2、Al2O3、Fe2O3总质量分数指标(要求 F 类粉煤灰不低于 70%)。

3 化学分析在矿粉进场检测中的应用

近几年,因矿粉原因导致的混凝土凝结时间超长事故时有发生。在新修订的 GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》中,亦新增了初凝时间比这一指标。其原因为钢厂改进了烟气脱硫工艺,普遍使用干法脱硫,由于干法脱硫灰综合利用率较低,难以处理,许多钢厂将干法脱硫灰作为原料加入了矿粉中。

干法脱硫灰中,亚硫酸钙含量较高,亚硫酸钙与C3A 反应生成类单硫型水化硫铝酸钙(AFm),由于生成单硫型类钙矾石,其缓凝效果强于天然石膏,亚硫酸钙含量较高时,易造成水泥凝结时间异常,且后期强度下降。因此检测矿粉中的亚硫酸钙含量,可以评估其对混凝土凝结时间的影响。GB/T 5484—2012《石膏化学分析方法》规定以碘量法检测,但碘量法检测设备复杂,耗时耗力。公司技术人员参照 GB/T 176—2017《水泥化学分析方法》以离子交换法检测矿粉中的灼烧前后的三氧化硫,亚硫酸钙在高温氧化环境下全部被氧化成硫酸钙,通过灼烧前后的三氧化硫差量可计算出亚硫酸钙的含量。

4 化学分析在膨胀剂进场检测中的应用

GB/T 23439—2017《混凝土膨胀剂》中列举了膨胀剂的三种类型,分别为硫铝酸钙类、氧化钙类及硫铝酸钙—氧化钙类。这三种类型的膨胀剂中,硫铝酸钙类为水硬性材料,氧化钙类为气硬性材料,硫铝酸钙—氧化钙类水硬性和气硬性兼而有之。基于膨胀剂的此种性质,公司技术人员设计了检测材料水硬性和气硬性的方法:将膨胀剂与水拌和后,分成两份,一份用保鲜膜包裹,与空气隔绝,一份直接与空气接触,观察其是否凝固。如果是水硬性材料,用保鲜膜包裹的即会硬化,如果具有气硬性,直接与空气接触的也必然硬化,如果两份都不硬化,表明此种膨胀剂为假货(当前膨胀剂市场鱼龙混杂,许多小企业直接以粉煤灰或石灰石粉充当膨胀剂售卖)。

近年来,氧化镁膨胀剂亦在一定范围内得到应用。DL/T 5296—2013《水工混凝土掺用氧化镁技术规范》及 CBMF 19—2017《混凝土用氧化镁抗裂剂》规定了氧化镁类膨胀剂的使用方法。在氧化镁类膨胀剂的使用过程中,必须要检测氧化镁的含量(核心指标)。公司在 2019 年购进了一批氧化镁质膨胀剂,经检测,某批袋装的膨胀剂中各袋内的氧化镁含量各不相同,共有三种,分别为 31.7%、50.7% 和 18.8%,氧化镁含量最高的样品是最低样品的 2.7 倍。氧化镁作为唯一的膨胀源,同一批货物中含量差别如此之大,将导致同时浇筑的混凝土因为膨胀性能的差异产生较大的内应力,开裂风险极大。由于有化学分析室的存在,公司技术人员通过逐袋检验,将氧化镁含量不同的膨胀剂分类堆放,分类使用,有效降低了因使用不合格氧化镁类膨胀剂带来的质量风险。

5 化学分析在细骨料进场检测中的应用(天然砂)

由于天然砂的资源管控日趋严格,天然砂资源短缺,价格不断上涨,与机制砂相比,天然砂的价格往往是其 2 倍或 2 倍以上。天然砂的颗粒比较圆整,机制砂则棱角较多,使用天然砂配制的混凝土和易性优于机制砂,且天然砂中几乎不含粉,用其制备混凝土收缩也低于机制砂混凝土。巨大的差价驱使有些不良供应商向天然砂中掺入部分机制砂,以获取巨额收益。

机制砂多为石灰质,采用盐酸浸泡可以区分,然而盐酸属于易制毒原料,受严格管制,公司技术人员采用柠檬酸代替盐酸。柠檬酸的电离常数为:pK1=3.13;pK2=4.76;pK3=6.40,其二级电离常数与醋酸相同,酸性较强。具体检测步骤为:

(1)称取 20g 柠檬酸,溶解于 80g 水中,配制成浓度为 20% 的柠檬酸溶液(可适当加热加速溶解);

(2)将天然砂浸入热柠檬酸溶液中,有明显气泡产生的即表明含有碳酸盐类物质(最有可能是机制砂)。

6 化学分析在细骨料进场检测中的应用(水洗砂)

在混凝土行业中,黏土矿物是影响混凝土质量最主要的有害物质之一,因此,在天然砂中严格限定了含泥量的指标,在机制砂中,则用亚甲蓝检测的方法判定细骨料中的粉体是石粉还是泥粉。为了将细骨料中的黏土矿物含量降至国家或行业标准规定的限值以内,许多骨料企业对天然砂或亚甲蓝较高的机制砂进行了清洗。骨料清洗会产生大量泥浆,在环境管控严格的当下,泥浆的无序排放将受到严重的行政处罚。有些企业配置了压滤设备,实现了固液分离,但压滤设备的购置费用和使用成本较高,有些小型骨料企业从降低生产成本的角度出发,往往会使用絮凝剂来实现固体在液相中的快速沉降,达到固液分离的目的,且分离出的水还可循环使用。

常用的絮凝剂有聚合氯化铝和聚丙烯酰胺,相较于聚丙烯酰胺而言,聚合氯化铝因为价格低廉,使用更为普遍。但聚合氯化铝的强吸附作用会使得混凝土中的外加剂分散作用迅速减弱,往往可导致新拌混凝土的坍落度在 10 分钟之内损失殆尽。因此判定水洗骨料中是否含有聚合氯化铝对预拌混凝土的质量控制有着十分重要的作用。

GB/T 22627—2014《水处理剂聚合氯化铝》从密度、盐基度、Al2O3含量和 pH 值几个方面来判定聚合氯化铝的品质和纯度。在预拌混凝土企业中,无需定量判定水洗砂中的聚合氯化铝含量,只需定性判定水洗砂中有无聚合氯化铝即可。聚合氯化铝中含有氯离子和铝离子,而铝离子是一种两性金属离子,在溶液中,随着pH 值的逐渐升高,先生成氢氧化铝絮状沉淀,随后逐渐溶解生成偏铝酸根离子,溶液重新变得澄清,(铝离子的沉淀在 pH =3.7 左右开始,在 pH = 4.7 时就可以沉淀完全,氢氧化铝絮状沉淀在 pH>12 时就开始溶解,pH=13 左右完全溶解)。这是一个特异性较高的实验,可以判断机制砂中是否含有聚合氯化铝。

在天然河砂和机制砂中,氯离子的含量趋近于零,因而,只要在水洗砂中检测出氯离子,可以高度怀疑制砂中是否含有聚合氯化铝。与检测铝离子相比,氯离子的检测更为简单、快速。因此可以通过检测水洗砂中的氯离子含量判断其中是否含有絮凝剂聚合氯化铝。

7 结语

混凝土的生产及硬化过程涉及诸多化学过程,对原材料进行化学分析可以对原材料质量有着更为本质的判断,且化学分析时间较短,可有效降低胶凝材料水化活性检测周期长所伴随的质控风险。随着资源的日趋短缺和材料体系的复杂程度增加,化学分析在混凝土企业质控体系中的重要性将逐渐凸显。