一种均化库卸料车与耙砂机配合控制系统

2022-04-24孙雪,杨锴

孙 雪,杨 锴

(中国建材国际工程集团有限公司,上海 200063)

在玻璃生产线的整条工艺链中,均化库内的工作是最早的工艺环节之一。在均化库内,贮存着生产玻璃过程中最主要的原料成分——硅砂。通常情况下,不同批次的硅砂其品质和特性会有细微差别,故而需要在均化库内将其均化,然后送至原料车间与其他原料(如白云石、石灰石、纯碱等)按一定的比例进行混合,为后续关键的熔化工艺提供原料。虽然均化库内的工序并不复杂,但却有很多可以优化的空间。

1 背 景

考虑优化控制就得先了解原先的工艺流程。玻璃厂均化库的工艺流程为:

1)硅料运输车将硅料倾倒入指定的下料区,该区域通常与一地坑相连,同时另一端与下料地坑相连的皮带机与斗提机将进行对硅砂的第一轮运输,目标是将硅砂提升至15~20 m高处(具体高度跟产线产量有关)。

2)在高处有一钢平台走廊,斗提机出于走廊的一端,硅砂将被斗提机直接连续地堆放在一条不停运转的皮带机上,由此运送到走廊的中间位置。

3)在走廊的中间位置,安装有一辆卸料小车,硅砂通过皮带输送进入小车内部,再由小车的下料口通过走廊两侧地面缝隙向车间内地面下料,由于小车是往复运动的,从而在地面上被堆放的硅砂也会被均化。

4)在均化库地面一侧,设置一台同样可以往复运动的耙砂机,同时耙砂机下侧装有一条皮带机,耙砂机通过横向移动,配合控制机械臂上的皮带机带动铲刀,将硅砂不间断地刮扫至皮带机上,并运往原料车间进行下一步工艺环节。

以上就是玻璃厂均化库的工艺流程。从控制的角度来说,基本上现在所有的工厂仍是采用卸料车与耙砂机分开控制,其中卸料车的往复运动是通过逻辑控制器设定延时切换电机正反转来实现。如果两者分开运行,必须等待卸料完成,卸料车停机,耙砂机方可开始工作;如果两者同时运行,则常常会发生硅砂掉落在耙砂机上,造成浪费和安全隐患。

随着工业生产向更精细化发展的趋势,以及针对部分现场对于工厂自动化程度提出了更高要求,同时也为避免上述提到的原料浪费和安全隐患,现考虑设计一种针对均化库卸料车与耙砂机之间实现配合控制的系统。

2 原 理

在设计控制系统之前,首先需将均化库分为左右两个区,目的是使卸料车与耙砂机可以分别在两个区同时运行,即卸料车于左区卸料,耙砂机于右区扫料,并可通过模式切换来实现两者互换位置。这样既能在耙砂机扫料的同时继续卸料,又能避免两者在同一个区域发生相互干扰的情况[1]。

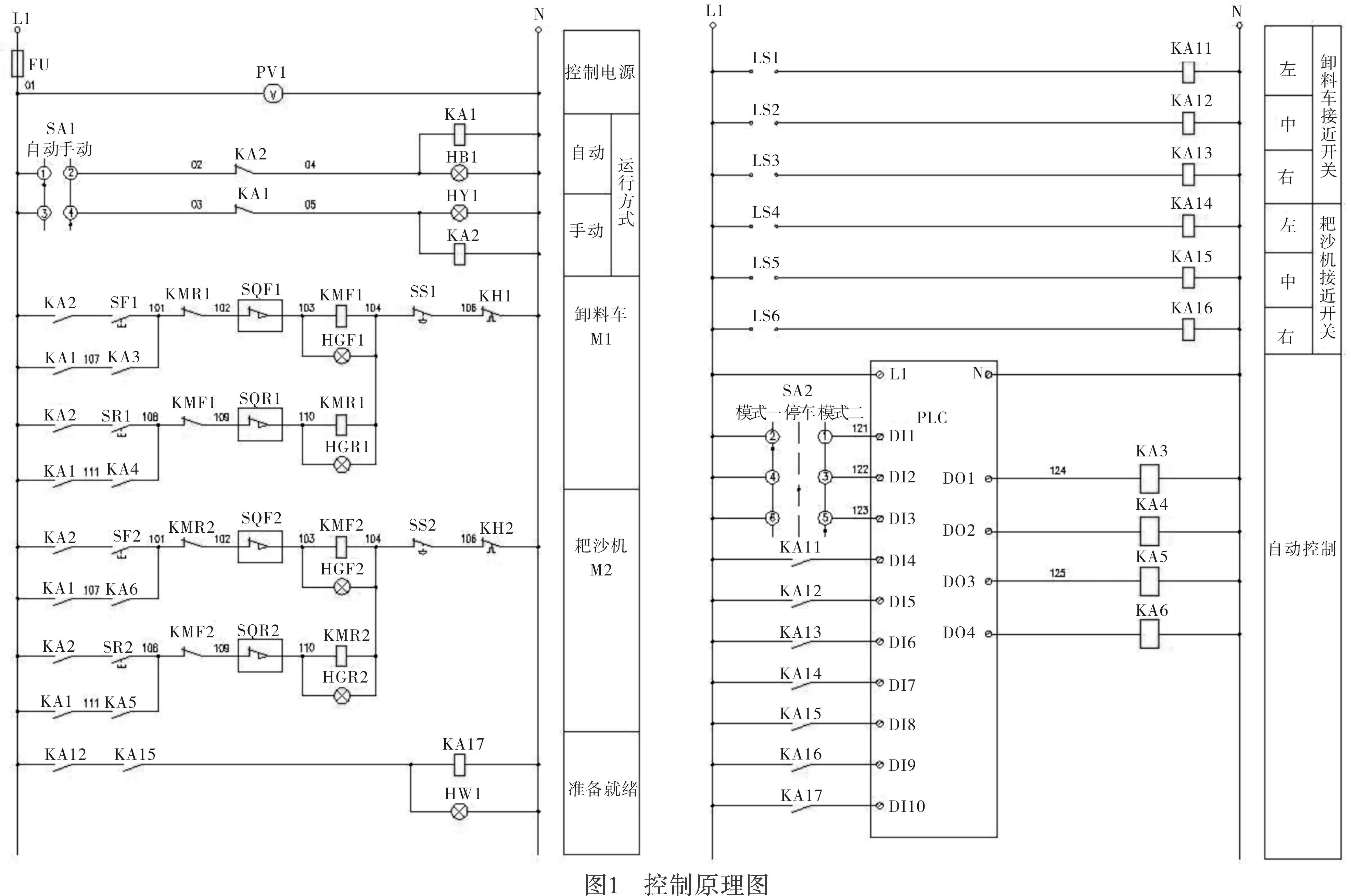

为实现上述目的,控制系统的设计需包括PLC、转换开关、按钮、交流接触器、热继电器、中间继电器、接近开关、限位开关等电器元件。绘制控制原理图如图1所示。

该电路设计有手动和自动模式选择,且两种控制模式互锁。手动即为人为控制设备启停,自动即为交由PLC控制设备自动运行。两台设备的电机正反转均设有互锁保护,并设置限位开关作为运动轨迹越界保护停车。

该设计意在通过一台PLC设置卸料车与耙砂机各自电机在到达相应位置时启动正反转切换,实现两台设备各自往复循环地卸料与耙砂,并在停止命令之后,继续运行直至回到初始位置停止。上述正反转切换的相应位置为卸料车与耙砂机运行轨迹的左极限与右极限,初始位置为整个车间的中间位置,即左右两区的分界点。卸料车的行动轨迹上,分别有LS1、LS2、LS3作为左极限、中间位、右极限的接近开关位置信号;耙砂机的行动轨迹上,分别有LS4、LS5、LS6作为左极限、中间位、右极限的接近开关位置信号。

实现该控制方法通过以下步骤:

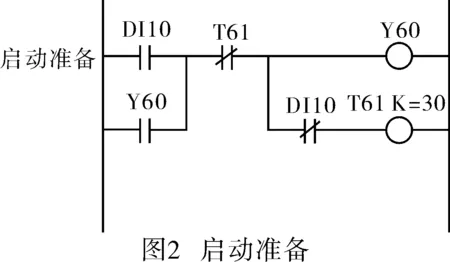

1)检查卸料车与耙砂机是否均处于中间位,若不在中间位,可通过手动模式让卸料车复位至触发接近开关LS2,耙砂机复位至触发接近开关LS4,均复位时有信号灯HW1显示为自动控制准备就绪,其PLC梯形图如图2所示[2]。

2)正常工作时,转换开关SA1可切换自动控制或手动控制,自动模式下由转换开关SA2选择自动的模式与停止,手动模式则方便于试车调试。

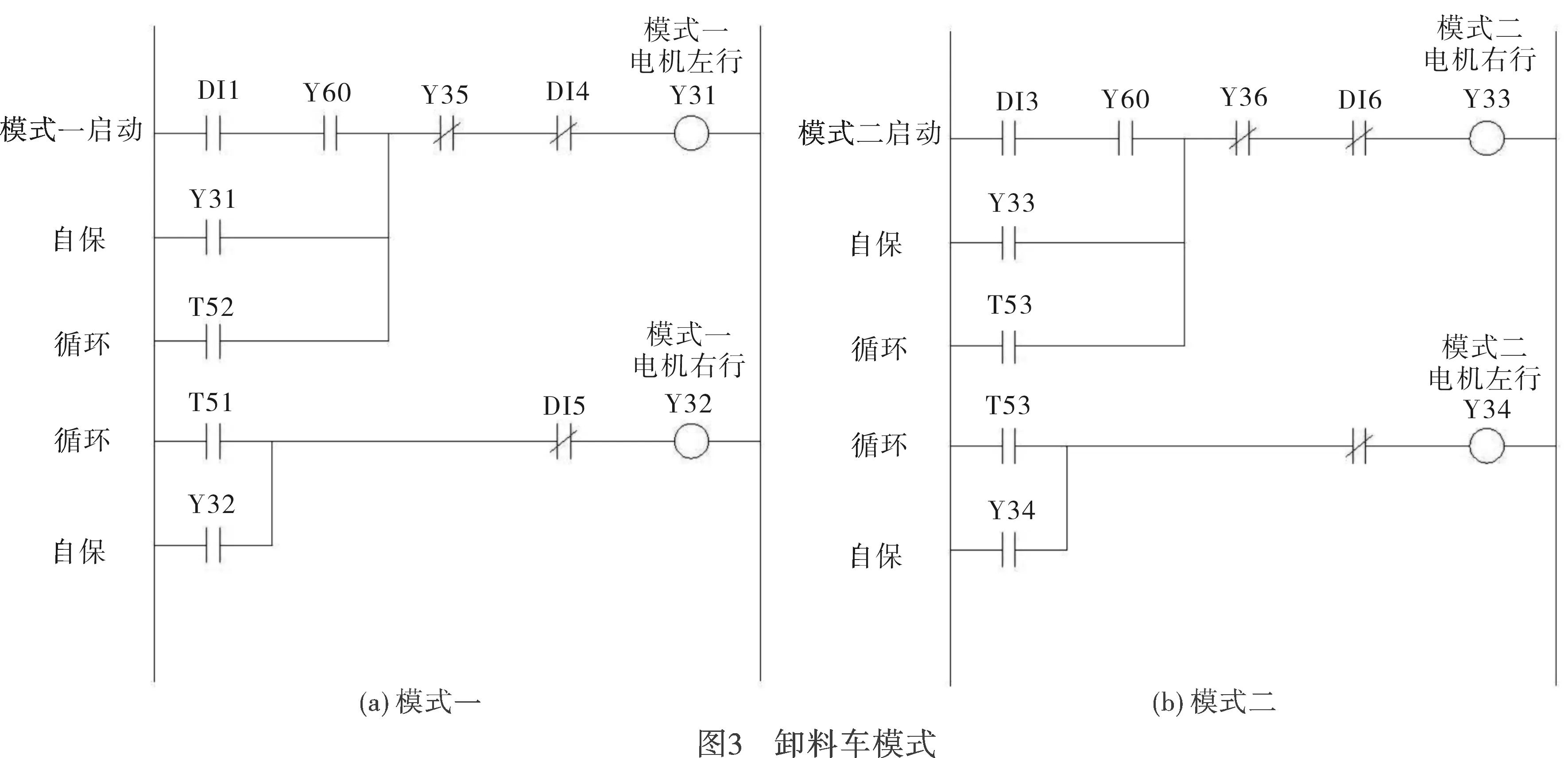

(1)将SA2向左旋转,进入模式一状态:卸料车电机正向启动,向左区运行;耙砂机电机反向启动,向右区运行;

(2)以卸料车为例,当卸料车左行至触发接近开关LS1时,电机停止,等候3 s,然后反转启动,向中心方向运行;当卸料车右行至中心位置,触发接近开关LS2时,电机停止,等候3 s,然后再次正向启动,以此循环;

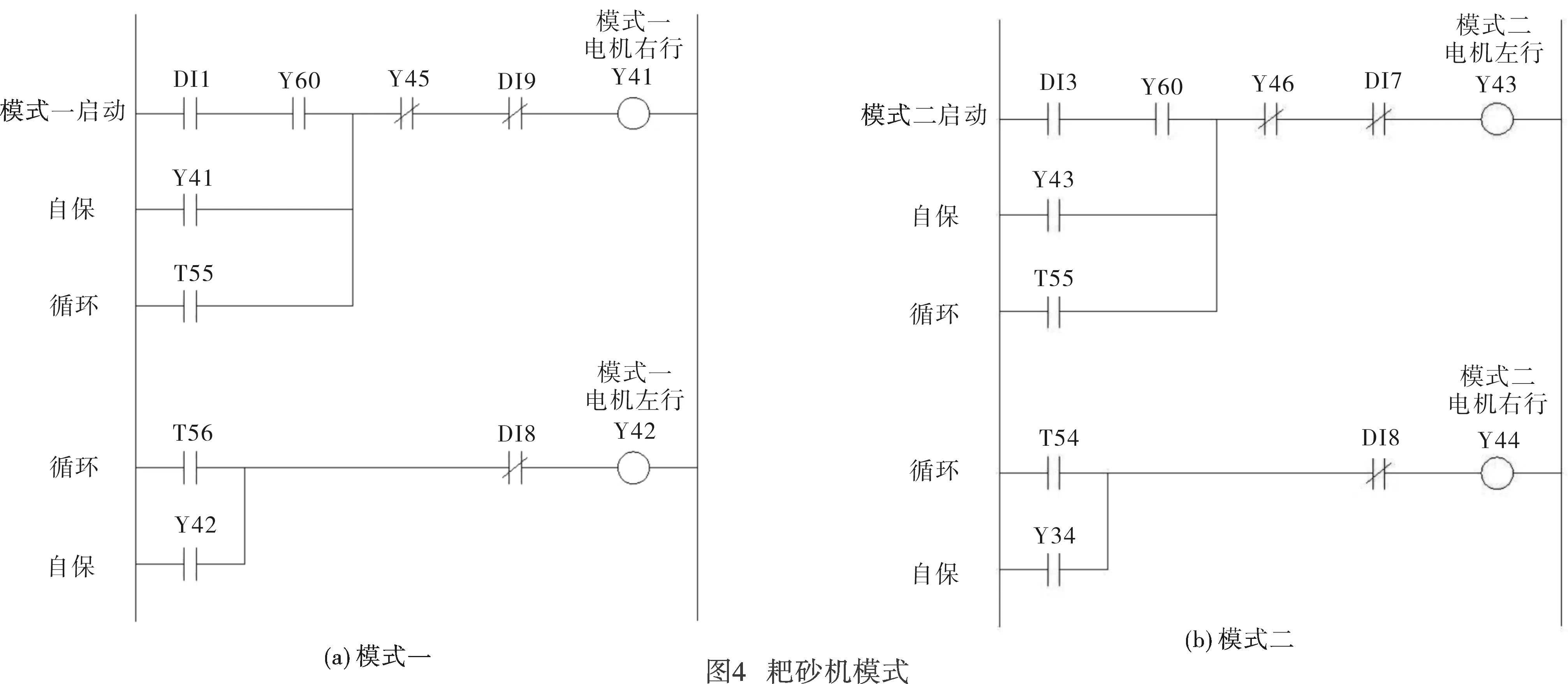

(3)耙沙机控制原理与卸料车相同,方向相反;

(4)将SF2旋转至停车,卸料车与耙沙机不会立刻停车,均会继续运行至回到两区中心位置后才停车。

3)模式二与模式一原理相同,区别在于卸料车与耙沙机工作的左右区域互换。

4)卸料车与耙沙机均设有紧急停车自锁按钮,以保证紧急情况下的断电停机。

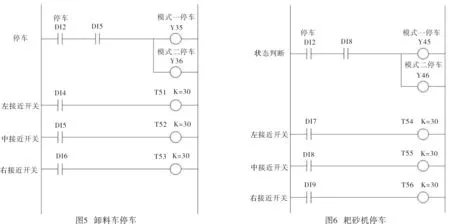

卸料车与耙砂机整套运行流程的PLC梯形图分别如图3~图6所示。

如此一来,一套相对比较完整的卸料车与耙砂机分区配合自动工作的控制系统便完成了[3]。

3 相关说明

为使该控制系统的设计目的更明确、控制原理更清晰,以及操作方法更便于理解,也为了更好地结合工厂的实际生产现状,现对设计本控制系统时出现的一些细节作进一步阐述说明。

1)接近开关与限位开关的区别

卸料车与耙砂机在行走轨道的左右两侧均设有限位开关和接近开关,这两种元器件从功能上来说,都是用来检测目标设备在运动过程中是否到达或离开目标位置,从而触发电信号远传来实现显示和控制的位置开关。它们的区别在于:限位开关是通过目标设备在运动中与开关本身的机械碰撞来触发内部触点通断的接触式检测元件,而接近开关是无机械动作,依靠传感器远程感应来触发通断的非接触式检测元件[4]。

因此,限位开关的安装位置是在卸料车与耙砂机行进轨道中的极限位置,简而言之,即是当电机因不知名原因运动至轨道的最末处,限位开关是以机械动作切断电源以保证整个系统安全的最终手段。

而接近开关的安装位置,是在行进轨道中的次极限位置以及中心区域位置,其作用是作为自动控制模式下,在轨道上行走的电机停车与反转的触发信号。因为在正常生产中,无论是运行在模式一还是模式二之下,又或者模式一与模式二互相切换时,设备都会频繁地经过并触发或忽略接近开关,如果在此处选择机械接触式的检测元件,无论是安装还是因为触发动作产生的机械损耗,都是没有必要的。

2)电机延时自动反转与位置信号触发反转的区别

该控制系统因尝试将均化库分区,改善了原本的控制回路,通过选择模式一或模式二,来启动卸料车与耙砂机分别在不同区域自动运行。也同时改善了电机正反转的控制原理,原本以PLC设定延时机制来启停电机正反转时机的设计,其弊端在于若卸料车或耙砂机每次所带负载不同,其电机运行速度多少会受影响,在电机速度不同的情况下,只考虑一到设定时间就停机并反转,会造成每次行走的路径存在差异,如需每次合理利用整个均化库的空间,就需要每次都重新测试并设定延时的时间参数,不精确也不方便。因此该控制系统改用接近开关在固定位置触发电机的停车和正反转切换,回避了上述问题。

3)为何设备停止后需要继续运行到中间的准备位置

该控制系统在自动模式运行状态下,当输入停止指令,设备会继续动作,直到回到均化库中心的接近开关位置。这个设计一方面是为了避免设备处在任意位置时,启动后不知会向哪个方向运行的不确定性;另一方面也是考虑到在启动自动模式之前,需要一个准备就绪的前置信号,避免自动模式的意外启动。

4)控制回路与梯形图在实际运作中的讲解

在控制回路方面,当SA1切换为手动模式时,卸料车与耙砂机均可由按钮自由启动与停止正反转;当SA1切换为自动模式时,卸料车与耙砂机需要由PLC输出的继电器信号KA3-KA6的通断来实现正反转,KA3与KA6的通断由PLC内的逻辑编程实现。LS1-3为卸料车左到位、中到位、右到位;LS4-6为耙沙机左到位、中到位、右到位。当两台设备均处于中间位置时,KA17得电,HW1灯亮,视为自动控制准备就绪。

实施例:将SA2切换为模式一,以卸料车为例:模式一状态下,DI1得电闭合,Y60为准备就绪延时断开信号,此时得电闭合,Y35、DI4闭合,卸料车启动向左运行;当行至左侧接近开关,触发LS1,使DI4得电断开,电机停止;延时3 s后,由T51得电闭合,卸料车启动向右运行;当行至中间接近开关,触发LS2,使DI5得电断开,电机停止;延时3 s后,由T52得电闭合,卸料车重新启动向左运行,进入循环。

将SA2切换为停止,以卸料车为例:停止状态下,DI2得电闭合。如果设备原本在模式一状态下运行,则设备将保持运行至回到中心位置,触发LS2,使DI5得电闭合,Y35得电断开,电机停止循环。

模式二控制原理与模式一相同,耙砂机控制原理与卸料车相同,方向相反。

如果在启动模式一或模式二之前,卸料车或耙砂机其中至少一台设备因之前手动启停或紧急停车后不在中心位置,需同样以手动模式将其停止到中心位置:LS2、LS5闭合,KA12、KA15得电,KA17得电,HW1灯亮,DI10得电,Y60得电闭合,启动准备就绪。

如遇紧急情况需立即停车,可按紧急停止按钮SS1、SS2。

4 结 论

当今的玻璃生产线,不断地向数字化、智能化迈进。如果说窑炉、锡槽、退火是技术发展的最前线,那在关注前沿技术的同时,也不要忘记:在大后方,如均化库这般没有太多复杂工序的场所,依然可以有很多从技术角度来实现优化的空间。也许一个简单的灵感和想法,一个简单的对控制系统的改进,其提升的整体效率和数字化程度,并不简单。