聚苯并噁嗪/纤维素纳米晶复合材料的制备及性能

2022-04-23韩定范晓天姜瑾刘辉辉王梦瑶王智

韩定,范晓天,姜瑾,刘辉辉,王梦瑶,王智

(中北大学材料科学与工程学院,太原 030051)

苯并噁嗪作为一种热固性树脂,其固化物具有玻璃化转变温度(Tg)和残炭率高、热稳定性好、吸水率低等优点,在航空复合材料和电子封装等领域得到广泛应用[1]。然而,其固化物脆性大,导致其工业化应用受到限制。

现阶段,在苯并噁嗪中引入热塑性塑料、橡胶和无机纳米粒子等可以有效改善其固化物的韧性。但是,引入热塑性塑料和橡胶,会造成固化物的强度和耐热性下降[2]。另外,无机纳米粒子与苯并噁嗪相容性较差,其增韧改性的效果不够理想[3]。因此,开发一种相容性好且不会损伤材料自身强度和耐热性的增韧剂极为重要。纤维素纳米晶(CNC)作为一种高结晶度和高纵横比的有机纳米材料,其优异的力学性能使得它近年来被广泛用于聚合物基体的增韧改性。赵肖娟等[4]将蒙脱土纳米片-CNC组装体引入聚乙烯醇中,利用多重弱相互作用实现了断裂强度、断裂伸长率以及韧性的同步提升。巩桂芳等[5]将改性CNC掺入环氧树脂中,实现了力学性能和热性能的同步提升。这主要归因于CNC作为桥接剂,阻碍了裂纹的扩展,以及其与聚合物基质形成氢键消耗能量[6]。综上所述,利用CNC作为增韧剂不会降低聚合物基体自身的强度和热性能[7]。

在已报道的增韧苯并噁嗪研究中,往往以牺牲其强度和热性能为代价。而增韧苯并噁嗪且不牺牲其它性能的研究则鲜有报道。笔者围绕CNC增韧聚合物时不损失其强度和热性能这一特点,利用溶液共混法将CNC与双酚A-苯胺型苯并噁嗪(BA-a)共混,制备了聚苯并噁嗪(PBA-a)/CNC纳米复合材料,通过改变CNC添加量,研究了其含量对PBA-a的固化反应、力学性能和热性能的影响,并进一步讨论了其增韧机理。

1 实验部分

1.1 主要原材料

BA-a:CB3100,成都科宜高分子科技有限公司;

CNC水分散体:质量分数为2%,天津木精灵生物科技有限公司;

N,N-二甲基甲酰胺(DMF):分析纯,天津市大茂化学试剂厂。

1.2 主要设备与仪器

差示扫描量热(DSC)仪:DSC-1型,梅特勒-托利多国际贸易(上海)有限公司;

傅立叶变换红外光谱(FTIR)仪:IS50型,美国Nicolet公司;

热重(TG)分析仪:TGAQ50型,美国TA公司;

万能试验机:UTM6000型,深圳三思纵横科技股份有限公司;

冲击试验机:XJC-50D型,济南时代试金试验机有限公司;

扫描电子显微镜(SEM):SU8010型,日本日立公司;

流变仪:MCR302型,奥地利安东帕公司;

动态热机械分析(DMA)仪:Q800型,美国TA仪器公司;

真空干燥箱:DZF-6032型,上海一恒科学仪器有限公司。

1.3 试样制备

(1) CNC溶剂交换。

由于CNC分散体在干燥过程中会发生不可逆的团聚现象,所以采用溶剂交换法来减少CNC的聚集。具体为:在超声条件下,将100 g质量分数2%的CNC水分散体加入100 mL DMF中,然后用旋转蒸发仪在100℃下旋转蒸发2 h,除去分散液中的水和少量的DMF,得到CNC的DMF分散体。通过真空烘箱蒸发少量分散体,得到少量分散体蒸发前后的质量差,确定CNC的质量分数,添加少量DMF调节分散体至CNC的最终质量分数为2%,最后,将分散体超声处理10 min后,于3℃左右的冰箱中冷藏。

(2) PBA-a/CNC复合材料制备。

制备CNC质量分数分别为0.1%,0.2%,0.3%的PBA-a/CNC复合材料,其详细制备过程如下:首先,将35 g BA-a完全溶解于35 mL DMF中,在超声条件下,缓慢加入所需CNC的DMF分散体,得到淡黄色澄清胶液。然后,在140℃真空烘箱中干燥2 h去除DMF后,将混合物缓慢倒入140℃预热的涂有脱模剂的聚四氟乙烯模具内,并在该温度下使混合物流平,随后采用160,180,200℃分别2 h的梯度固化工艺固化共混物。最后,浇注体被缓慢降至室温后,脱模得到PBA-a/CNC复合材料。

1.4 性能测试与表征

冲击强度按照GB/T 2571-1995测试,样品无缺口。

弯曲性能按照GB/T 2570-1995测试。

SEM测试:对固化PBA-a/CNC复合材料样品冲击后的断面喷金处理,在10 kV的加速电压下,通过SEM分析不同放大倍数下样品的断面形貌。

流变性能测试:对未固化BA-a/CNC共混体系样品进行频率扫描试验,将试样放置于平行板夹具中,温度设置为120℃,间隙设置为0.5 mm,频率范围为0.01~100 rad/s。

DSC测试:对BA-a/CNC共混体系样品进行DSC测试,升温速率为10℃/min,测试温度为25~300℃,N2流速为 50 mL/min。

FTIR测试:采集未固化BA-a/CNC共混体系和固化PBA-a/CNC复合材料样品的FTIR谱图,分辨率为4 cm-1,ATR模式,扫描16次,扫描范围为500~4 000 cm-1。

DMA测试:采用三点弯曲模式对固化PBA-a/CNC复合材料样品的动态机械性能进行评估,温度范围为30~300℃,升热速率为5℃/min,频率为1 Hz,样品尺寸为30 mm×10 mm×3 mm。

TG测试:在N2流速为50 mL/min和10℃/min的升温速率下,在40~800℃对固化PBA-a/CNC复合材料样品的热稳定性进行分析。

2 结果与讨论

2.1 力学性能分析

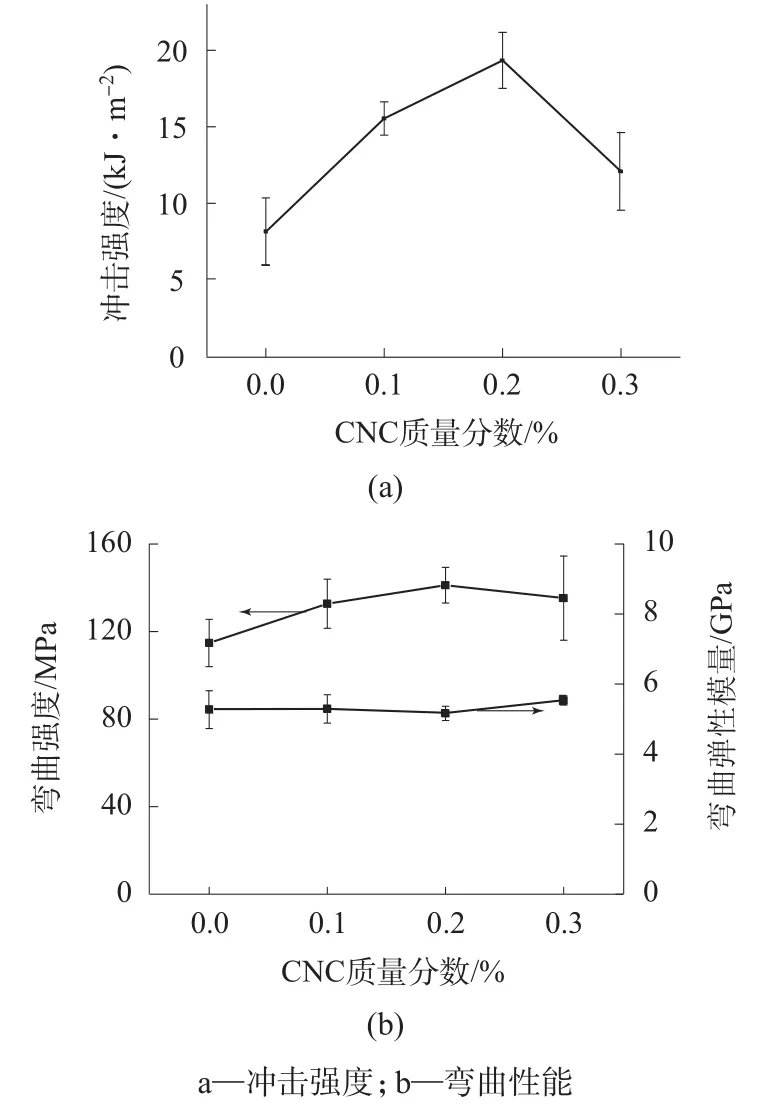

为了研究CNC对PBA-a/CNC复合材料力学性能的影响,对PBA-a和PBA-a/CNC复合材料进行冲击强度和弯曲性能测试,结果如图1所示。

图1 PBA-a/CNC复合材料的力学性能

由图1可以看出,CNC的加入能明显提升PBA-a的冲击强度。PBA-a/CNC复合材料的冲击强度随着CNC添加量的增加先增大后减小。其中,纯PBA-a的冲击强度为8.14 kJ/m2。当CNC添加质量分数达到0.2%时,复合材料的冲击强度达到最大值,为19.34 kJ/m2,较纯PBA-a提升了137.6%;随后,继续增加CNC的质量分数至0.3%时,冲击强度又下降至12.08 kJ/m2。这可能与CNC发生团聚导致应力集中有关[8]。纯PBA-a的弯曲强度和弯曲弹性模量分别为114.78 MPa和5.27 GPa。随着CNC粒子添加量的增加,复合材料的弯曲弹性模量几乎没有受到影响,而弯曲强度有所提高,当添加CNC质量分数分别为在0.1%,0.2%和0.3%时,复合材料的弯曲强度分别达到132.73,141.17,135.28 MPa,较 纯PBA-a分 别 提 升 了15.6%,23.0%,15.3%。这可能归因于CNC自身固有的刚性特征,以及与基体树脂良好的界面结合性能。

2.2 断面形貌分析

为了观察PBA-a/CNC复合材料中CNC的分散性并探索其增韧机理,用SEM观察纯PBA-a及其复合材料试样的冲击断面,结果如图2所示。

图2 添加不同质量分数CNC的PBA-a/CNC复合材料试样冲击断面的SEM照片

由图2可以看出,纯PBA-a的断面相对光滑,只有一些裂纹扩展引起的呈河流状的沟壑,因此易发生脆性断裂[9]。而PBA-a/CNC复合材料的断面粗糙且不规则,表明复合材料冲击过程中能量吸收更高。相比于纯PBA-a,PBA-a/CNC复合材料试样的断面都能明显观察到CNC的存在,并且随着CNC含量的增加,可观察到的CNC也随之增多,同时可以明显看到CNC阻碍了裂纹的扩展,使裂纹发生偏转并消耗能量,另外,添加CNC质量分数为0.2%时,可以观察到断面中CNC分散性较为良好,而添加CNC质量分数为0.3%时,断面中存在明显的CNC团聚现象。由于CNC的团聚,使得样品受到冲击时发生应力集中,导致冲击强度下降[10]。这也就解释了添加CNC质量分数为0.3%时,复合材料的冲击强度反而比CNC质量分数为0.2%时更小的现象。另外,从图2e可以看出,存在大量CNC从BA-a基体中剥离和拉出,并在树脂基体中形成了塑性空腔,这对于应力集中是一种有效的松弛方式[11]。因此,CNC在基体内部的拔出机制以及随后塑性空腔增长导致有效的应力集中松弛是主要的增韧机制。

2.3 BA-a/CNC共混体系流变性能分析

CNC纳米复合材料性能的主要影响因素是聚合物基体中CNC的分散状况以及CNC和基体之间的界面粘结性能[12]。为了研究CNC在BA-a树脂中的分散状况,对固化之前的BA-a/CNC共混体系进行流变性能测试,结果如图3所示。

图3 纯BA-a及添加不同质量分数CNC的BA-a/CNC共混体系的流变性能

由图3可以看出,与纯BA-a相比,BA-a/CNC共混体系的储能模量发生了明显变化,在低频下,储能模量随着CNC含量的增加而明显增大,当添加CNC质量分数达到0.2%时,可使体系的储能模量较纯BA-a提高一个数量级,同时储能模量出现较为明显的平台区,且损耗因子明显小于1。体系在整个测试角频率下呈现出固体行为,证明CNC质量分数约为0.2%时发生了渗滤,其在基质中形成了三维网络[13]。这是因为随着CNC的加入,CNC的高刚性特征以及均匀分散限制了BA-a分子链的运动[14]。另外,从液体行为到固体行为转变发生在CNC质量分数很低(约为0.2%)的情况下,表明CNC在BA-a基体中分散性良好[15]。

2.4 BA-a/CNC共混体系的固化行为及其结构变化

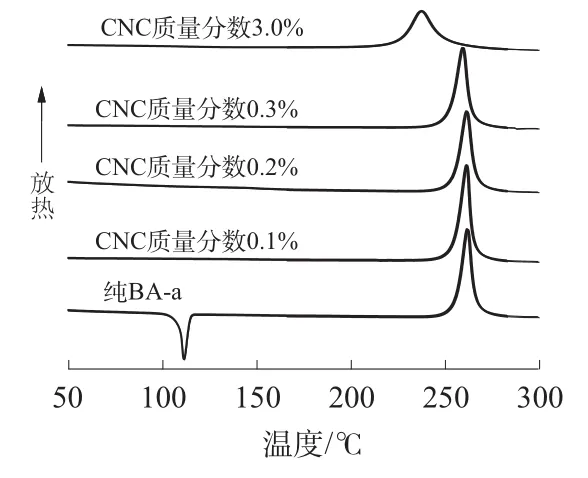

纯BA-a及添加不同质量分数CNC的BA-a/CNC共混体系的DSC曲线如图4所示。

图4 纯BA-a及添加不同质量分数CNC的BA-a/CNC共混体系的DSC曲线

由图4可以看出,纯BA-a的DSC曲线出现一个明显的放热峰,其峰值温度为261.99℃,起始固化温度为255.89℃。当在BA-a中添加不同质量分数的CNC后,BA-a/CNC共混体系的DSC曲线中出现单一放热峰,且其峰值温度和起始固化温度都随CNC添加量的增加出现略微的降低,这可能是因为CNC添加量很少导致催化效果不太明显。为了验证这一可能性,将添加CNC的质量分数增加至3%并进行测试,结果显示,体系的峰值温度降低至237.66℃,起始固化温度降低至226.02℃。为了进一步解释CNC在BA-a固化过程中所起到的催化作用,以纯BA-a和CNC质量分数0.3%的BA-a/CNC共混体系为研究对象,按照120℃/1 h,140 ℃ /1 h,160 ℃ /1 h,180 ℃ /1 h,200 ℃ /1 h,220℃/1 h对不同温度梯度的固化物取样,然后进行FTIR表征,结果如图5所示。其中,943,1 030,1 229 cm-1处分别归因于噁嗪环和C—O—C的对称和不对称特征吸收峰[16],这些特征峰随着固化程度的增加而逐渐减小,证明BA-a中噁嗪环开环固化。同时,随着固化程度的加深,BA-a在1 492 cm-1处归属于1,2,4-苯环三取代的特征峰消失,在1 486 cm-1处出现了酚Mannich桥结构的1,2,3,5-苯环四取代特征峰,这种转变说明 PBA-a的交联结构开始形成[17]。对于纯BA-a,这种转变发生在160~180℃之间,而CNC质量分数0.3%的BA-a/CNC共混体系发生在140~160℃之间。表明CNC能促进BA-a的开环聚合。

图5 纯BA-a及CNC质量分数0.3%的BA-a/CNC共混体系梯度固化FTIR谱图

为了深入了解CNC和PBA-a之间的相互作用力,使用FTIR仪对添加CNC质量分数5%的PBA-a/CNC共混体系进行表征,结果如图6所示。

图6 纯PBA-a,CNC和添加CNC质量分数5%的PBA-a/CNC复合材料的FTIR谱图

由图6可以看出,CNC在3 336 cm-1和3 294 cm-1处的宽峰归因于CNC中—OH的拉伸振动[18-19]。通常,纯PBA-a在羟基伸缩振动范围内存在分子内和分子间氢键。在PBA-a中添加质量分数5%的CNC后,在3 336 cm-1处出现CNC的—OH振动峰,证明了CNC的存在,同时CNC在3 294 cm-1处的—OH谱带分裂,并向低波数移动至3 274 cm-1处,且该峰明显强于CNC在3 294 cm-1处的峰,这些特征可能归因于CNC表面的—OH与PBA-a之间存在氢键作用,进一步使得它们之间有着更好的应力传递[20]。

2.5 PBA-a/CNC复合材料热性能分析

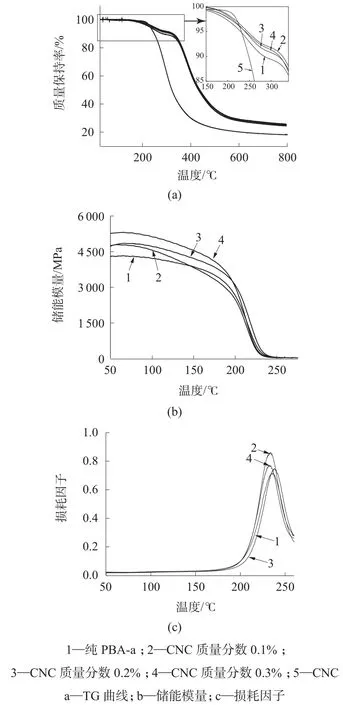

CNC、纯PBA-a和添加不同质量分数CNC的PBA-a/CNC复合材料的TG和DMA曲线如图7所示,相关数据列于表1。

由图7a和表1可以看出,CNC失重5%和10%时的温度(Td5和Td10)分别达到了231.37℃和248.52℃,保证了CNC在BA-a热固化过程中不会分解。另外,纯PBA-a的Td5和Td10分别为229.72℃和284.60℃,而添加不同质量分数CNC的PBA-a/CNC复合材料的Td5和Td10均得到一定的提高,其中,添加CNC质量分数为0.1%时,PBA-a/CNC复合材料的Td5和Td10分别达到了245.61℃和326.8℃,说明CNC的添加在一定程度上能提高PBA-a的热稳定性能。

由图7b、7c和表1可以看出,纯PBA-a表现出最小的储能模量,随着CNC添加量的增加,PBA-a/CNC复合材料的储能模量逐步增大,刚性得到明显提升,表明应力在基体与CNC之间得到有效传递。其原因可能是CNC自身的高刚性特性,以及其均匀分散限制了聚合物链段的运动,从而导致储能模量提高[21]。与此同时,引入CNC对PBA-a的Tg没有产生较大的影响。

图7 CNC、纯PBA-a和添加不同质量分数CNC的PBA-a/CNC复合材料的TG和DMA曲线

表1 CNC、纯PBA-a和添加不同质量分数CNC的PBA-a/CNC复合材料的TG和DMA数据

3 结论

研究了CNC对BA-a树脂基体改性的影响。通过DSC和FTIR测试,证明CNC的加入对BA-a具有一定的催化开环作用。弯曲性能和冲击强度测试结果表明,在BA-a中引入CNC能明显提高PBA-a/CNC复合材料的弯曲强度和冲击强度,其中,添加CNC质量分数0.2%时,PBA-a/CNC复合材料的弯曲强度和冲击强度较纯PBA-a分别提高了23.0%和137.6%。SEM和流变性能分析证明,CNC在BA-a中具有良好的分散性。基于SEM以及FTIR测试发现,其增韧机理是:CNC在基体内部的拔出机制,以及随后产生塑性空腔导致有效的应力集中松弛和氢键的协同作用。热性能测试表明,PBA-a/CNC复合材料的Td5,Td10和储能模量较纯PBA-a均有所提升,同时,在PBA-a中引入CNC对Tg没有产生较大影响。综上所述,引入CNC实现了增韧PBA-a且不牺牲热性能和强度的目的。