控制爆破技术在地下暗挖顶管作业中的应用

2022-04-23王敏陈新

王敏 陈新

【摘要】大连东港商务区220千伏供电隧道主体施工二标段7段地下顶管控制爆破工程,属复杂环境下的地下石方控制爆破,通过控制爆破方案的确定,爆破参数的设计,起爆网络的相应控制等,取得了良好的爆破效果,在保证施工安全的前提下加快了顶管的施工进度,节省了项目投资。

【关键词】隧道;暗挖;顶管施工;爆破技术;设计参数

Application of controlled blasting technology in underground pipe jacking operation

【Abstract】Dalian Donggang Business District 220 kV Power Supply Tunnel body construction bid 2 7 section of controlled blasting of underground pipe jacking engineering, underground stone controlled blasting under complicated environment, through the control of the determination of blasting scheme, the design of blasting parameters, blasting network, the corresponding control and so on, has obtained the good blasting effect, on the premise of ensure the safety of construction speed up the construction progress of pipe jacking, Saving project investment。

【Key words】 The tunnel;underground;Pipe jacking construction;Blasting technology;Design parameters

【DOI】10.12334/j.issn.1002-8536.2022.09.057

引言:

伴隨国家经济的逐步增长,城市化的加快,加之全民对环保意识的加强,地下工程建设的需求量在逐步增加,其中,顶管技术因施工速度快、控制精度高、经济环保等优点,在地下管线的建设中起到了举足轻重的作用。但由于地质情况复杂,顶管施工中频繁出现人工机械等难以顶进的地质,从而使管道不能正常顶进,造成施工进度减缓、施工效果的降低。控制爆破能有效的控制爆破作业引起的振动,从而在地下顶管作业被广泛采用,提高安全性的同时也能有效地缩短施工工期。本文通过工程实例,介绍了控制爆破技术在地下顶管作业中的应用,为同类工程提供借鉴。

1、工程概况及周边环境

1.1设计概况

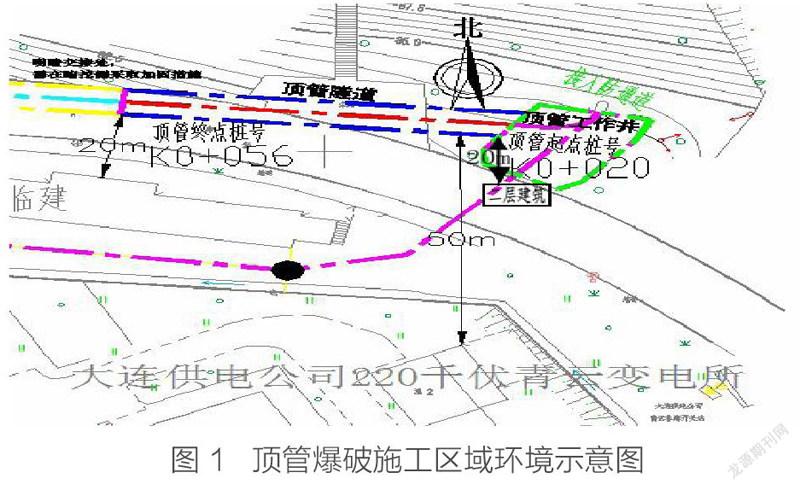

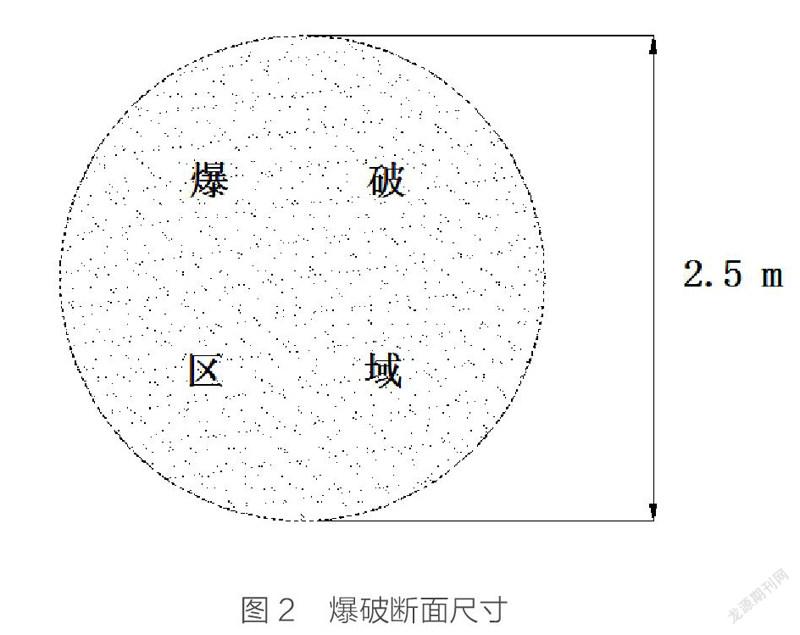

大连东港商务区220千伏供电隧道主体施工二标段7段地下顶管控制爆破工程位于大连市中山区青云林海小区220KV变电站东侧,顶管施工段为东西向布置全长36米,顶管为外径2.4米×内径2米×长2米(一节)的预制钢筋混凝土管,埋深2.5米,使用千斤顶逐节顶入爆破空间内,爆破开挖自然方量约187.5m³。依据地勘报告,爆破岩体为中风化石英岩夹板岩,无岩体裂隙水渗出现象。爆破施工区域南侧有两处地面建筑物,一处为两层砖混结构临建,距爆区边缘直线距离约20m远;另一处为220kv青云变电站,距爆区边缘直线距离约50m远,地下爆区上空有两条约8-10米高,高架输电线路。顶管爆破施工区域环境示意图如图1所示,爆破断面尺寸如图2所示。

1.2工程难点

大连地区基岩埋深较浅,临近海边,地下水影响因素大,且临近高压变电站,根据周边环境要求采取控制爆破,同时应进行爆破振动速度的量测和控制,调查周边影响范围内的建筑物、地下管线现状,进行爆破安全评估,必要时进行专家论证。

1.3爆破技术方案

考虑本工程岩石产状及周边环境的影响,爆破开挖需人工和机械开挖相结合进行,采用非电毫秒导爆系统,孔内外微差顺序起爆方案,进行松动爆破施工。

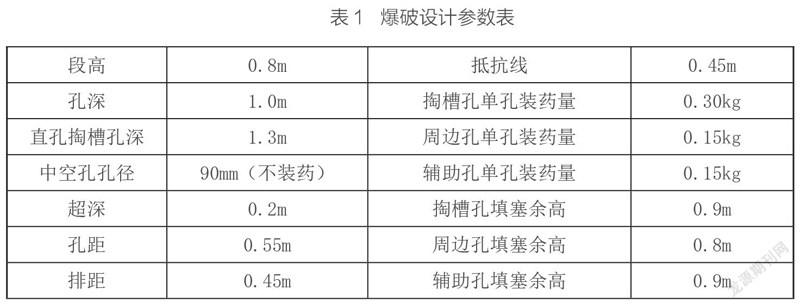

以爆破振动为主要控制指标,设计单次循环进尺均为0.8m(掏槽孔除外),循环进尺为38次,起爆顺序为掏槽孔→辅助孔→周边孔,装药结构示意图如图3所示。

1.4爆破技术参数

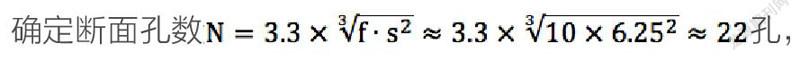

1.4.1确定单次循环进尺断面孔数

确定断面孔数孔,考虑岩性情况,取27孔。

式中:f—岩石坚固性系数,取8-10。

S—横通道截面积约6.25㎡。

1.4.2参数确定

爆破参数设计如表1所示。

1.5布孔方式及起爆网路

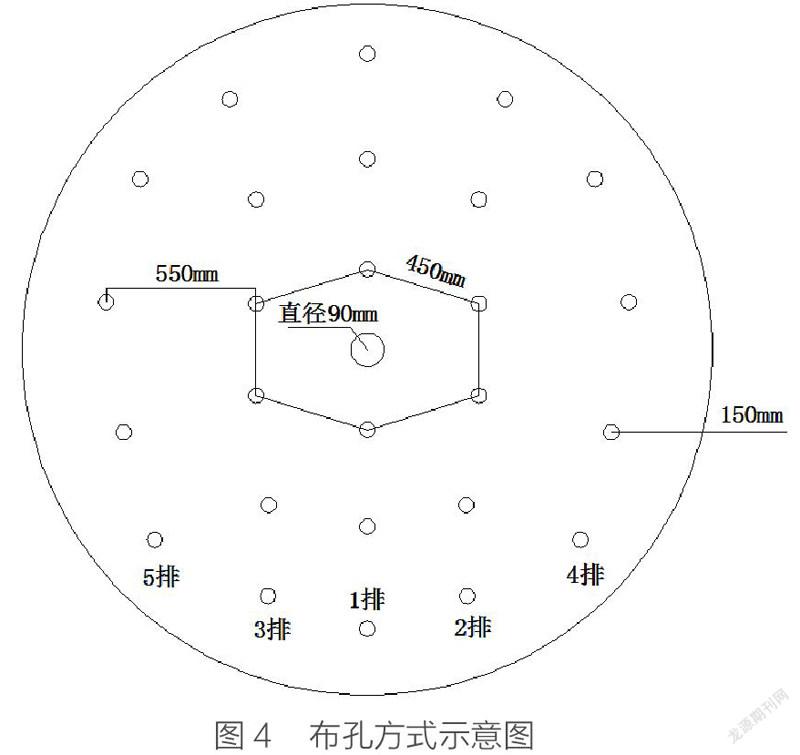

单次循环进尺,断面中心设置直径为90mm的空孔不装药,空孔周边设置6个掏槽孔,掏槽孔间距450mm,辅助孔排距550mm,周边孔距开挖轮廓边线150mm,布孔方式示意图如图4所示。

起爆网路设计采用非电导爆系统,掏槽孔单孔起爆,其它孔两孔一响,孔内、外微差簇连法起爆(掏槽孔内分别使用MS1至MS6,第1至3排辅助孔内各使用MS1至MS3,第4至5排周边孔内各使用MS1至MS3导爆管雷管;孔外排间连线,从第1排至第5排分别使用MS1至MS6导爆管雷管)。最大单段起爆药量(掏槽孔)为0.3kg,最大单次起爆药量(整个单次循环进尺断面)为4.95kg。

1.6爆破规模

基于工期的控制和人工机械排渣清运能力,单日循环进尺0.8m,单日循环进尺的爆破孔数为27孔,其中掏槽孔6个,使用炸药1.8kg,其它孔21个,使用炸药3.15kg,单日循环进尺使用炸药量为4.95kg,总循环次数38次,本工程使用炸药总量189kg。

2、爆破施工控制措施

2.1质量控制措施

严格规范爆破施工设计、爆破安全评估、爆破安全监理等各个施工环节,相关作业人员持证上岗。每次钻爆作业前进行安全交底,明确各钻爆参数,并经工程师检查后方可开始施工,根据每次爆破后效果,不断改进爆破设计,优化参数。

2.2安全技术措施

爆破作业周边环境复杂,除临近民用建筑物外还有高压变电站,施工时要严格控制钻孔、起爆等各个环节的振动影响,通过试爆等方式不断优化爆破设计。

2.3爆破飞石的控制

由于爆破工作面处于地下,爆破可能产生的飞石会由掌子面向顶管施工端口方向飞散,因此,在爆破之前采取了相应措施。首先,对施工区域所有人员进行疏散,保证顶管内无作业人员,并在顶管施工端口使用长、宽不小于2.5米的较厚钢板进行铺盖,最后,按照爆破安全规程的规定执行警戒距离为300米的区域设置警戒,各警戒点安排专业警戒人员执勤。

2.4爆破振动的控制

通过爆破安全规程計算了爆破对周边建筑物结构振动速度,获得质点振动速度可以评估周边建筑物所受爆破的影响。振动速度的计算根据以下公式:

式中:R—爆破孔中心点距离周边建筑物距离,m;

V—周边建筑物振动速度;

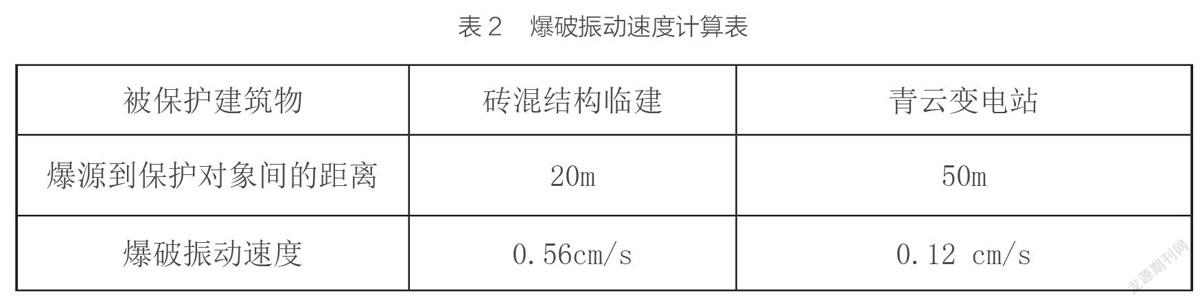

K、α—分别为爆破围岩质量系数与爆破振动衰减系数,根据《爆破安全规程》(GB6722-2014)规定取值,这里取180和1.7,计算结果如表2所示。

依据爆破安全规程(GB6722-2014)表2规定,选取被保护物的安全允许振动速度,对于砖混结构临建参考“一般民用建筑”一栏,允许振动速度为2.5~3.0cm/s;对于青云变电站设备参考“运行中的水电站及发电厂中心控制室设备”一栏,允许振动速度为0.7~0.9cm/s。通过控制,本工程爆破产生的振动速度远小于规程的规定值,爆破所产生的震动危害不会对周边被保护建筑物造成影响。

2.5爆破冲击波的控制

根据霍普金逊相似率公式

式中:△P—为冲击波超压值。

K—与爆破场地条件相关系数因毫秒起爆取1.48

R—距被保护物最近直线距离为20米

Q—最大单段起爆药量为0.3kg

α—空气冲击波衰减系数,因毫秒起爆取1.55

经计算得出本工程单次循环进尺所产生的空气冲击波超压值为36Pa,远小于爆破安全规程表4要求的“基本无破坏”超压值2×10³Pa。

3、爆破效果及总结

3.1爆破效果

本工程共进行38次爆破作业,总工期50日历天,爆破效果达到设计控制标准,周边建筑物及精密仪器设备安好无损,在保证施工安全的前提下实现了经济效益,根据施工记录统计和仪器监测数据,爆破所产生的各项危害均控制在安全允许的范围内。

3.2总结

(1)在地下暗挖顶管作业的施工中,如遇难以开挖的坚硬岩石,采用控制爆破技术的辅助手段可以有效的帮助顶管作业顺利推进,减少施工成本,缩短工期。

(2)针对环境较为复杂的地下暗挖爆破作业,应遵循短进尺、多循环,坚持多打孔少装药的施工原则,尽量避免多孔多排起爆,加快施工进度的同时,更加严格控制了爆破产生的振动,确保安全施工。

(3)应用孔内外微差起爆,控制爆破振动对周边被保护建(构)筑物的影响,合理的设计单段药量和起爆段别能有效的提高爆破破碎质量,满足空间狭小的顶管内爆后人员清渣的需求。

参考文献:

[1]中国工程爆破协会.《爆破安全规程》(GB6722-2014)[S].北京:国家安全生产管理局,2014.

[2]熊焰.北京市的顶管施工技术发展回顾与展望[J].市政技术,1994.

[3]鲍新海,郭厚军.爆破掘进顶管施工[J].西部探矿工程,2008,20(9).

[4]马保松,蒋国盛等.顶管和微型隧道技术[M].人民交通出版社,2004.

[5]汪旭光,于亚伦,刘殿中.爆破安全规程实用手册[S].人民交通出版社,2004.