基于混菌发酵的鳜鱼发酵工艺优化与品质分析

2022-04-22吴燕燕王悦齐沈颖莹李春生赵永强杨少玲李来好

吴燕燕,王悦齐,沈颖莹, ,陈 茜, ,李春生,赵永强,杨少玲,潘 创,李来好

1. 中国水产科学研究院南海水产研究所/农业农村部水产品加工重点实验室,广东 广州 510300

2. 浙江海洋大学 食品与药学学院,浙江 舟山 316022

3. 上海海洋大学 食品学院,上海 201306

近年来,发酵鳜鱼 (Siniperca chuatsi) 因独特风味和高营养价值受到了消费者的青睐,市场需求不断增加。随着民众对食品安全认知的不断加深,对发酵产品品质要求也越来越高,但当前发酵鳜鱼的加工方式仍以经验式的自然发酵方式为主,产品的风味品质不稳定且发酵时间长[1-3]。接种发酵剂是探索稳定发酵食品品质的一种新途径,不仅可提升发酵产品的感官品质,还能较好地改善发酵产品的营养成分、风味、质地等。Wen等[4]发现接种乳酸菌可减少发酵牛肉脂质和蛋白质的氧化程度,其中嗜酸乳杆菌 (Lactobacillus acidophilus) 可改善产品风味;石建喜等[5]在鲢 (Hypophthalmichthys molitrix) 中接种由植物乳杆菌(L. plantarum)、木糖葡萄球菌 (Staphylococcus xylosus) 和酿酒酵母 (Saccharomyces cerevisiae) 配制成的复合发酵剂,鲢的pH明显下降,有效抑制了肠杆菌和假单胞菌等有害微生物的生长。目前发酵剂的选择与制备已成为改善发酵食品品质的重要研究方向。选择合适的发酵剂不仅可满足食品发酵的生产需求,也是有效改善发酵产品风味、品质的重要手段。乳酸菌和葡萄球菌均是当前热门的微生物发酵剂,对发酵鱼制品品质提升有重要影响。Han等[6]分别接种植物乳杆菌和乳酸乳球菌 (Lactococcus lactis) 到鱼茶中,发现可促进产品发酵、增强风味、提高产品安全性。

发酵食品的工艺条件对产品品质改变有重要影响,工艺条件包括温度、发酵时间、菌种配比、菌种添加量、辅料添加量和环境湿度等。张大为等[7]优化了发酵酸鱼工艺中食盐和玉米的添加量、发酵温度和时间,提升了酸鱼品质。复合菌种发酵剂的发酵效果要优于单一菌,使产品保持良好的色泽、风味与安全性。张潇等[8]发现经接种植物乳杆菌、木糖葡萄球菌和酿酒酵母发酵的鲊鱼,相比自然发酵产品,其对抑制有害菌的生长和生物胺的形成效果最佳,也使产品有较好的风味和感官品质。

本项目组在前期实验中将多种发酵微生物用于鳜鱼发酵研究,在研究单个发酵微生物发酵特性的基础上,探索了添加单菌发酵与多菌进行混菌发酵应用的可能性,最终筛选出戊糖片球菌(Pediococcus pentosaceus)、清酒乳杆菌(L. sakei)与肉葡萄球菌(S. carnosus)复配用于鳜鱼发酵,可得到品质较好的发酵鳜鱼产品[9]。在此基础上,本研究开展了混菌接种发酵鳜鱼的工艺优化与品质分析,为后续发酵鳜鱼新工艺的建立和复合发酵剂的研发提供理论依据和技术参考。

1 材料与方法

1.1 材料与设备

材料:新鲜鳜鱼,单尾体质量约500 g,购于广东省佛山市三水区乐平镇三江村;食盐、花椒、辣椒、生姜、茴香、八角等购于广东省广州市华润万家超市;戊糖片球菌、清酒乳杆菌,实验所用菌种浓度为108CFU·g-1,购于西安天象生物工程有限公司;肉葡萄球菌 (ATCC 51365, DSM 20501) 为冻干粉,实验所用菌种浓度为108CFU·mL-1,购于广东省微生物菌种保藏中心;自然发酵鳜鱼 (发酵周期为11 d) 由安徽当地企业提供。

试剂:氯化钾、甲醛标准溶液、三氯乙酸、乙二胺四乙酸 (EDTA)、2-硫代巴比妥酸、氯仿、氢氧化钠、盐酸、氯化钠、高氯酸等,购于北京依珊汇通科技有限公司。

仪器:HSP-460BE恒温恒湿培养箱和立式蒸汽灭菌锅 (上海力辰邦西仪器科技有限公司);雷磁PHS-25 pH计 (上海仪电科学仪器股份有限公司);LFRA-100质构仪 (美国Brookfield公司);809 Titrando自动电位滴定仪 (瑞士万通公司);KjeltecTM 2300蛋白自动分析仪 (丹麦福斯分析仪器公司);Sunrise-basic TacanSUNRISE吸光酶标仪 (瑞士TECAN公司)。

1.2 方法

1.2.1 样品处理

1) 原料鱼处理:新鲜鳜鱼运送至实验室后,立即分装并于 —80 ℃冻存,后续根据实验用量取样,以避免新鲜度下降。

2) 接种发酵鳜鱼样品制备:以优化后的发酵工艺进行制备。

3) 传统自然发酵鳜鱼样品制备:以传统方法进行制备 (秋季),发酵时间为11 d。

4) 品质分析样品处理:分别取接种发酵鳜鱼和自然发酵鳜鱼样品,低温缓慢解冻后,取其背部肌肉,绞碎后混合均匀,-18 ℃下冻藏备用。

1.2.2 工艺流程及要点

1) 工艺流程:冷冻鳜鱼→低温解冻→去鳞、鳃和内脏→添加食盐、香辛料、发酵剂→混合均匀→加压→恒温发酵→发酵成熟→包装→-18 ℃冻藏。

2) 工艺要点:选择单尾体质量约500 g的冷冻鳜鱼低温缓慢解冻,再去其鳞、鳃和内脏,用清水将鱼体冲洗干净;处理后的鳜鱼平铺在发酵箱内,添加菌、食盐和香辛料 (香辛料质量分数:花椒粉0.06%,辣椒粉0.06%,生姜0.04%,茴香0.02%,八角0.01%等),使其均匀覆盖于鱼体表面和腹内;选用规则的重物置于鱼体表面加压,恒温恒湿发酵;每隔1 d翻动鱼身,使发酵液以及香辛料均匀分布至鱼体各处,直至发酵成熟后用食品级密封袋包装,于-18 ℃下冻藏。其中实验组在加工过程中接种混菌,按设计发酵时间进行发酵;传统自然发酵鳜鱼在加工过程中不接种菌 ,发酵时间为11 d。

1.2.3 单因素试验

1) 菌种配比对发酵鳜鱼的影响:分别对鳜鱼接种不同比例的混菌[m(戊糖片球菌)∶m(清酒乳杆菌)∶m(肉葡萄球菌)分别为1∶1∶1、1∶1∶2、1∶1∶3、1∶2∶1、1∶2∶2],接种量均为1%,食盐添加量为4%,25 ℃下发酵3 d后,取鱼肉测定其弹性并进行感官评价。

2) 发酵温度对发酵鳜鱼的影响:分别在15、20、25、30、35 ℃下发酵鳜鱼,菌种配比均为m(戊糖片球菌)∶m(清酒乳杆菌)∶m(肉葡萄球菌)=1∶1∶1,接种量为1%,食盐添加量为4%,发酵3 d后取鱼肉测定其弹性并进行感官评价。

3) 发酵时间对发酵鳜鱼的影响:鳜鱼分别发酵2、3、4、5、6 d,菌种配比均为m(戊糖片球菌)∶m(清酒乳杆菌)∶m(肉葡萄球菌)=1∶1∶1,接种量为1%,食盐添加量为4%,发酵温度为25 ℃,待发酵完成后取鱼肉测定其弹性并进行感官评价。

4) 混菌接种量对发酵鳜鱼的影响:分别在鳜鱼中加入混菌,其接种量分别为0.5%、1.0%、1.5%、2.0%、2.5%,菌种配比为m(戊糖片球菌)∶m(清酒乳杆菌)∶m(肉葡萄球菌)=1∶1∶1,食盐添加量为4%,在25 ℃下发酵3 d后取鱼肉测定其弹性并进行感官评价。

1.2.4 响应面试验

1) 综合单因素试验结果,根据Box-Behnken试验设计原理并建立模型,采用Design-Expert软件以感官评分作为响应值,进行三因素三水平共17个试验点响应面实验(表1),所得数据经分析后确定出最佳的发酵工艺参数。

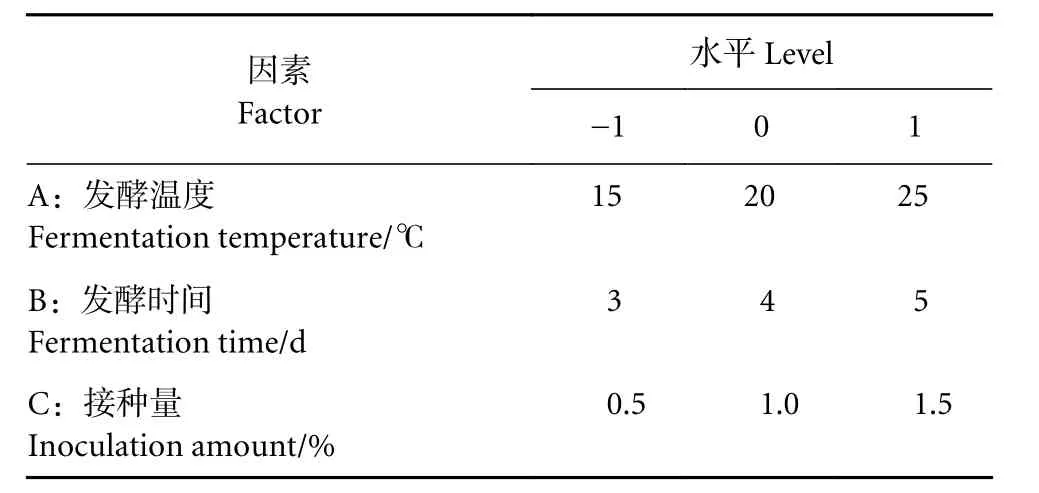

表1 响应面试验因素与水平Table 1 Response surface test factors and levels

1.2.5 感官评定

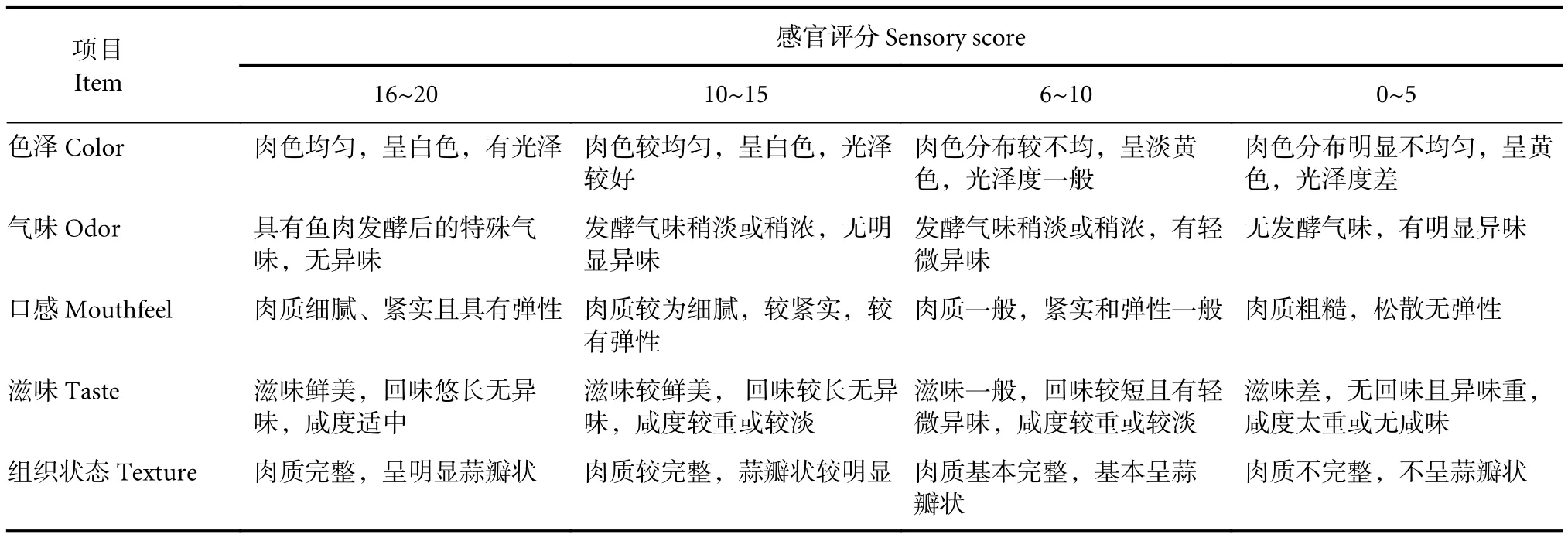

鳜鱼发酵成熟的判断依据是鱼体表面散发淡臭味,而鱼肉尚未发生明显腐败,肉质仍较紧实,发酵箱内有发酵液产生且不再明显增加。 取发酵成熟的鳜鱼背部中段鱼肉蒸煮6 min。由8~10名具备感官评价基本知识的食品专业学生 (男女人数各一半,年龄介于24~28岁) 从产品色泽、气味、口感、组织状态、滋味5个指标进行感官评价并计算总分。感官评价标准[10]见表2。

表2 感官评价标准Table 2 Sensory evaluation criteria

1.2.6 理化指标测定

1) 质构的测定。取各鱼体中段背部肌肉,分别修整为3 cm×2 cm×1 cm的方块,蒸煮5 min,经质地多面剖析测试模式通过二次压缩法测定其质构,其参数为:探头为平底柱形探头TA44,测试速率为0.5 mm·s-1,压缩程度为50%,触发点负载5.0 g。每组至少平行测定3次,且每个鱼块选择3个点各测量一次,去除异常值后求平均值。

2) 水分的测定参照GB 5009.3—2016《食品安全国家标准食品中水分的测定》。

3) pH的测定参照GB 5009.237—2016《食品安全国家标准食品pH值的测定》。

4) 氨基态氮和总酸的测定参照邹大维等[11]的方法稍作修改:准确称取5.00 g样品于均质杯中,加入25 mL 50 ℃的纯净水,均质1 min (30 s×2次)后,加50 ℃的纯净水定容至50 mL;在50 ℃下水浴30 min,待冷却至室温后,用双层滤纸过滤,取其滤液备用,采用电位滴定仪测定样品中的氨基态氮和总酸含量。

5) 硫代巴比妥酸反应值 (TBARS) 的测定参考GB 5009.181—2016《食品安全国家标准食品中丙二醛的测定》。

6) 挥发性盐基氮 (TVB-N) 的测定参照张婷等[12]的方法稍作修改:准确称取5.0 g 绞碎鱼肉于均质杯中,加入 45 mL 0.6 mol·L-1高氯酸溶液,均质 2 min,4 ℃ 冰箱内静置 40 min 后,10 000 r·min-1离心10 min,取滤液,用自动凯式定氮仪进行分析。

1.3 数据处理

采用Excel 2010 和SPSS 24.0软件对实验数据进行分析。

2 结果与分析

2.1 单因素试验分析

2.1.1 菌种配比的选择

鳜鱼经发酵后质地发生显著变化,鱼肉紧实弹滑,是其重要的感官评价特征和质构特性。弹性反映鱼肉压缩变性后能够再复原的程度,这与发酵鳜鱼的口感有密切关系。当菌种配比 [m(戊糖片球菌)∶m(清酒乳杆菌)∶m(肉葡萄球菌)] 为 1∶1∶1、1∶1∶2和1∶1∶3时,发酵鳜鱼的弹性略有增加,其中以1∶1∶3的弹性最好,口感柔软有弹性,鱼肉呈明显蒜瓣肉特征 (图1);而菌种配比为1∶2∶1和1∶2∶2时,样品的弹性呈下降趋势,不同菌种配比下的弹性差异并不明显。混菌中清酒乳杆菌的比例增加,产酸速率加快,导致鱼肉pH快速下降,造成水分流失从而影响发酵鳜鱼的弹性。此外,不同菌种配比的样品间感官品质差异明显。当菌种配比为1∶1∶3时,其各项感官指标均较为突出,感官总分最高;而菌种配比为1∶2∶1和1∶2∶2 时,样品的口感和滋味下降。可推断认为,清酒乳杆菌比例增加,产生的酸性物质过多,对发酵鳜鱼的滋味产生不良影响[13]。综合上述结果,选取菌种配比为1∶1∶3时为最优组。

图1 菌种配比对发酵鳜鱼弹性和感官品质的影响Fig. 1 Effects of strain ratio on elasticity and sensory quality of fermented S. chuatsi

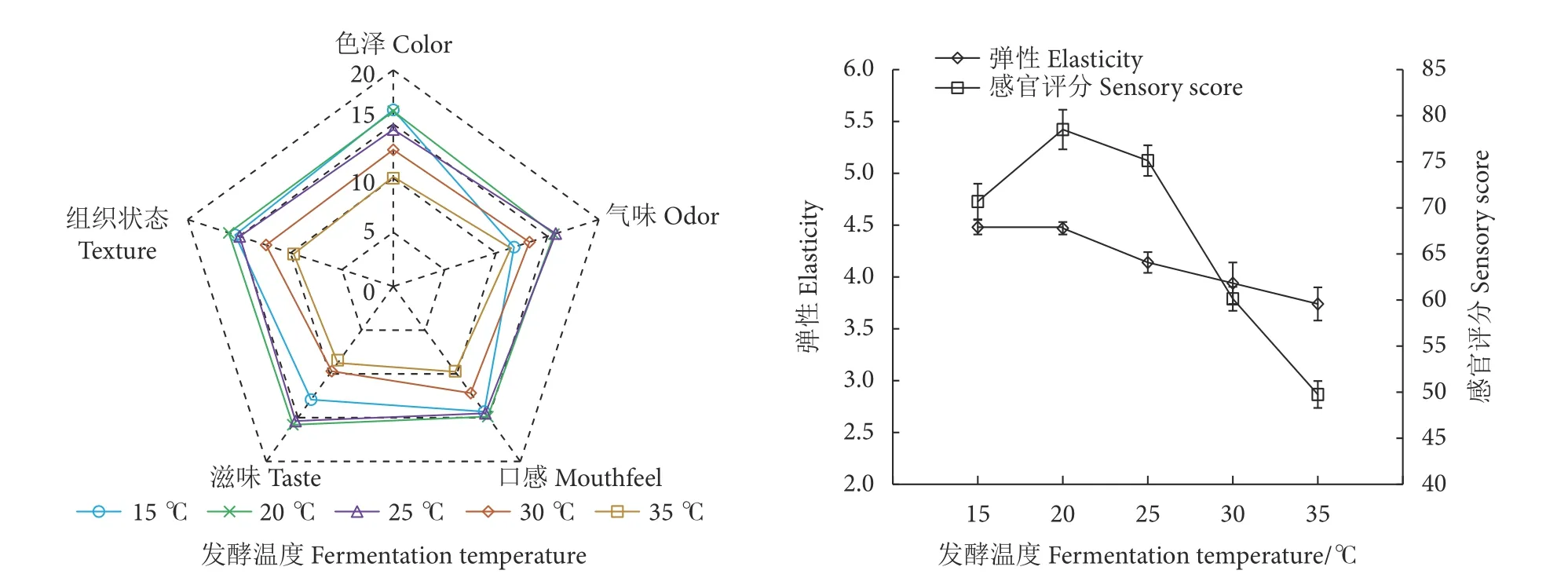

2.1.2 发酵温度的选择

发酵温度对发酵鳜鱼的弹性变化有重要影响,其弹性随着发酵温度的升高而逐渐下降 (图2)。当发酵温度为15和20 ℃时,发酵鳜鱼的弹性较好;而当温度为30和35 ℃时,其弹性显著降低,适口性差。在感官品质方面,15和20 ℃的样品色泽和组织状态较好;而在20与25 ℃下,样品具有较好的发酵气味、口感和滋味,可产生较为宜人的发酵鳜鱼风味。但30与35 ℃下样品的感官评分显著下降,这是由于高温、低盐发酵使鱼肉脂肪过度氧化,导致鱼肉色泽变差,产生不良风味物质,从而影响了整体的气味和滋味。此外,高温条件发酵的鱼肉肉质松散,这与弹性的结果基本一致。综合弹性与感官评价,发酵鳜鱼的发酵温度以20 ℃为宜。

图2 发酵温度对发酵鳜鱼弹性和感官品质的影响Fig. 2 Effect of fermentation temperature on elasticity and sensory quality of fermented S. chuatsi

2.1.3 发酵时间的选择

鳜鱼肉的弹性随发酵时间的延长逐渐下降,其中发酵2~4 d的样品的弹性变化较小,而发酵5 d后样品的弹性明显下降 (图3)。感官品质呈现先升后降趋势。发酵第2天,因发酵作用时间较短,发酵不明显,发酵气味极弱且带有鱼腥味;发酵第3天,鱼肉的发酵风味开始有所改善;发酵第4天,鱼肉的发酵气味适宜且滋味最佳,口感、滋味和组织状态等均较好。发酵第5至第6天时,其感官品质明显下降,特别在第6天发酵气味过浓且伴随异味出现,口感、滋味等明显下降,鱼肉的蒜瓣状组织特征不明显。综合弹性和感官评价,选择4 d为最佳发酵时间。

图3 发酵时间对发酵鳜鱼弹性和感官品质的影响Fig. 3 Effect of fermentation time on elasticity and sensory quality of fermented S. chuatsi

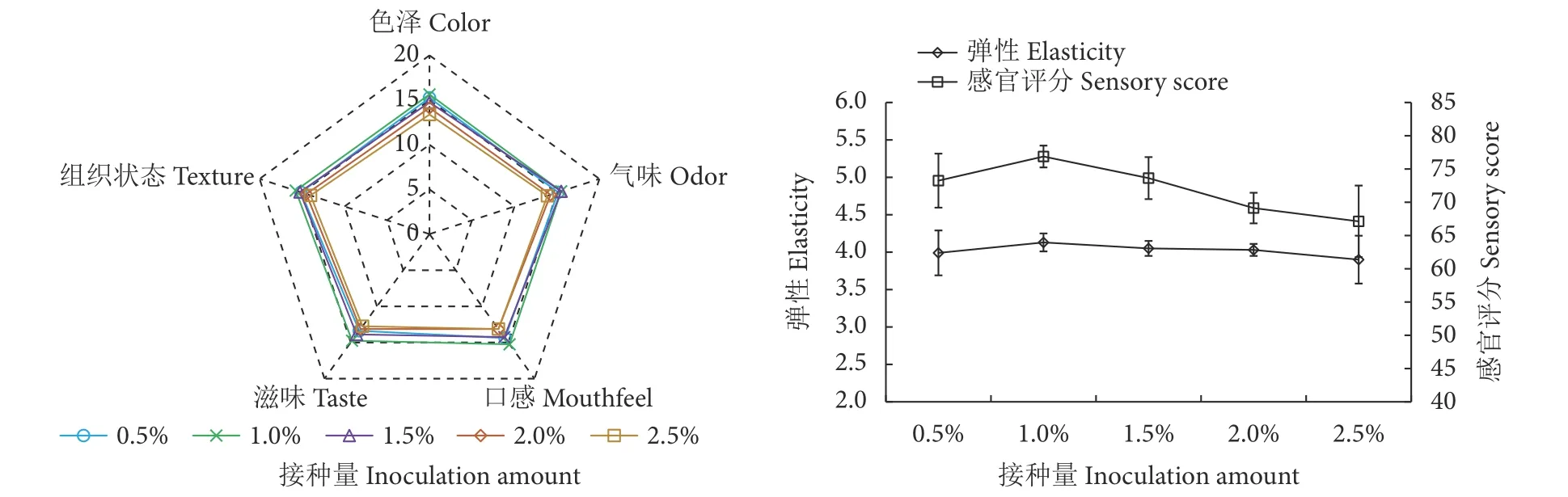

2.1.4 混菌接种量的选择

混菌接种量的变化对发酵鳜鱼弹性和感官品质有一定的影响 (图4)。改变接种量后,鱼肉仍可保持较好的弹性且彼此间差异相对较小,其中接种量为1.0%时弹性最佳。在感官品质方面,接种量为1.0%时,鱼肉各感官指标均较突出,总分最高;当接种量为0.5%时,可能因接种量较少导致发酵作用较弱,发酵鱼肉虽能保持较好的色泽,但滋味较差;当接种量增加至1.5%,其色泽、滋味等下降较明显,并随着接种量的增加感官评分呈迅速下降的趋势。因此,综合弹性和感官评分,以1.0%为最佳的发酵剂接种量。

图4 接种量对发酵鳜鱼弹性和感官品质的影响Fig. 4 Effect of inoculation amount on elasticity and sensory quality of fermented S. chuatsi

2.2 响应面试验分析

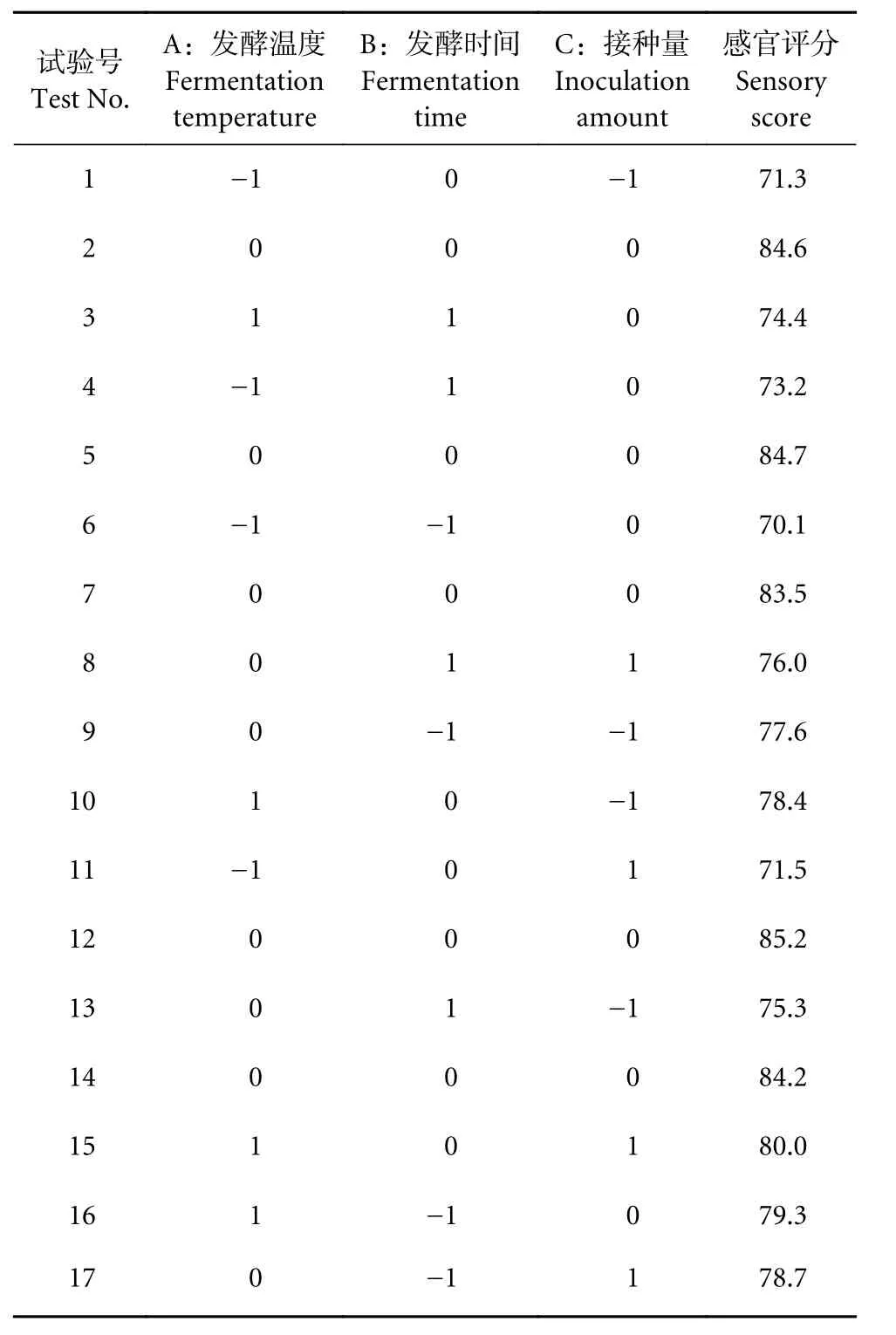

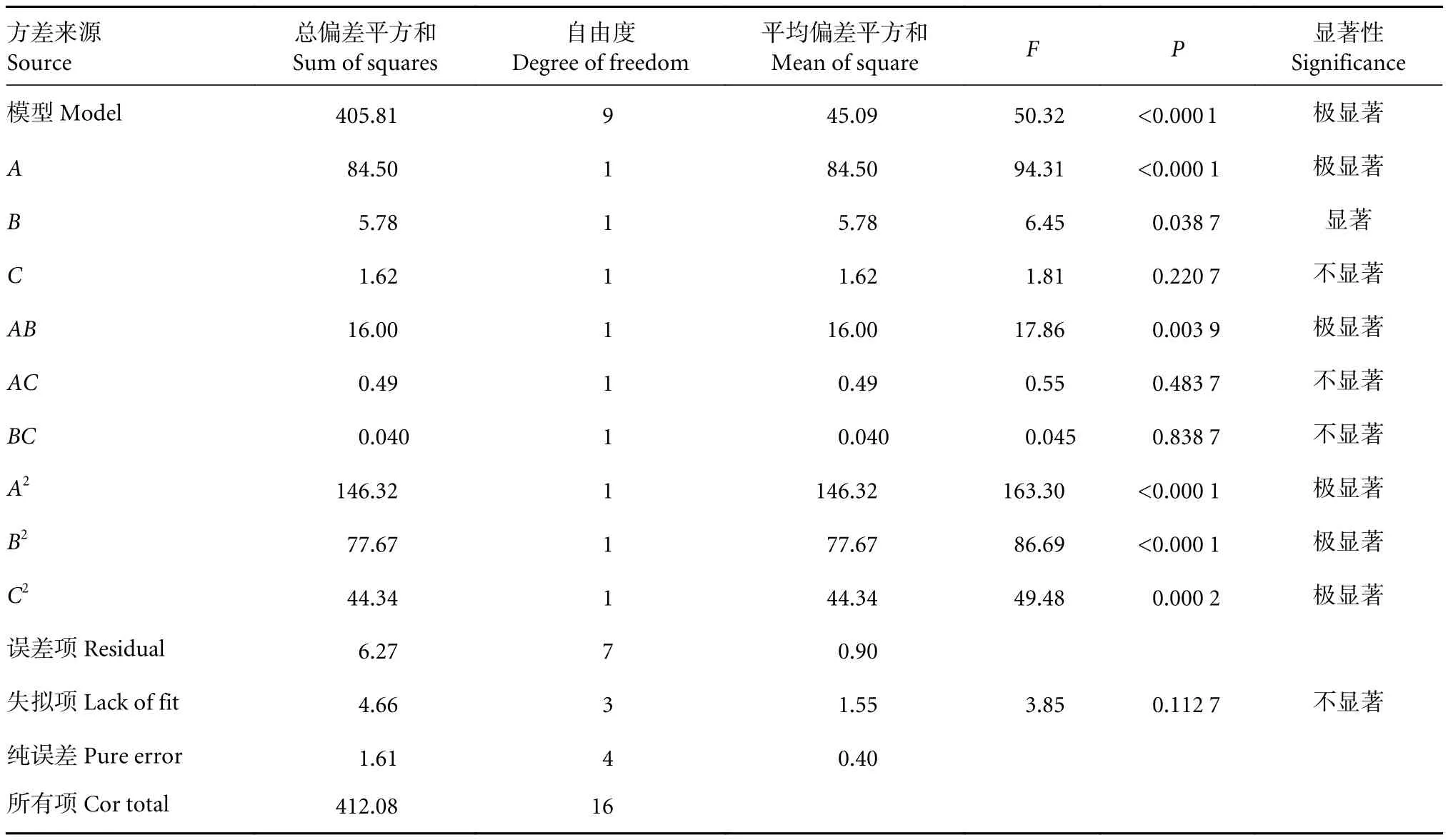

在单因素试验的基础上,菌种比例为1∶1∶3时,根据Box-Behnken程序设计发酵鳜鱼发酵温度为15、20、25 ℃,发酵时间为3、4、5 d,发酵剂接种量为0.5%、1.0%、1.5%的三因素三水平试验,结果见表3和表4。

表3 Box-Behnken试验设计与结果Table 3 Box-Behnken test design and results

表4 感官评分回归模型方差分析Table 4 Variance analysis of sensory score regression model

对响应面试验所得数据进行回归拟合分析,最终得到回归模型方程为:S=84.44+3.25A-0.85B+0.45C-2.00AB+0.35AC-0.10BC-5.90A2-4.30B2-3.24C2,S表示感官。根据鳜鱼发酵工艺条件模型分析及方差分析结果,回归模型呈极显著(P<0.0001,P<0.01),该模型对响应值拟合较好。发酵鳜鱼模型决定系数R2为98.48%,其校正系数为96.52%,拟合程度良好,表明试验值与预测值较为接近,可信度高。一次项A、B与二次项AB呈显著水平(P<0.05),影响发酵鳜鱼感官品质的因素顺序为:发酵温度>发酵时间>接种量。该回归方程的试验误差较小且失拟项不显著 (P=0.1127,P>0.05),可用于分析和预测发酵鳜鱼的发酵工艺参数。

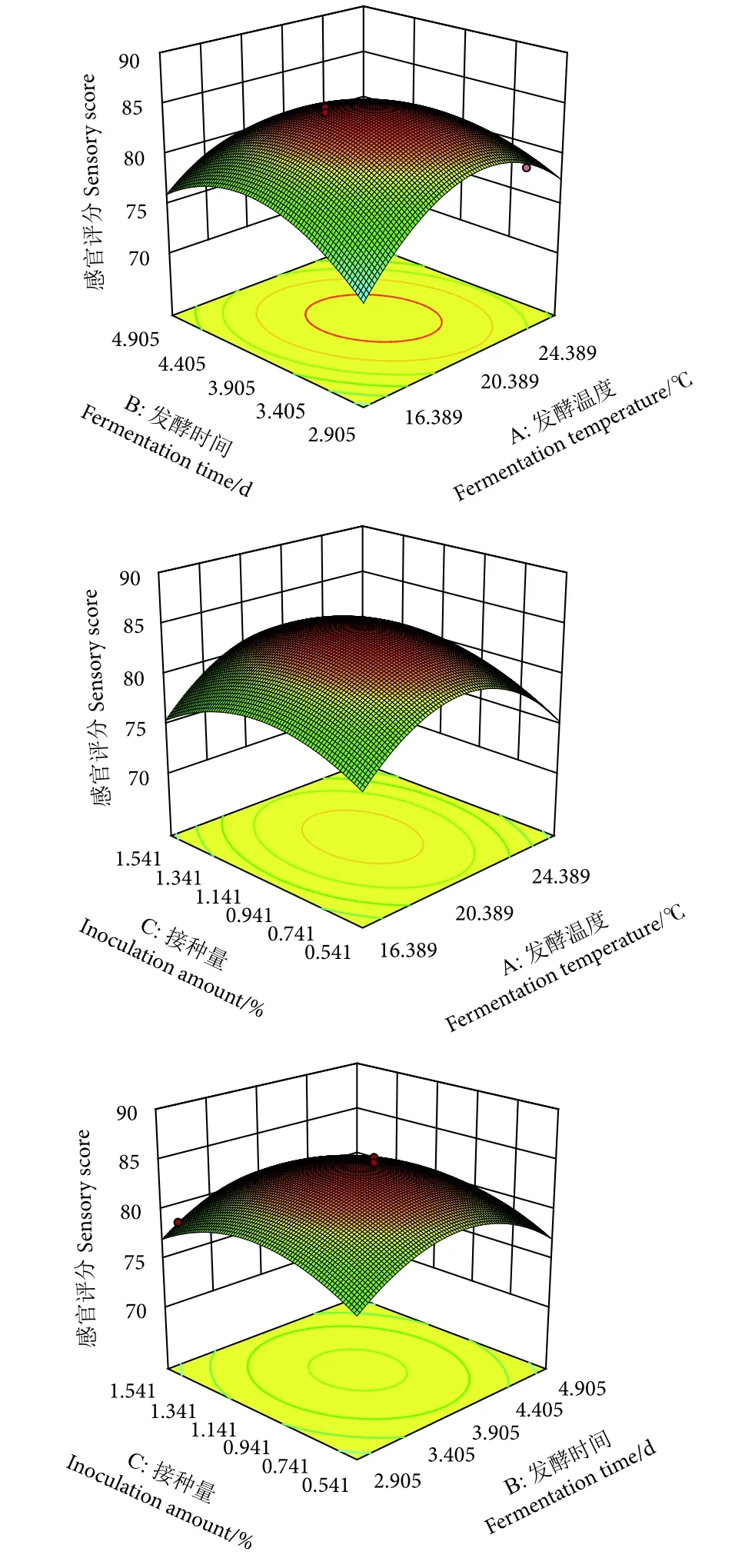

响应面可直观地反映发酵条件对发酵鳜鱼感官品质的影响。如图5所示,两因素间的响应面均为凸面,发酵鳜鱼发酵工艺最优条件存在于范围内。AB等高线图呈椭圆形且曲面坡度较陡,因子间的交互作用较强,而AC与BC的等高线椭圆形相对不明显,其交互作用较弱,可见发酵温度和发酵时间相互影响了发酵产品的品质,而发酵温度与接种量,或发酵时间与接种量相互对发酵产品品质的影响较小。利用该模型进一步分析,得到优化后的最佳工艺条件为发酵温度21.54 ℃、发酵时间3.83 d、接种量1.04%,此工艺条件下生产的发酵鳜鱼理论感官评分可达85.03分。考虑实际工业生产的有效控制和便利性,将得到的最佳工艺条件调整为发酵温度22 ℃、发酵时间4 d、接种量1.0%,并以此工艺进行发酵试验,最终得到发酵鳜鱼感官评分为84.30分,实际值与理论值较为接近,说明该模型能较好地模拟出发酵鳜鱼的发酵工艺,并预测出最终的发酵鳜鱼感官品质。

图5 发酵温度、发酵时间与接种量对发酵鳜鱼感官评分的交互影响Fig. 5 Interactive effects of fermentation temperature, fermentation time and inoculation amount on sensory score of fermented S. chuatsi

2.3 品质分析

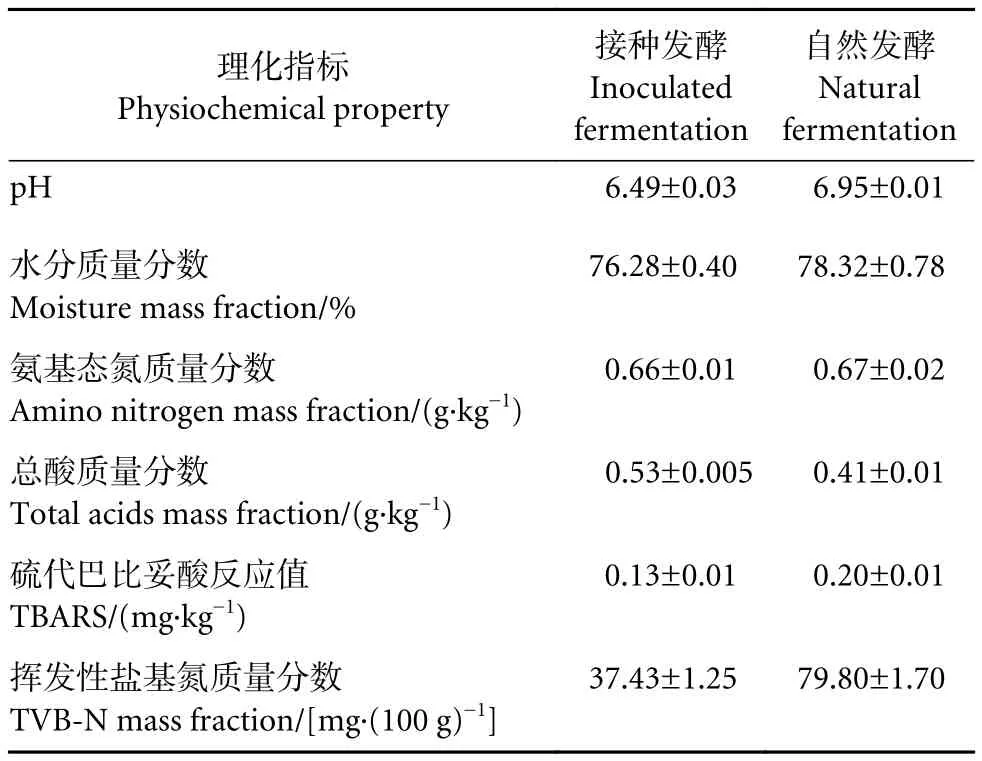

2.3.1 水分和 pH 分析

如表5所示,接种发酵鳜鱼的pH略低于自然发酵鳜鱼,因混合发酵剂具有较好的产酸特性,特别是乳酸菌能够快速利用碳水化合物分解产生有机酸 (如乳酸),从而促进pH下降[14]。同时,鳜鱼发酵过程中因内源酶和微生物作用,蛋白质降解导致碱性化合物产生,使其pH回升,故混菌接种发酵鳜鱼的pH并未有明显的变化,这与刘洒洒[15]的报道较为一致。与自然发酵鳜鱼相比,混菌接种发酵鳜鱼的水分下降约2%,这是因为相对较低的pH使接种发酵鳜鱼肌肉蛋白的持水力弱于自然发酵鳜鱼。Hu等[16]评估了接种乳酸菌和木糖葡萄球菌的哈尔滨干香肠的品质特征,发现复合菌种发酵可有效降低水分含量和水分活度。此外,工艺中食盐添加量、原材料种类不同均会使其水分含量有所差异。

2.3.2 氨基态氮分析

氨基态氮主要经蛋白质水解产生,可反映出发酵产品的发酵程度和营养蛋白水平[17-18],被视为衡量产品质量的重要参数之一。贺永玲等[19]报道鳜鱼在自然发酵过程中氨基态氮含量呈逐渐增加趋势。从表5可看出,混菌接种发酵鳜鱼中氨基态氮含量与自然发酵鳜鱼相当,但发酵时间比自然发酵鳜鱼 (秋季) 时间缩短了7 d,说明混菌接种发酵可使发酵鳜鱼在较短时间内有效提升氨基态氮含量。蛋白质降解是影响发酵鱼品质和口感的重要因素,是内源酶和微生物蛋白酶共同作用的结果[20]。鳜鱼发酵期间,混菌可以产生蛋白酶并与鱼肉中的内源性肌肉蛋白酶协调作用,促进鱼肉肌原纤维蛋白和肌浆蛋白水解产生多肽、小肽和氨基酸等小分子物质[21]。此外,研究也发现,接种发酵剂可促进鱼露中氨基态氮含量增加,且发酵10 d后接种混合菌种发酵的样品中氨基态氮含量高于单菌发酵[22]。

2.3.3 总酸分析

总酸含量也是反映鳜鱼发酵程度的重要指标,有机酸对其滋味具有重要影响。自然发酵鳜鱼总酸含量低于混菌接种发酵鳜鱼 (表5)。混菌中的乳酸菌有良好的产酸性能,通过代谢糖类物质产生大量乳酸和乙酸等有机酸物质。此外,在鳜鱼发酵期间,有机酸、氨基酸的溶出和生成,含有羧基端的多肽产生,游离脂肪酸的积累等,有助于总酸含量的升高,同时含氮类等碱性物质的生成则中和了部分总酸,这与发酵鱼调味品的研究结果相似[23-24]。鳜鱼在自然发酵过程中更易产生生物胺和挥发性盐基氮等碱性物质,从而影响总酸含量。

表5 发酵鳜鱼理化指标Table 5 Physiochemical properties of fermented mandarin fish

2.3.4 TBARS分析

鱼肉中往往因富含不饱和脂肪酸而易发生氧化,使其气味、滋味、色泽和营养价值等品质发生变化[25]。研究发现,乳酸菌具有良好的抗脂质氧化活性,能有效抑制发酵鱼不饱和脂肪酸的氧化,降低脂肪降解。表5显示,与自然发酵鳜鱼相比,接种发酵鳜鱼的TBARS值降低35.00%,说明混菌发酵可以减缓鱼肉的脂肪氧化。某些细菌具有抗氧化酶和体外抗氧化能力,如一些乳酸菌和葡萄球菌可以抑制发酵肉制品的氧化[26-27]。Hu等[16]研究发现接种戊糖片球菌和木糖葡萄球菌至发酵鱼肠中,对产品具有较好的抗氧化作用;Talon等[28]研究也证实部分葡萄球菌和乳酸菌具有抗氧化性能,如肉葡萄球菌可抑制新鲜猪油的氧化,用清酒乳杆菌发酵鳜鱼可抑制腐败菌及杂菌生长,所产生的芳樟醇、α-松油醇、α-蒎烯、柠檬烯等挥发性香气成分的含量增加[9],说明自然发酵过程有益优势菌形成慢,腐败菌和氧化微生物分解鱼肉蛋白和脂肪产生过度氧化等代谢产物。本研究采用由戊糖片球菌、清酒乳杆菌、肉葡萄球菌组成的混菌,能在鳜鱼发酵过程中迅速成为优势菌,从而抑制了腐败菌和氧化菌的生长,减缓了产品的氧化过程。

2.3.5 TVB-N 质量分数分析

我国鲜海水鱼TVB-N的限量值仅为30 mg·(100 g)-1,自然发酵鳜鱼中TVB-N质量分数高达 (79.80±1.70) mg·(100 g)-1。自然发酵鳜鱼中微生物种类十分复杂,在前期实验中发现传统发酵鳜鱼中存在弧菌 (Vibrio spp.)、希瓦氏菌 (Shewanella spp.) 等腐败微生物[1-2]。李燕[29]在鳜鱼发酵过程中也发现有害菌的存在,这些微生物的生长繁殖促使鱼肉蛋白降解程度加剧,产生大量三甲胺、吲哚等含氮化合物,高含量的含氮化合物对产品安全性有不利影响。经混菌接种发酵后,鳜鱼的TVB-N质量分数与自然发酵鳜鱼相比下降了53.10% (表5),大大减少了含氮化合物的生成,说明通过接种发酵剂可较好地抑制蛋白质降解成胺类物质,抑制TVB-N的产生,一定程度上提高了产品质量。Liu等[30]也证明接种混合发酵剂可有效抑制TVBN的积累,其中乳酸菌代谢产生的乳酸和抗菌成分有助于中和TVB-N,并抑制病原体生长。另一方面,少量氨类化合物的生成有助于发酵鳜鱼风味的形成,其“似臭非臭”的独特气味与其他发酵鱼制品有所不同。因此,我国鲜海水鱼的TVB-N标准可能不适用于发酵鳜鱼的品质评价,本研究将其作为参考标准,为下一步制定发酵鱼类品质评价标准奠定基础。

3 结论

采用混菌接种的方式生产发酵鳜鱼,通过单因素和响应面试验优化确定发酵鳜鱼的最佳发酵工艺为:按m (戊糖片球菌)∶m (清酒乳杆菌)∶m (肉葡萄球菌)=1∶1∶3混合,接种量1.0%,发酵温度22 ℃,发酵时间4 d,通过试验验证,表明其可满足工厂生产需求。与自然发酵鳜鱼 (秋季) 相比,发酵时间缩短了7 d,产品的水分含量略有下降,蛋白水解作用明显,氨基态氮质量分数与自然发酵样品十分接近,总酸质量分数高于自然发酵鳜鱼,TBARS 和TVB-N显著下降了35.00%和53.10%。采用混菌发酵可实现发酵工艺可控、缩短生产周期、保持产品原有风味品质、提高产品安全性。本研究为传统发酵鳜鱼的工艺技术改进和质量安全的可控提供了技术支撑和理论依据,有助于促进传统发酵鱼产业的升级。