卫生陶瓷高压树脂模具简介及测试分析*

2022-04-22唐小勇仝元东陈拥强汪志良

唐小勇 仝元东 陈拥强 汪志良 宁 君 刘 昆

(1 景德镇乐华陶瓷洁具有限公司 江西 景德镇 333414)

(2 景德镇陶瓷大学材料科学与工程学院 江西 景德镇 333403)

20世纪70年代末,一些发达国家相继大力进行了卫生陶瓷压力注浆成形工艺技术的实验研究,并取得了重大的突破。尤其是高压注浆工艺的研究成功,更是极大的提高了卫生陶瓷注浆成形生产效率[1]。高压注浆成形技术是目前最先进的注浆成形方式,大幅提高了生产效率,并解决了传统石膏模具大量的人力成本的问题,具有极大的应用前景。目前大型陶瓷卫浴生产企业已经普遍采用高压注浆成形方法[2]。

高压注浆成形实际上是一个压滤过程,起过滤作用的材料就是多孔树脂模具。通过对泥浆施加较高压力,使其中水分在较短时间内向模型内扩散渗透,贯穿并排出模型之外,排净剩余泥浆,形成所需要的具有一定强度和厚度的坯件。多孔树脂模具为水分的排出提供了通道,并赋予产品一定的形状[3-4]。

制作树脂塑料模具的关键在于材料、配方及工艺技术。这是一项高难度的新技术,国外在替代石膏的新材质模具方面已进行了多年的研究,并已取得了巨大进展,尤其在微孔高分子材质模具方面已经进入实用阶段[5-9]。

而我国科技工作者在这方面的研究起步较晚,长期以来陶瓷高压注浆树脂模具的材料一直由国外企业垄断,其材料价格高,成为卫生陶瓷自动化成形的一个难点[10]。因此开展陶瓷高压注浆树脂模具的检测分析及基础研究开发就显得尤为重要。

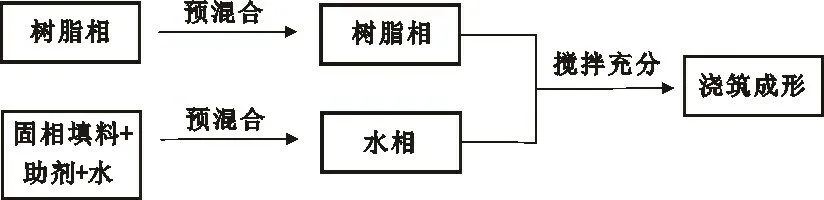

1 陶瓷高压树脂模具制备工艺

如图1所示,高压树脂模具的制造,是通过在树脂层外壁逐层加工成形第一隔离层、第二隔离层、混凝土层和钢结构框架,最终形成高压注浆模具[11]。其主要工艺流程如图2所示。把液态或乳状树脂聚合物、固化剂或稀释剂、填料等混合搅匀,将具有较好流动性的乳状浆料注入母模,并预埋设导水细管,在室温下经过充分的聚合反应,固化即成为微孔分布均匀的树脂塑料模,再经过机械加工处理,制成所需的高压注浆模具。在此过程中如果工艺控制不当,则容易产生较多的不规则气孔,并且部分较大的气孔在注浆过程中会导致泥浆的渗透进入树脂模具,从而影响了树脂模具的使用寿命[12]。

图1 树脂模具示意图

图2 树脂模具制备工艺

树脂模具的生产过程中主要受到树脂种类、表面活性剂选择、搅拌、温度控制、填料的种类及用量、固化剂的种类和加水量等因素的影响[13]。其中温度对材料的形成的影响极大。为了使物料具有流动性同时有利于反应进行,必须保证一定的温度。其次是搅拌,表面活性剂只起到稳定乳液的作用,并不能把水分散到树脂中。水要靠强力搅拌才能在粘度极大的物料体系中分散开来。搅拌的充分与均匀性对孔结构和孔的数量有直接关系[14]。此外,树脂浇筑的过程也非常重要,这可以使得树脂层表面平整,较大的气孔少,有利于提高其使用寿命。实践表明适当的震动可以减少表面可见的气孔。

2 陶瓷高压树脂模具物理性能检测

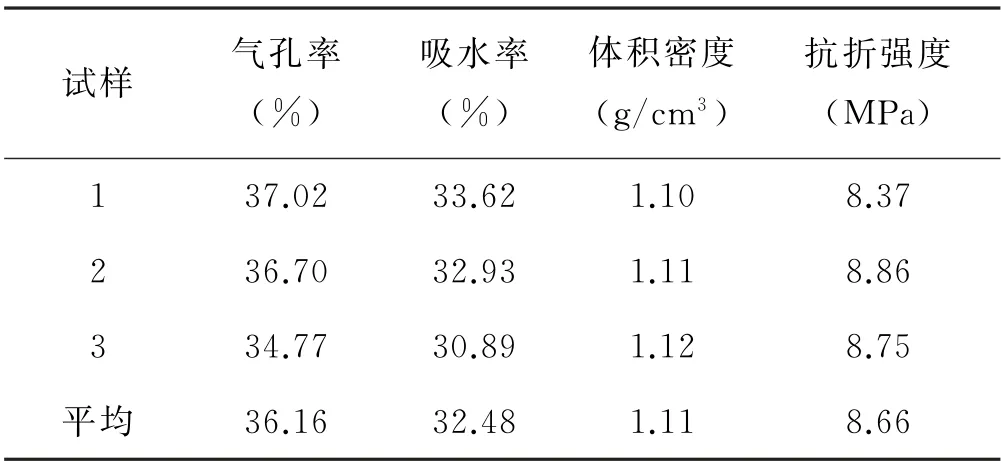

适用于高压注浆成形工艺的模具是微孔结构的高强度树脂塑料模具,首先对现有生产的高压树脂模具进行了主要性能指标的测试,其性能指标对其注浆效率、使用寿命影响较大。本实验选择目前大部分企业生产的树脂模具进行性能的测试,其结果见表1。

表1 树脂模具的物理性能

树脂模具的气孔率平均值为36.16%,吸水率为32.48%,体积密度在1.11 g/cm3,抗折强度为8.66 MPa。文献也表明其主要性能指标,如抗折强度为200~220 kg/cm2,吸水率为30%~45%,气孔率为30%~45%[12-13]。

3 陶瓷高压树脂模具成分分析

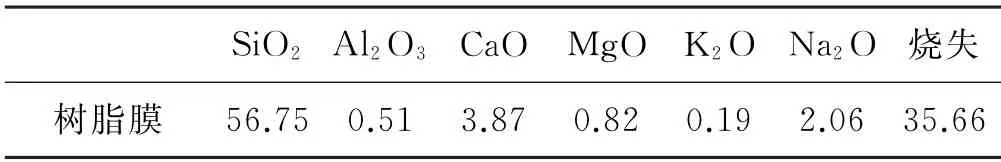

该实验采用XRF全分析手段对陶瓷高压注浆成形树脂模具首先进行化学组成测试(见表2),表明树脂模其主要由无机填料和有机树脂构成,树脂与无机填料比为36∶64,据文献报道其所用树脂材料可分为两种类型:一种是以丙烯酸酯类树脂为主要成分;另一种是以环氧树脂为主要成分。德国及意大利一些公司开发的模具属于前者,而日本及美国一些公司开发使用的属于后者[4]。

表2 树脂模具化学组成

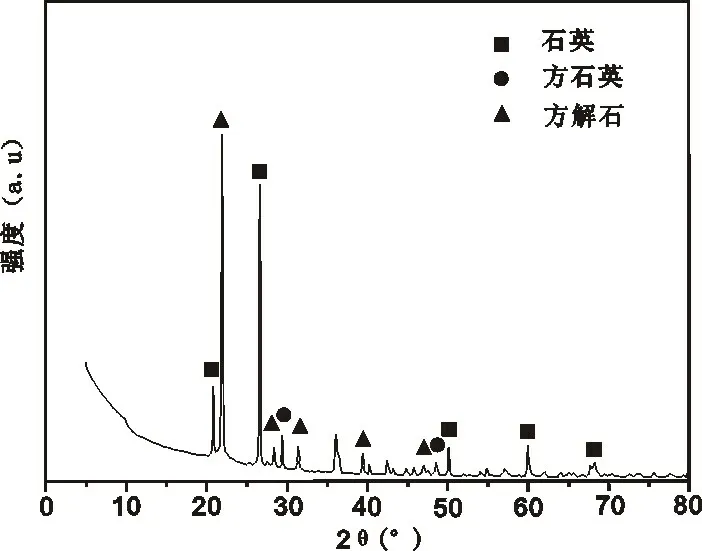

填料可分为无机填料和有机聚合物填料,添加无机填加剂对减少收缩效果比较明显,但大多情况下不利于料浆的流动性。一般无机填料价格低,应尽量采用无机粉体填料,在用量上以不影响流动性为前提。另外,对颗粒粒径的分布也有一定要求,通常要把几种不同粒度的填料混合使用。该试样无机填料经过XRD 测试,以石英和方石英为主(约占56.7%),另外还有少量的方解石,如图3所示。

图3 树脂模具XRD

4 陶瓷高压树脂模具结构分析

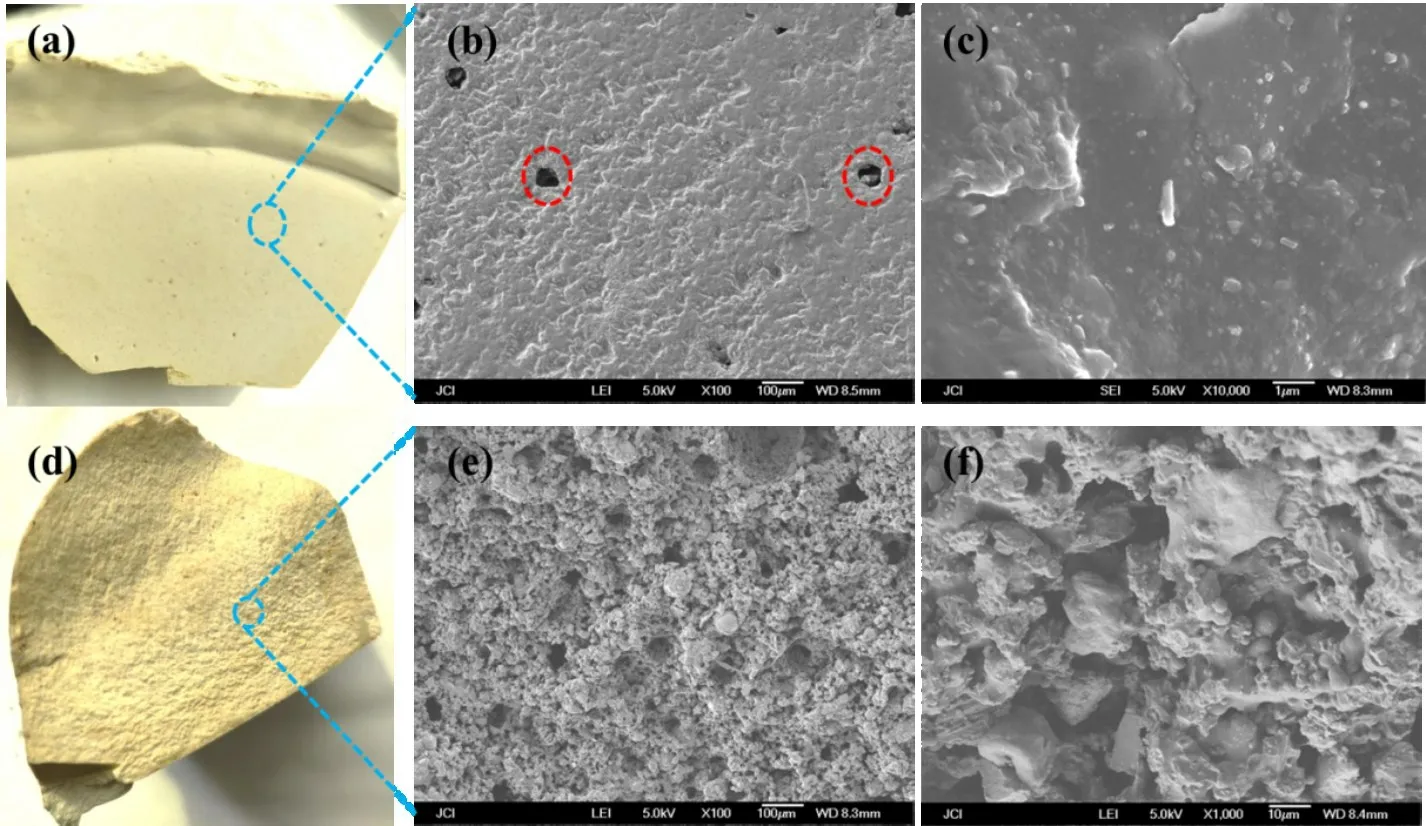

利用SEM 测试了树脂磨具的表面和断面,如图4所示。从图4可以看出,表面(接触面)相对比较光滑,而断面为互通的多孔状。但其表面仍然有少量肉眼可见的较大气孔,尺寸为40~60μm,这些气孔会导致高压注浆过程中少量的泥浆进入树脂膜内部,从而影响了其使用寿命。这与树脂相和水相混合时的温度、搅 拌速度有关,此外对浇筑过程也有所影响。

图4 树脂模具表面(a-c)及断面(d-f)结构照片

5 结语

目前陶瓷行业的劳动力成本不断上涨,很多陶瓷企业都逐步的采用高压成形技术,但在使用过程中仍然存在树脂模具成本高、制备树脂模具不规范、树脂模具性能指标无标准等问题,极大的影响了树脂模具的使用寿命。高压树脂模具目前在国内仍处于起步阶段。笔者认为树脂模具的制备和使用过程中的性能数据的收集,影响树脂模具使用寿命的原因分析,以及树脂模具的清洗和二次利用变得尤为重要。