加拿大白桦地致密气超长小井眼水平井优快钻井技术

2022-04-22张小宁于文华叶新群李令东明瑞卿

张小宁 于文华 叶新群 李令东 明瑞卿 王 芹

(1 中国石油勘探开发研究院;2 中国石油勘探与生产分公司)

0 引言

延长水平段长度可增加接触油藏体积、提高单井产量,同时提高钻井效率、降低钻井成本,是实现非常规油气效益开发的有效手段[1]。已有大量文献阐述了北美页岩气、页岩油、致密气长水平井优快钻井经验[2-5],国内也规模进行了非常规油气钻完井优快钻井技术研究与推广应用[6-13]。郭晓霞等[2-5]主要介绍了北美长位移水平井钻井的主体技术及技术指标,未对套管选型、不同井段钻井液、钻具组合及钻井参数标准化优化设计理念进行深入介绍。为此,本文详细介绍了加拿大白桦地致密气项目,从钻井装备、防喷器组、井身结构、井眼轨迹、防碰措施、钻井液性能、钻具组合、钻井参数、套管选型、下套管工艺、施工工序等方面进行系统优化,通过不断改进,大幅提高钻井效率、有效降低钻井成本。

1 研究区概况及钻遇地层特点

1.1 研究区概况

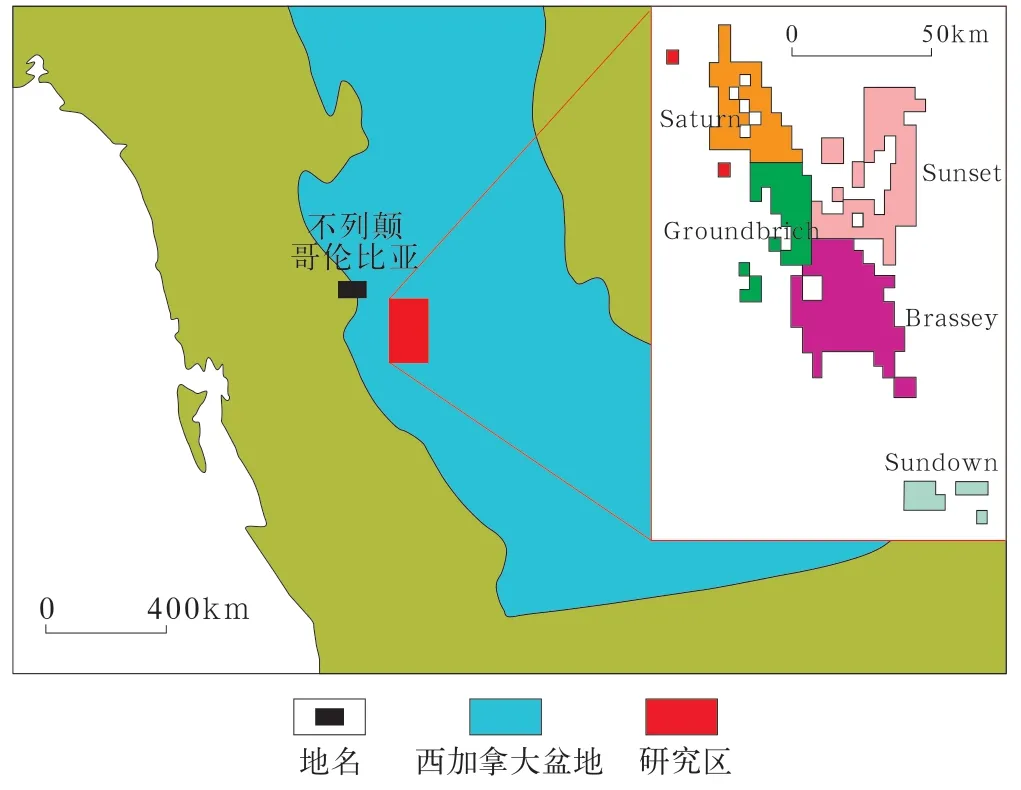

加拿大白桦地项目为壳牌石油公司与中国石油合作开发的非常规致密气田[14],位于西加拿大盆地,含5个气区(图1),总面积为635km2,主要目的层为三叠系Montney上段,为典型的致密气藏[15]。Groundbirch气区埋深为2250~2700m,分3套开发层系,2014年以前采用二开井身结构,一开φ311.2mm井眼下φ244.5mm套管,井深为450~600m;二开有两种方案,1800m水平井采用φ200.0mm井眼下φ139.7mm生产套管,平均完井周期为17.6天,3600m水平井采用φ215.9mm井眼下φ177.8mm或φ139.7mm生产套管,平均完井周期为26天[1]。

图1 加拿大白桦地项目区域位置图Fig.1 Location map of Groundbirch Tight Gas Field in Canada

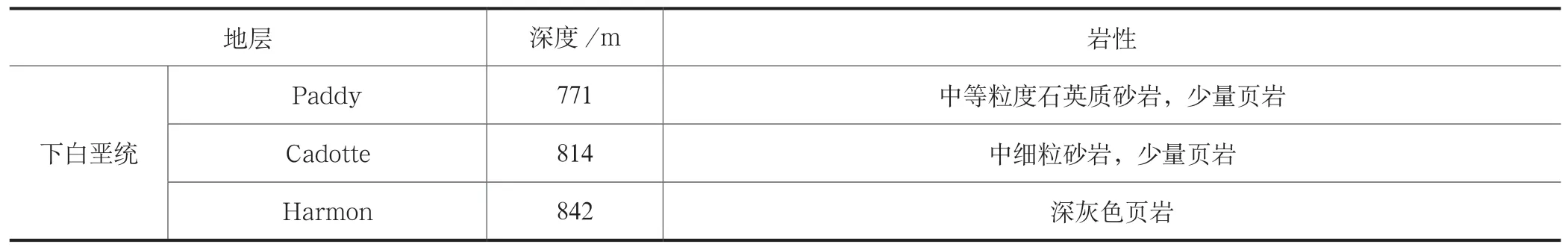

1.2 钻遇地层特点

主要钻遇下白垩统、侏罗系、三叠系,可细分为28个小层,如表1所示。钻遇地层岩性主要为页岩、砂岩,少量煤层、盐岩、硬石膏岩(North Pine Salt),另外还钻遇浅层气地层(Paddy、Cadotte)、含硫化氢气体层(Baldonnel、Coplin、Halfway、Doig)。主力区块属于正常温度、高压系统,储层深度为2150~2850m,温度为70~110℃,Montney以上地层压力系数为1.0~1.1,Montney地层压力系数为1.2~1.4,破裂压力系数为2.2~2.4。

表1 钻遇地层及岩性分布表Table 1 Strata and lithologies of penetrated formation

续表

1.3 井身结构优化

为降低钻井成本,仍然采用二开井身结构,但井眼尺寸缩小一级,φ222.3mm井眼下φ177.8mm表层套管,井深在450~600m之间,二开φ159.0mm井眼下φ114.3mm生产套管,水平段长2200~3500m,如图2所示。

图2 井身结构示意图Fig.2 Sketch map of well structure

1.4 钻井难点

(1)完钻后连续油管无法顺利下至水平段长度超过3000m的井段,采用φ114.3mm套管固井射孔完井方式无法实现高效压裂作业。

(2)高效防碰难度大:3套开发层系采用立体井网,纵向上存在3套井网,平面上不同开发层系水平井存在交叉,需在同平台做好直井段与造斜段防碰、水平段与邻平台做好防碰。

(3)缩小井眼、水平段延长至3500m后,高效钻井难度增大:为提高机械钻速和降低钻井成本,采用螺杆钻具代替旋转导向施工,需解决泵压高与大排量施工的问题。

(4)水平段延长至3500m后,下套管遇阻风险增大:经模拟,采用常规下套管工艺会出现大段螺旋屈曲,甚至会出现锁死的可能,生产套管下入存在遇阻风险大。

2 钻井装备升级改造

采用1500hp①电动钻机,名义钻井井深为6100m,配顶驱。带步行系统,可全方位移动及旋转,旋转载荷为334t,移动载荷为245t。配备钻杆自动传输装置,输送能力为1.8t。配备冬季施工设备,主要包括冬季加热锅炉(功率93kW)、蒸汽管线、冬季钻机防冻装置、52MPa地面管线,2台1600hp的钻井泵,额定泵压从35MPa提高至52MPa,为提高排量奠定基础。配备6770mφ114.3mm钻杆,1200mφ114.3mm加重钻杆,230mφ165.1mm螺旋钻铤。

全球知名服务商提供技术服务,钻井及定向由威德福公司提供服务,钻头主要由贝克休斯、史密斯、瑞德等公司提供,固井由哈里伯顿公司提供服务,井下工具主要由贝克休斯公司、威德福公司提供,套管下入由Tesco公司提供服务。

为缩短开钻准备时间,全井采用φ114.3mm钻杆施工,钻台可摆放全部钻具,批钻时不同井之间钻机带钻杆移动,每部钻机在同一平台仅接钻杆、甩钻杆,一开2h内开钻,二开24h内开钻。

3 钻井关键技术

3.1 完井方式优化

2012—2014年共完钻158口井,井眼尺寸大、钻井成本高。为降低钻井成本,在2015—2016年实施了16口φ159.0mm小井眼水平井,水平段长2500~3000m,采用带管外封隔器及滑套的φ114.3mm裸眼完井管柱,管外封隔器分段效果不佳。2017年起,水平段长度增加至3000~3500m,采用套管固井完井,全部采用套管固井滑套,水平段超过3000m井段采用投球滑套,3000m以内水平段采用连续管重复开关滑套,解决了小井眼降成本、高效压裂的问题。

3.2 轨迹设计与防碰措施

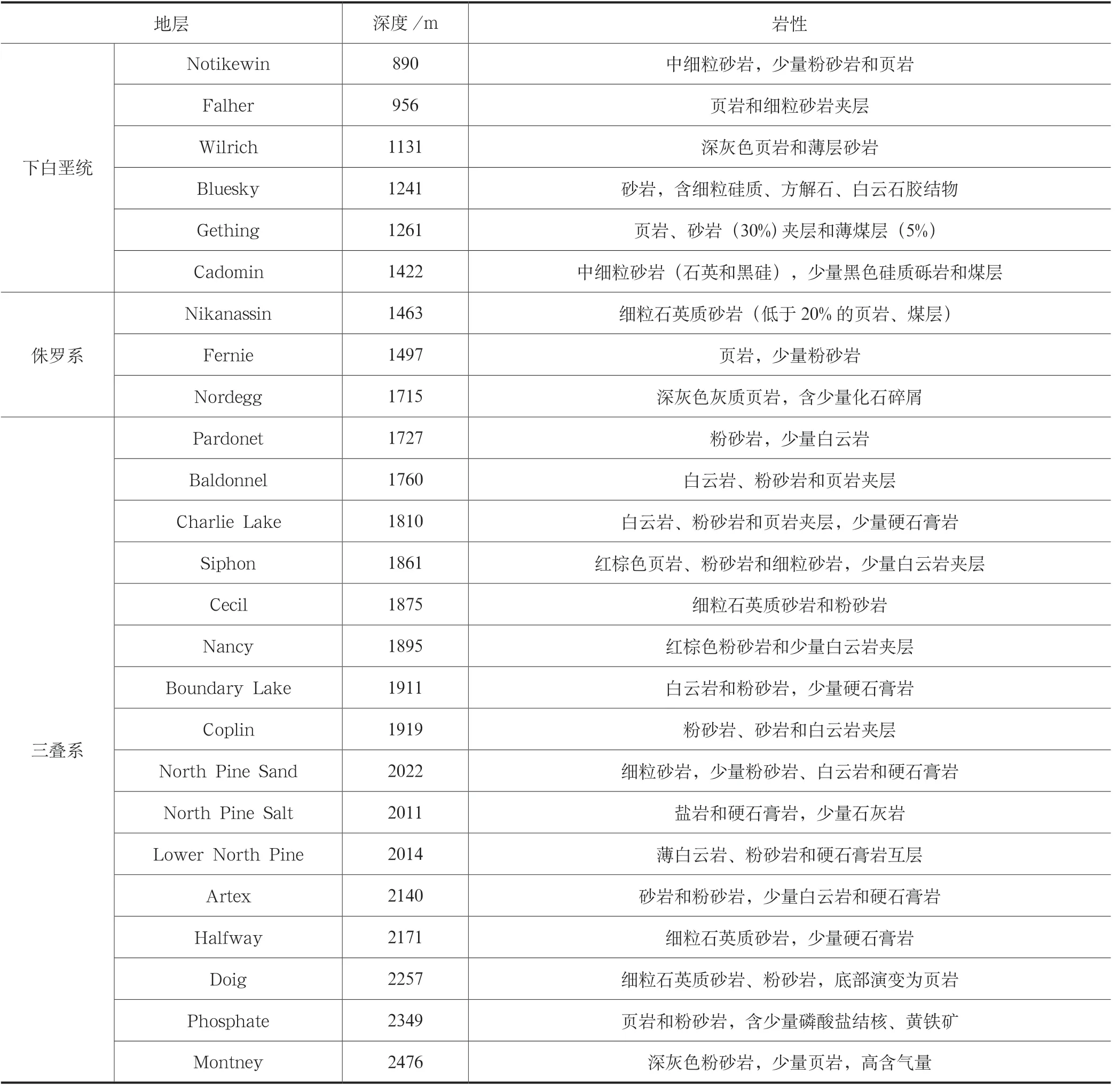

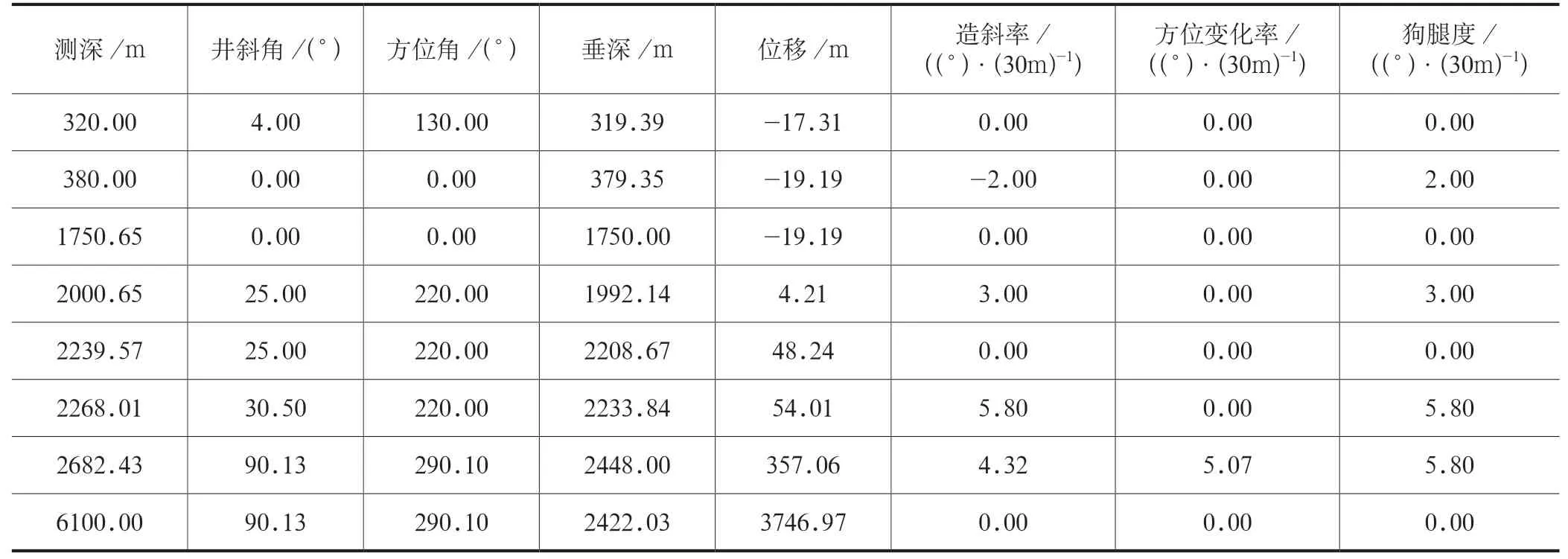

大部分平台部署7~13口井,单排井口,井口间距为5m;少数部署24~26口井,双排井口,排间距为40m,井口间距为5m。从浅层30~550m处开始造斜以避免直井段交碰,采用直—增—扭—稳—增—稳—增—扭—稳“勺形”轨迹设计。浅层造斜至4°~5°,稳斜位移为20m,降斜至井斜角为零,垂直钻至North Pine开始造斜扭方位,设计狗腿度变化率小于6°/30m,靶前距为350~400m(表2)。

表2 典型井轨迹设计数据Table 2 Parameters of typical well trajectory

续表

直井段、造斜段采用单弯螺杆+MWD控制轨迹,水平段采用单弯螺杆+EM。MWD(带随钻自然伽马的随钻测量系统)控制轨迹。利用Compass软件、MWD数据进行防碰扫描,当分离系数大于或等于1时正常钻进,当分离系数小于1时,进一步校正SAG误差(钻杆下垂引起的测量误差)、MAG误差(磁场变化引起的测量误差)[16-19],既保证了施工安全,同时避免因绕障导致井眼狗腿度变大、摩阻增大。

3.3 水平段提速措施

为提高水平段破岩效率,同时降低钻井成本、提高钻井效率,水平段采用PDC钻头配合1.83°大扭矩螺杆、水力振荡器钻井, 其中螺杆为7头金属定子,最高压降为8MPa,输出扭矩为9.32kN·m,推荐工作钻压为10~14t。

为保证水平段大排量施工,采用1.20~1.25g/cm3油基钻井液、控压钻井工艺,钻进时环空当量循环密度为1.45~1.50g/cm3,既降低了压持效应有利于提速,又保证在排量20L/min的情况下,泵压控制在40MPa以内。完钻后替1.44~1.47g/cm3油基钻井液压稳地层,确保完井时井控安全(表3)。

表3 水平段油基钻井液性能参数表Table 3 Performance parameters of oil-based drilling fluid in horizontal section

水平段强化钻井参数钻进,钻压为12~14t、顶驱转速为100r/min、排量为20L/min,保证井眼清洁、提高机械钻速、减少辅助时间,平均机械钻速为65.59m/h,大部分水平段一趟钻,最高日进尺达到1152m。

3.4 水平井下套管工艺

3.4.1 井眼轨迹优化

3000~3500m水平井采用直—增—扭—稳—增—稳—增—扭—稳“勺形”井轨迹剖面。与2200~3000m水平井轨迹不同之处在于,从浅层造斜至8°~13°,后稳斜至North Pine再开始造斜扭方位。经模拟,优化可降低3t摩阻,同时可缩短下套管过程中管柱屈曲长度,降低螺旋屈曲风险。

3.4.2 下套管井眼准备及工艺

以转速100r/min、排量1.0m3/min倒划眼起钻,在井底、靶点及造斜点附近各循环两周,起钻后不通井直接下套管,井深5796m、水平段3250m起钻及循环共耗时14.5h。

对于不同水平段长度,目前有常规下套管、漂浮下套管、旋转下套管、漂浮+旋转下套管4种工艺[20-23]。与常规工艺相比,漂浮下套管可以大幅降低摩阻、提高下套管效率,与旋转下套管相比,对套管扭矩无特殊要求。故采用漂浮下套管工艺[23],每根套管安装一个扶正器,并提高下套管速度,与常规工艺相比,降低54%正压力、降低14t摩阻。Tesco下套管装置可实时监测上扣扭矩,提高上扣效率,在下套管过程中灌浆,省去常规装置在接套管时灌浆,从而提高下套管效率。5796m水平井19h完成下套管作业。

3.5 其他降本增效措施

3.5.1 防喷器组选择

根据实际关井压力选择防喷器组:Groundbirch气区地层压力在40MPa左右,2014年之前实施的158口井最大关井压力低于30MPa,井口防喷器组压力级别从开始的70MPa降至35MPa。

3.5.2 起钻过程测井技术(LWT)

部分井采用LWT测井技术[24]进行储层评价,指导压裂分段设计,即在水平段施工时将LWT短接与钻进钻具组合一起入井,完成水平段施工后,起钻过程中进行测井。LWT测井与钻杆传输测井相比,可大幅缩短钻机占用时间、减少风险,降低费用25%,与LWD测量技术相比可降低费用40%。

3.5.3 套管柱优化设计

国内主要采用安全系数法设计生产套管[23],管外压力系数按照1.03~1.06计算,压裂时内压由井口压力、摩阻、液体静压构成。抗内压安全系数选择1.05~1.15[23]。周波等[24]研究了停泵时水锤效应对井筒完整性的影响,但目前未见将水锤效应用于套管选型的报道。

白桦地项目结合安全系数法和水锤效应校核套管强度,在满足压裂施工要求的同时降低套管费用,具体如下:造斜段及直井段套管设计考虑开泵时水锤效应的影响,φ114.3mm壁厚为8.56mm气密扣P110套管抗内压强度大于水锤效应产生的冲击力,投球打开滑套压裂时水锤效应产生98MPa冲击力,连续管打开滑套压裂时水锤效应产生97MPa冲击力。水平段套管设计按照安全系数法设计,但管外压力按照实际地层压力系数计算,选用φ114.3mm壁厚为6.35mm长圆扣P110套管,抗内压强度为73.7MPa,满足压裂施工要求。分段设计生产套管柱,3000m水平段可节约15.63t套管。

4 钻井实施情况

壳牌石油公司利用自己的专业优势,选择高水平钻完井工程师组建强大技术支持团队,甲方完全主导钻完井技术,承包商采用日费制服务,充分利用市场化机制降低钻井承包商及工具服务费用。

钻前深入研究地层特点、分析已钻井经验教训,以提高效益为目标高水准完成钻完井设计,尽可能实现标准化设计、标准化施工,减少人为原因引起事故复杂、影响机械钻速。钻后及时进行评价分析,对影响钻井周期和钻井成本的因素逐一分析,不断优化钻具组合、钻井参数、施工工序,钻井周期不断缩短,2017年钻井指标大幅改善。

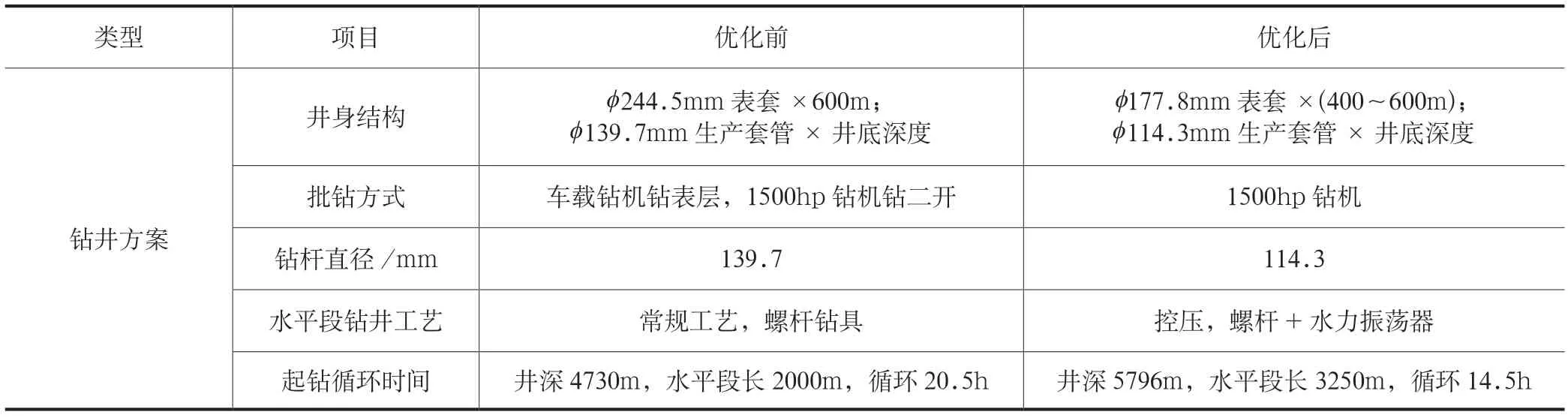

2014年以前及2017年以后钻井方案及钻井技术指标如表4所示,优化前实施158口井,平均井深为4355m,平均水平段长度为1850m,平均完井周期为17.6天,2017年以后实施14口井,平均井深为5687m,平均水平段长度为3182m,水平段增加1332m,增加72%,平均钻井周期为14.4天,缩短3.2天,每米钻井成本降低33%。

表4 优化前后钻井方案及技术指标对比Table 4 Comparison of drilling schemes and technical indexes before and after optimization

续表

5 结论与认识

(1)通过分析加拿大白桦地致密气超长水井眼水平井钻井技术的实施情况,认为油气田规模开发阶段,详细统计分析实际最大关井压力与地层压力之间关系,可为优化井口装置及技术套管选型提供依据。

(2)密集井网丛式井钻井作业引进专业软件修正SAG、MAG引起的测量误差,可提高钻井效率,应加快相应专业软件的开发。

(3)利用等壁厚金属定子大扭矩螺杆钻具、水力振荡器、控压工艺、52MPa钻井泵及地面管汇,保证了小井眼水平段施工时强化钻井参数提速,最高日进尺达到1152m。建议国内水平井可试验并推广应用控压工艺降密度提排量实现提速。

(4)结合压裂施工工艺及地层真实压力分段设计生产套管柱节约成本:直井段及造斜选用φ114.3mm壁厚为8.56mm气密扣P110套管,套管强度大于打开固井滑套水锤效应产生的冲击力;水平段选用φ114.3mm壁厚为6.35mm长圆扣P110套管,套管强度满足压裂施工要求。

(5)漂浮配合专用装置下套管,保证每根套管增加一个扶正器,为提高固井质量创造条件,同时能够大幅降低摩阻,提高下套管效率,降低对套管强度及扣型要求。建议国内长位移水平井应推广该项技术,取代旋转下套管工艺。

(6)组建高水平技术支持团队,深入分析钻井周期和钻井成本的影响因素,不断优化钻具组合、钻井参数、施工工序,甲方主导技术措施制定,标准化设计、标准化施工,是缩短钻井周期、降低钻井成本的关键。