轴承与壳体压装工艺动力源的选型研究

2022-04-22王亚涛王一平纪爱敏

王亚涛,王一平,张 昊,纪爱敏

(1.欧尔迈技术(常州)有限公司,江苏 常州 213022;2.河海大学 机电工程学院,江苏 常州 213022)

轴承在压装过程中需要控制压装力的大小,轴承压装的质量直接关系到设备能否安全运行,间接影响着工作人员的安全。轴承与壳体的装配主要采用过盈配合,这种配合结构简单,定心精度好,可承受转矩,轴向力或两者复合的载荷;而且承载能力高,在冲击振动载荷下也能较可靠的工作[1]。在生产制作中,往往采用压机来实现轴承的压装。而将轴承压入壳体力的大小往往很难确定,通常是根据生产经验来确定压机型号。通过经验选择的压机缺乏理论计算和实验支持,如果施加的压装力过小,导致压装不到位影响后续装配;如果施加的压装力过大,导致资源浪费甚至损坏被压装件[2-3]。因此,对压装力进行计算,并对压装过程进行分析,由此选择合适的压机完成压装环节是十分有必要的。

王明萌[4]和黎翼等[5]对轴承压装力-位移曲线和轴承压装曲线异常原因进行了分析研究。建立了装配结构受力模型并进行轴承压装力计算;以曲线参数需求为导向对现有轴承压装制造工艺进行优化,建立了轴承压装统一的标准曲线评价方法。刘丹等[6]运用ANSYS静力分析模块对塑封电机定子端盖过盈接触进行分析,确定了电机定子端盖在装配时过盈量的取值范围。张玉美等[7]采用有限元仿真方法研究轮毂在过盈配合下的应力情况,并且将轮毂材料定义为弹性变形,仿真分析了轮毂压装配合后径向位移与应力的变化。齐宏志等[8]在对火车滚动轴承的压装质量展开分析时,从压机工作状态对压装质量影响的方向进行了研究,为了提高轴承的装配质量,规范了轴承压机的操作与维护标准。

以上对轴承压装的研究,主要体现在:①轴承在压装过程中压装力的计算;②应力与位移变化的仿真分析;③压机对压装质量的影响。但从压装力计算、有限元分析、压机选型到最后的试验检验由此确定选型方案的研究却相对较少,因此课题组以弹性力学理论为基础对轴承压装力进行理论计算;采用有限元分析软件对压装过程进行仿真,并得出压装力-位移曲线并对其进行分析;根据分析结果选择合适的伺服压机并进行压机压装试验以验证方案的可行性。

1 轴承压装力理论分析

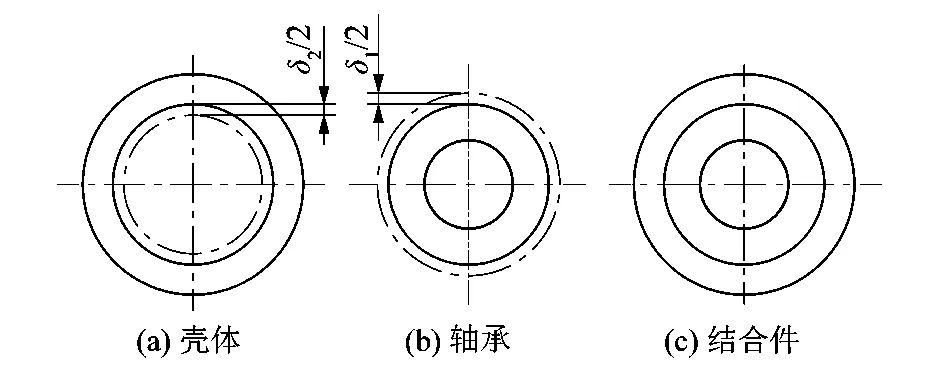

轴承壳体压装后,轴承与壳体之间为过盈配合,该过盈配合在弹性范围内;轴承外圈和壳体的轴承孔在压装时受到的最大压应力不会超过材料的屈服强度[9]。在计算轴承压装力时,将过盈装配的2个零件看作厚壁圆筒,如图1所示。

图1 轴承和壳体示意图

通过受力分析可知,在压装时,壳体只受1个力的作用,即2个工件接触面的压力,与之相对的是轴承受到作用于其外表面的压力。2个力的大小相同,是作用力与反作用力的关系。

由于2个工件的材料可能不同,因此产生的变形量不同。根据弹性力学的公式,计算得轴承外表面产生的径向形变位移为[10-11]:

(1)

壳体内表面产生的径向形变位移为:

(2)

式中:a,b和c分别为轴承半径、结合半径和壳体外半径,mm;E1,E2为轴承和壳体的弹性模量,N/mm2;ν1和ν2为轴承和壳体材料的泊松比;p为轴承与壳体之间的压力,MPa;δ1,δ2分别为轴承外径的收缩量和壳体内径的扩张量,mm。

壳体与轴承之间理论过盈量:

(3)

将式(1)~(2)代入式(3)得:

(4)

式中pfmax为最大单位压力,N/mm2。

因此,压装力的理论计算公式为:

F=μpfmaxS。

(5)

其中:S=2πbL。

式中:F为理论压装力,N;S为结合面积,mm2;L为压装位移,mm;μ为滑动摩擦因数。

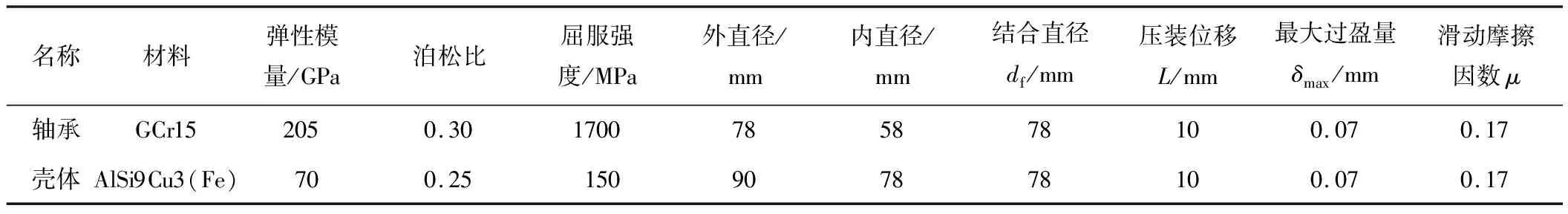

表1为测量滚筒得到的相关数据,根据表中数据可计算压装力的大小。

表1 主要零件参数

将表1的数据代入式(4),可得C1,C2和pfmax:

式中:C1和C2为轴承与壳体的系数;d1和d2为轴承与壳体的外直径。

将各参数代入式(5)得轴承压装力:

F=pfmaxπdfLfμ=7.506×π×78×10×0.17=3 126 N。

根据以上计算结果可得,理论压装力为3 126 N。根据压机的选用原则,其额定压力应至少为计算压装力的2.5倍。因此压机的额定压力应大于7 815 N。

2 轴承压装过程有限元仿真

轴承和壳体的压装是一个动态的过程,关于轴承压装到不同位置时的静态响应以及压装力的大小,课题组采用非线性有限元法对轴承壳体过盈压装进行仿真分析。选用Workbench软件进行压装过程仿真,得到不同压装位移的应力云图,并对压装力-位移曲线的变化进行分析,为判断轴承压装质量提供了理论基础。

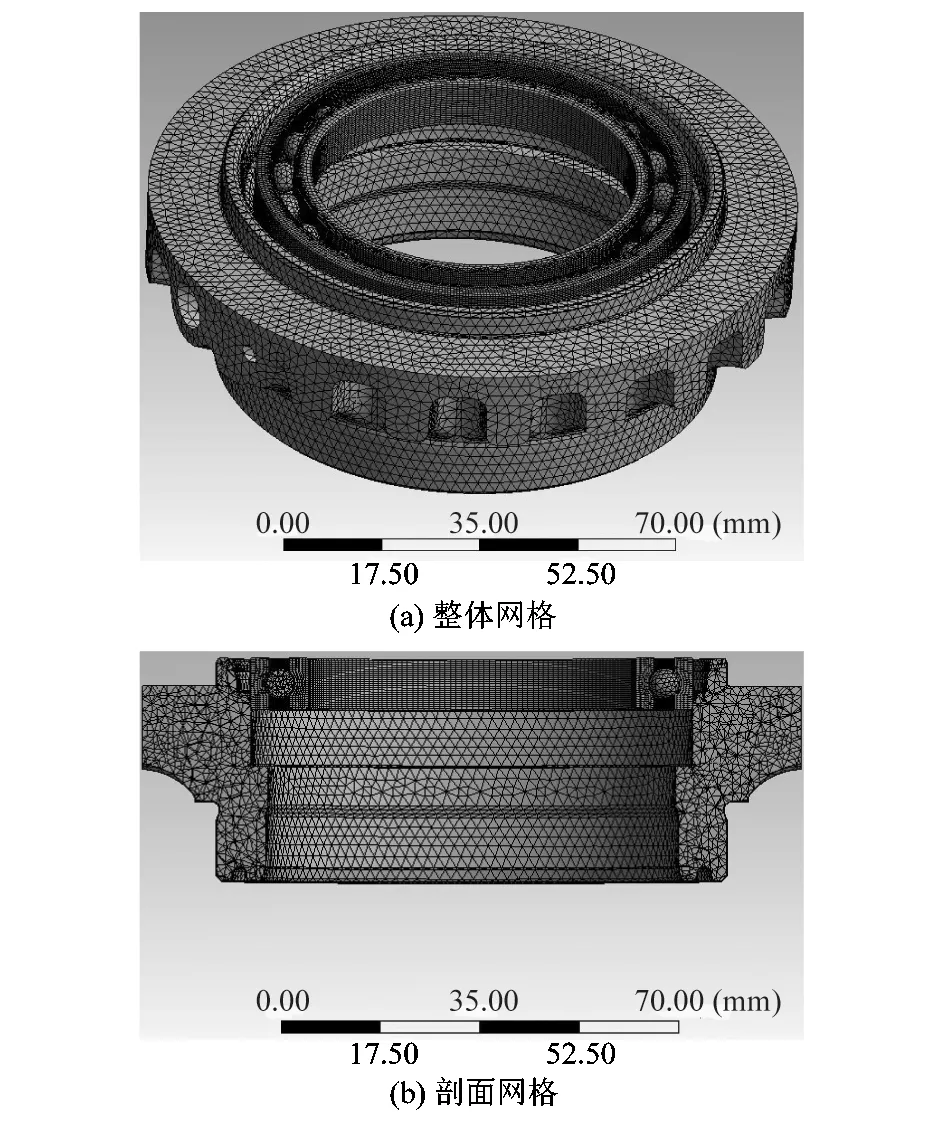

2.1 有限元模型建立分析

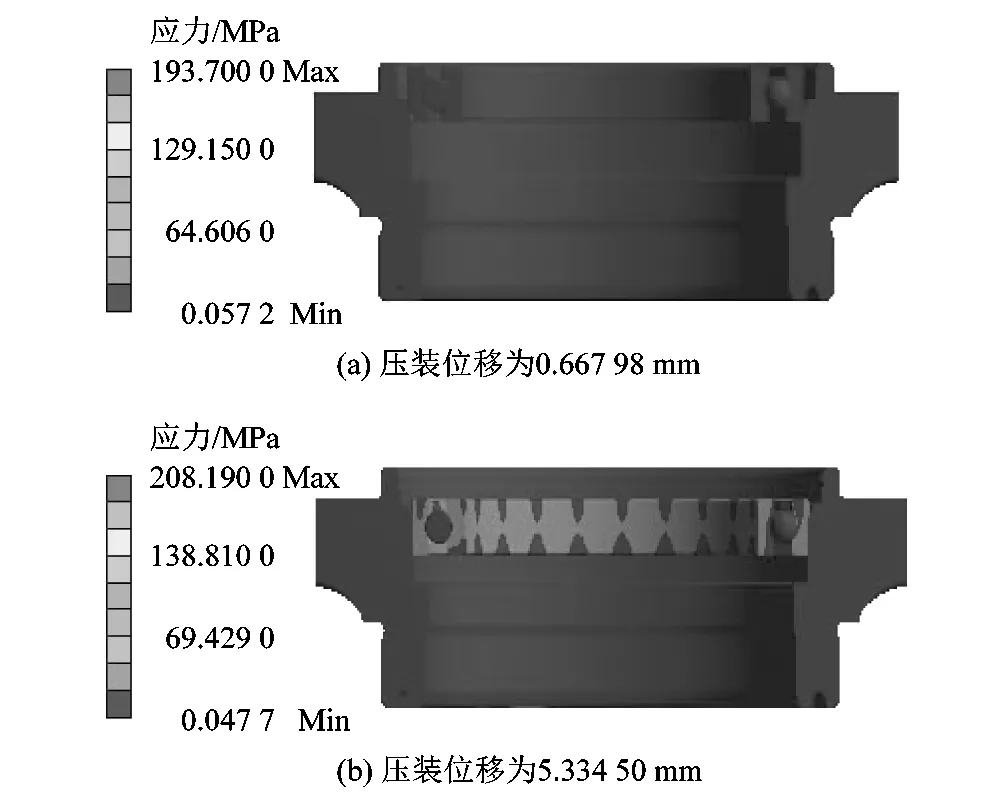

通过Inventor三维软件建立壳体和轴承三维模型,根据表1中的数据对零件设置属性,创建材料,将弹性模量和泊松比输入到材料中,将轴承和壳体按同轴进行装配,创建静力分析步,创建相互作用为表面和表面接触。将模型导入Workbench软件中,在Workbench软件中采用四面体单元对轴承和壳体进行网格划分,并对轴承和壳体接触部分的网格进行细化,轴承网格尺寸1 mm,壳体网格尺寸2 mm,网格总数328 142个。轴承和壳体划分网格后的有限元模型如图2所示。轴承压入壳体不同深度的Mises 应力云图如图3所示。

图2 轴承和壳体网格图

图3 不同压装位移时轴承压入壳体不同深度Mises应力分布

根据Mises应力云图可知:压装过程中轴承外圈与壳体配合面处的应力沿环形分布;随着压装位移的增加应力逐渐增大,当压入10 mm时,轴承外圈应力值达到最大,为227.19 MPa,壳体的最大应力值为33.75 MPa。

2.2 有限元模型仿真结果分析

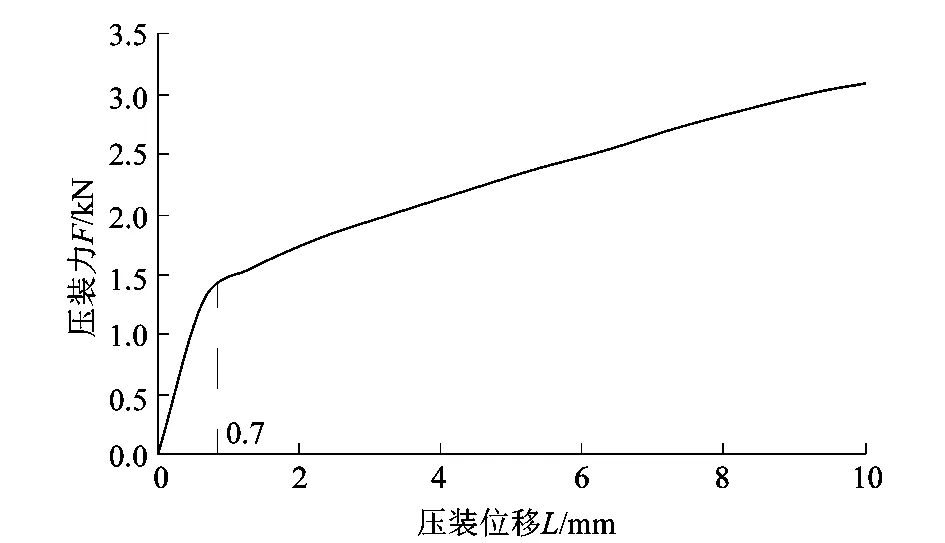

轴承压装过程中压装力-位移曲线是判断轴承压装质量的一个重要依据,直接影响装配后零件的性能。轴承压装过程压装力-位移曲线如图4所示。

图4 轴承压装过程压装力-位移曲线

通过理论公式和压装力-位移曲线得:当其他参数不变的情况下,随着压装位移的不断变大,压装力逐渐增大。在第1个分析步内压装力上升速度较大,随后平稳增加。压装位移的不断增加,随之接触面积不断增大进而压装力也不断增大。当压装位移为0.667 98 mm时,压装力为1 293.4 N;当压装位移为5.334 5 mm时,压装力为2 371.4 N;当压装到10.000 0 mm时,压装力达到最大值3 085.3 N。

根据对轴承压装过程的有限元分析,可得出压装过程中所需的最大压装力以及轴承和壳体的应力分布。仿真结果与理论计算的最大应力接近,此结果可为后续压机的选型提供重要参考。

3 轴承压装设备选型及试验

3.1 轴承压装设备选型

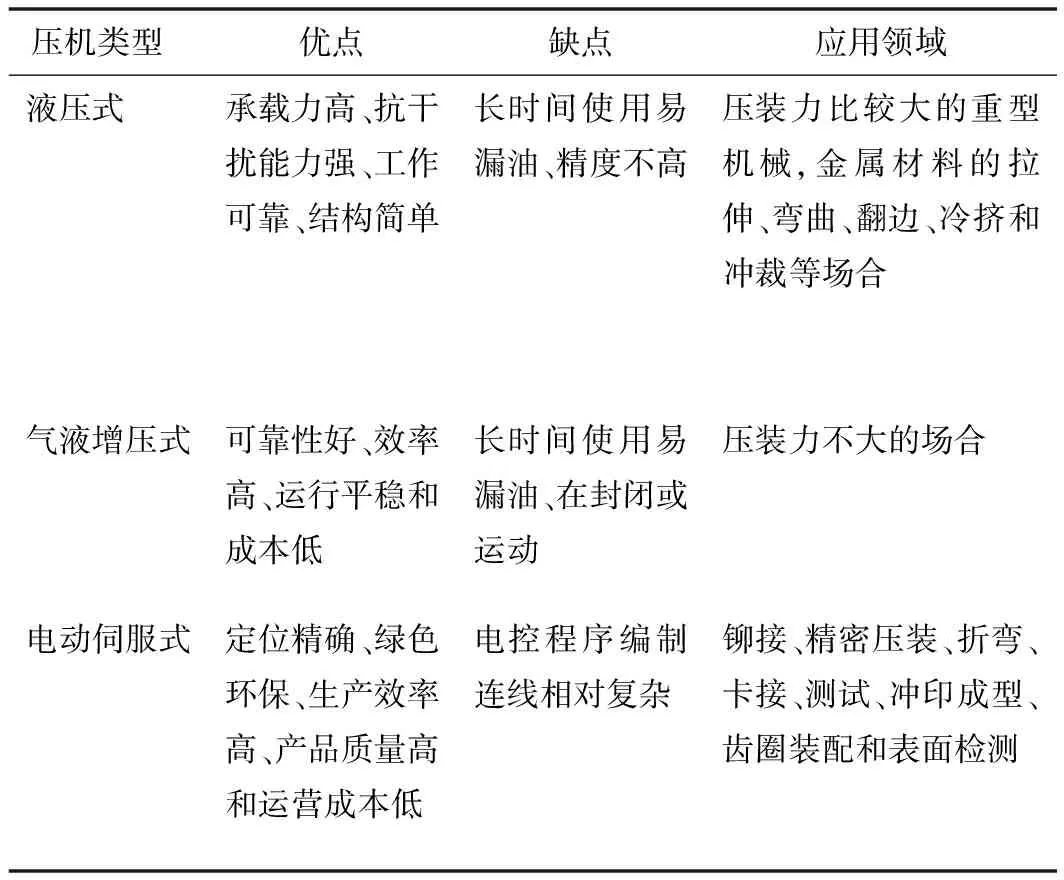

静压力的作用将参与过盈配合的2个零件组装连接在一起的安装工艺称为压入法。压机压装轴承采用压入法,压入法通常可在常温下进行,安装工艺较为简单。目前压入法常用的设备主要有:液压式压机、气液增压式压机和电动伺服压机,3者的应用领域及优缺点如表2所示。

表2 压机类型、特点及应用场合对比分析表

过盈配合的轴承装配要求安装压力直接施加于轴承套圈端面上,否则会压伤轴承工作表面。轴承在压装过程中要求实现精确压力和位移全闭环控制的高精度特性,而伺服压机能够控制和监控整个压装过程,自动判定产品是否合格,100%实时去除不良品,实现在线质量管理。根据分析,选用电动伺服压机作为轴承壳体压装动力源为最佳方案。

3.2 电动伺服压机选型

电动伺服压机主要基于伺服控制技术,在不降低机械速度的情况下,确保压力贴合目标值,降低不良品率,提升生产节拍。伺服压机能够有效防止压力过冲,确保压力贴合目标值,提升最终产品成型的品质;伺服压机能够有效提升冲压速度,并且无需减缓速度,从而达到生产节拍的提升;伺服压机具有编程简化,功能块导入的便捷性,有效节省调整时间。

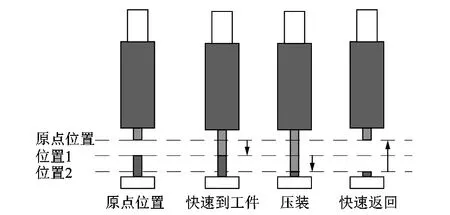

压机自动将轴承压入壳体的动作如图5所示。其产品质量完全取决于轴承的压装质量,而轴承的压装质量包括轴承是否压装到位以及轴承与壳体在压装后是否存在裂纹与缺陷,通过对压装力-位移曲线的实时监控可保证轴承的压装质量。经过理论计算和仿真分析,结合成本、空间布局以及节拍时间的要求,同时还考虑到安装空间有限,又需要实时监控整个压装过程,对比了多家供应商的解决方案后选用瑞士Kistler公司生产的型号为2162A的NCFE系列伺服压机,额定压装力为10 kN,符合设计要求。

图5 压机动作示意图

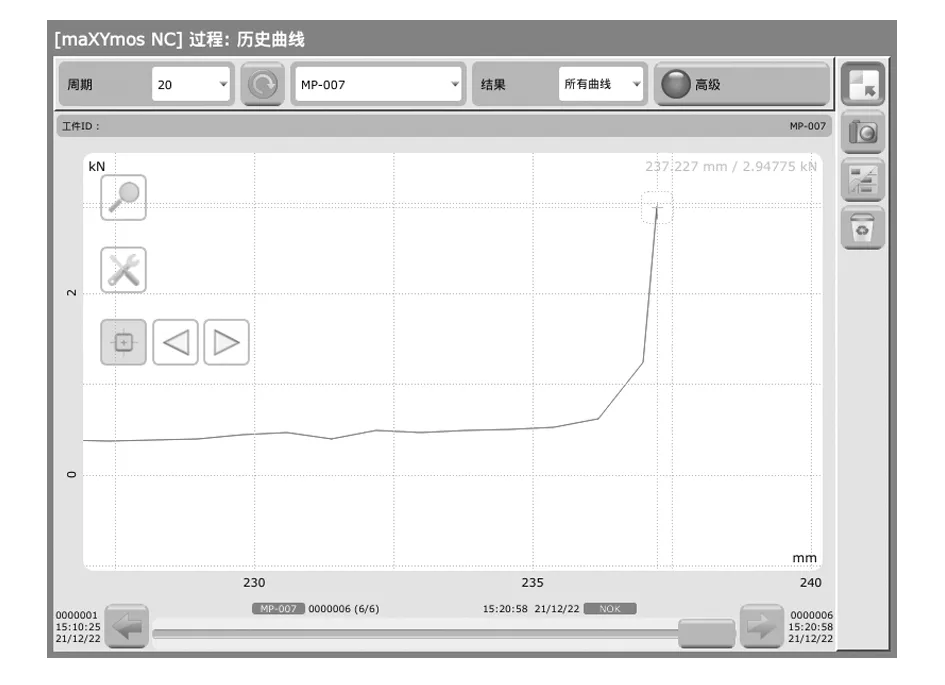

检测模块采用Kistler公司的压装监控系统maXYmos NC,其包括测量模块与显示单元。通过测量模块与伺服压机、安全模块和伺服驱动器进行数据交互,并通过显示单元显示监控测量的结果[12]。

3.3 压装测试结果分析

maXYmos NC系统提供了多种压装力-位移曲线评估方式,可以得到压装过程中的实时压装力-位移曲线,如图6所示。

图6 实时压装力-位移曲线

结合图6中压机的实时压装力-位移曲线与图4有限元分析得出的压装力-位移曲线,可知仿真得出的压装力-位移曲线与实际测试的曲线相接近。由此可得伺服压机的压装质量良好,压装完成后的轴承与壳体都能够达到正常工作要求,工件合格率达99%以上。压装完成的工件如图7所示。

图7 压装完成的工件

将试验测试曲线与仿真曲线进行对比,可知,仿真与实测的压装力-位移曲线分布趋势大致相同。因此,根据试验验证,在轴承压装工艺分析中运用有限元分析的方法,可以为压装工艺的优化及压装工艺设备的动力源选型提供参考。

4 结语

课题组通过弹性力学理论对压装力的大小进行理论计算,运用有限元软件建立相关模型,得出了过盈装配应力应变情况以及轴承装配过程中的压装力-位移曲线关系。基于此结果进行压机选型,通过压机压装实验分析并验证了轴承壳体压装力和位移的理论关系与压装力-位移曲线实时变化规律基本吻合。

以有限元软件Workbench为平台,建立了轴承压装过程的有限元分析模型,分析了压装过程中应力、应变的变化规律,以及压装力与位移的关系。对比分析了试验数据与有限元仿真数据,两者基本一致且误差在允许范围内。验证了有限元仿真技术在同类型轴承壳体压装工艺研究中的可靠性;验证了运用电动伺服压机进行轴承壳体压装,进而分析典型工艺参数设计方法是可行的。

该研究工作可为今后轴承壳体压装工艺中压装动作分析与压装动力源的选型提供参考。