以硫化氢为硫源资源化合成丁硫醇研究进展

2022-04-22李雨贝陆继长冯斯佑贺碧晖罗永明

李雨贝,陆继长,*,方 健,冯斯佑,贺碧晖,罗永明

(1.昆明理工大学 环境科学与工程学院,云南 昆明 650500;2.昆明理工大学 挥发性有机物污染防治与资源化省创新团队,云南 昆明 650500;3.云南省高校恶臭挥发性有机物控制重点实验室,云南 昆明 650500)

0 引 言

我国以煤炭为主的能源消费结构短时间内很难发生改变[1-2]。新型煤洁净利用技术成为未来能源转型的主要发展方向之一[3-4]。然而,在煤洁净利用过程中(如煤气化)不可避免地产生还原态硫物种(0.1%~1%),其中H2S占95%以上[4-6]。H2S作为八大恶臭气体之一,对大气环境、人体健康造成了严重的威胁。

国家“十三五”和“十四五”发展规划提出了新的《恶臭污染物排放标准(征求意见稿)》,将含硫恶臭污染物排放浓度进一步收严。与此同时,在“十三五”发展规划中,明确提出开展煤化工等新兴工业的污染控制,防范环境风险。因此,开展煤洁净利用过程中H2S的高效脱除与资源化研究,既是我国环境治理领域亟待解决的问题,也是确保煤化工等行业持续健康发展最迫切的任务之一。

低温甲醇洗技术可实现低浓度H2S的高效富集,为H2S高附加值和高效利用奠定了良好的基础[7-8]。高浓度H2S的脱除与资源化利用方法主要有:Claus法与改进的Claus法制硫磺,或WSA工艺制硫酸[7,9-10];合成无机硫产品(硫化钠、硫化锌等);催化分解制备硫磺和氢气(仍处于实验室研究阶段)[11];合成有机含硫化工基础原料或中间体进行资源化利用[8-9,12-14]。但硫酸与硫磺及无机硫产品的附加值不高(0.04~0.20万元/吨)[12],而以H2S为原料合成高附加值有机含硫化工中间体(其价值是硫磺和硫酸的数十倍甚至数百倍)则具有良好的经济效应,成为未来加强硫化氢治理的热点和高值资源化利用的主要方向。

丁硫醇主要应用于橡胶、农药的合成,早期作为天然气、煤气中的赋臭剂[15]。近年来,丁硫醇在有机合成领域占领一席之地,同时也可做快速响应的无膜电流型气体传感器的模型气态分析物[16],广泛用作溶剂、聚合反应调节剂、稳定剂、表面活性剂[17],甚至在《食品安全国家标准 食品添加剂使用标准》(GB 2760—2014)中规定为允许使用的食品用香料[18]。随着丁硫醇的广泛应用,其市场需求正逐年增长。以H2S为原料合成更高附加值的丁硫醇,不仅可以有效去除恶臭气体,同时还带来较高经济效益。本文将结合近年国内外以H2S为原料合成丁硫醇的方法及其应用进行综述,并进一步对其发展进行展望。

1 以硫化氢为硫源合成丁硫醇的方法

污染物的去除有两条根本的路径:一是从源头消除污染物,二是将污染物转化为更具有经济价值的产品,实现资源化利用。以H2S为硫源结合在石油催化裂化(FCC)和甲醇制烯烃(MTO)等工艺过程中产生的大量低碳烯烃(C≤4)生成高附加值丁硫醇,不仅为环境保护做出一定贡献,还为废气H2S资源的有效利用开辟了新的路径[19]。

1.1 醇取代法

国外以H2S为硫源与醇合成硫醇研究起步较早,该工艺具有较好普适性,且合成路线简单、原料易得。国外大多以此工艺进行丁硫醇的生产,其产率可达50%~60%[20-22]。但该工艺副反应较多,且不易分离纯化,而且仅在催化剂存在状态下发生硫醇化反应;此外,分子间与分子内会发生脱水反应,同时也可能生成硫醚或者二硫化物[23]。该工艺中,丁硫醇合成过程中可能发生的反应如图1所示。

图1 H2S与醇反应体系副产物形成途径[19]Fig.1 Formation pathways of by-products in the reaction system of H2S and alcohol[19]

国外对H2S与醇类合成硫醇的研究起步较早,最早将纯金属氧化物和沸石做为催化剂[24],同时负载型固体酸催化剂被广泛用于醇与H2S催化取代合成硫醇工艺[21,25-27]。近年来,此反应体系催化剂多以γ-Al2O3为载体,并将其中掺杂碱金属盐的过渡金属氧化物[23,28],将体系中引入一定量SiO2物种,催化剂得到很大改善,不仅可以增大催化剂比表面积,同时可有效抑制催化剂晶粒团聚,调节催化剂酸碱性,从而改善催化剂性能,提高催化剂活性。Charles[29]等以氧化钨为催化剂、醇为原料在250~450 ℃、500 psi下与H2S直接反应合成硫醇。Mashkina[30]等在300~350 ℃、0.1 MPa下探讨了催化剂的酸碱性对正丁硫醇合成的影响,研究结果表明,质子供体催化剂或者酸改性的SiO2不能用于H2S与丁醇反应合成正丁硫醇,碱性添加剂改性氧化铝是制备烷基硫醇的最佳催化剂;同时,催化剂的酸碱性是影响正丁硫醇选择性最主要因素,催化剂的路易斯酸性增强有利于丁醇的转化;催化剂路易斯碱性增强有利于正丁硫醇的形成,同时提高硫化氢与正丁醇的进料比可以显著提高正丁硫醇的选择性。

以H2S与醇类制备硫醇,虽然流程简单,但副反应多,生成的硫醇选择性不高。因此,开发新型催化剂并对其副反应进行抑制,从而提高硫醇产率,是目前亟需解决的一个关键问题。

1.2 烯烃硫化法

丁硫醇可由丁烯与H2S加成合成,其反应式[31]为式(1)。

(1)

此方法适用于低碳硫醇的制备(C≤4)。以低碳烯烃与与H2S为原料,加入催化剂,可将原料催化加成获得硫醇。我国低碳烯烃产量丰富,在许多工艺中都伴随大量低碳烯烃的生成,例如石油催化裂化(FCC)、甲醇制烯烃(MTO)等工艺,但目前这些低碳烯烃并未实现最佳化利用[31]。将这些低碳烯烃通过烯烃硫化法制备具有高附加值的丁硫醇,不仅操作流程简单、原料低廉,而且其反应物原子全部参与反应,利用率可达100%,产物选择性高,是一条非常具有经济价值的工艺生产路线[32]。同时,相较醇取代法制丁硫醇,烯烃硫化法具有更少的副反应及产物选择性。

烯烃硫化法合成硫醇虽然流程简单,但在反应过程中伴随着无商用价值副产物—硫醚的生成,降低了硫醇产率。相关研究表明,为定向合成硫醇,催化剂的选择至关重要,近年来对烯烃加成生成硫醇的催化剂的研究引起人们的广泛关注并成为研究的热点[31]。目前,用于烯烃加成的催化剂主要分四类:路易斯酸催化剂、分子筛催化剂、离子交换树脂催化剂、过渡金属盐改性铝基催的催化剂。

1.2.1 路易斯(Lewis)酸催化剂

常见的Lewis酸有AlCl3、BeCl2、CdCl2、BF3、BBr3、GaCl3三卤代镧系金属盐和烷基卤化铝等[33],Lewis酸催化剂对催化Friedel-Crafts[34]反应有显著效果。国外对于烯烃与H2S加成合成硫醇催化剂研究开始的较早,英国标准石油发展公司[35]最先提出利用此类催化剂用来催化烯烃硫化氢加成。反应早期常将BF3、AlCl3、FeCl3、ZnCl2等金属卤化物及其络合物用于烯烃与H2S加成反应的催化剂。专利US2481583[36]中以BF3为催化剂,将三聚异丁烯合成叔十二烷基硫醇,虽然在反应过程中有较高催化活性,但其毒性对人体健康造成一定威胁,遇水分解的同时伴随大量卤化氢的释放,不仅污染环境,且危害人体健康,其产物也不易分离,不利于重复利用。基于以上缺点,人们把目光投向了固体酸催化剂[32]。

1.2.2 分子筛催化剂

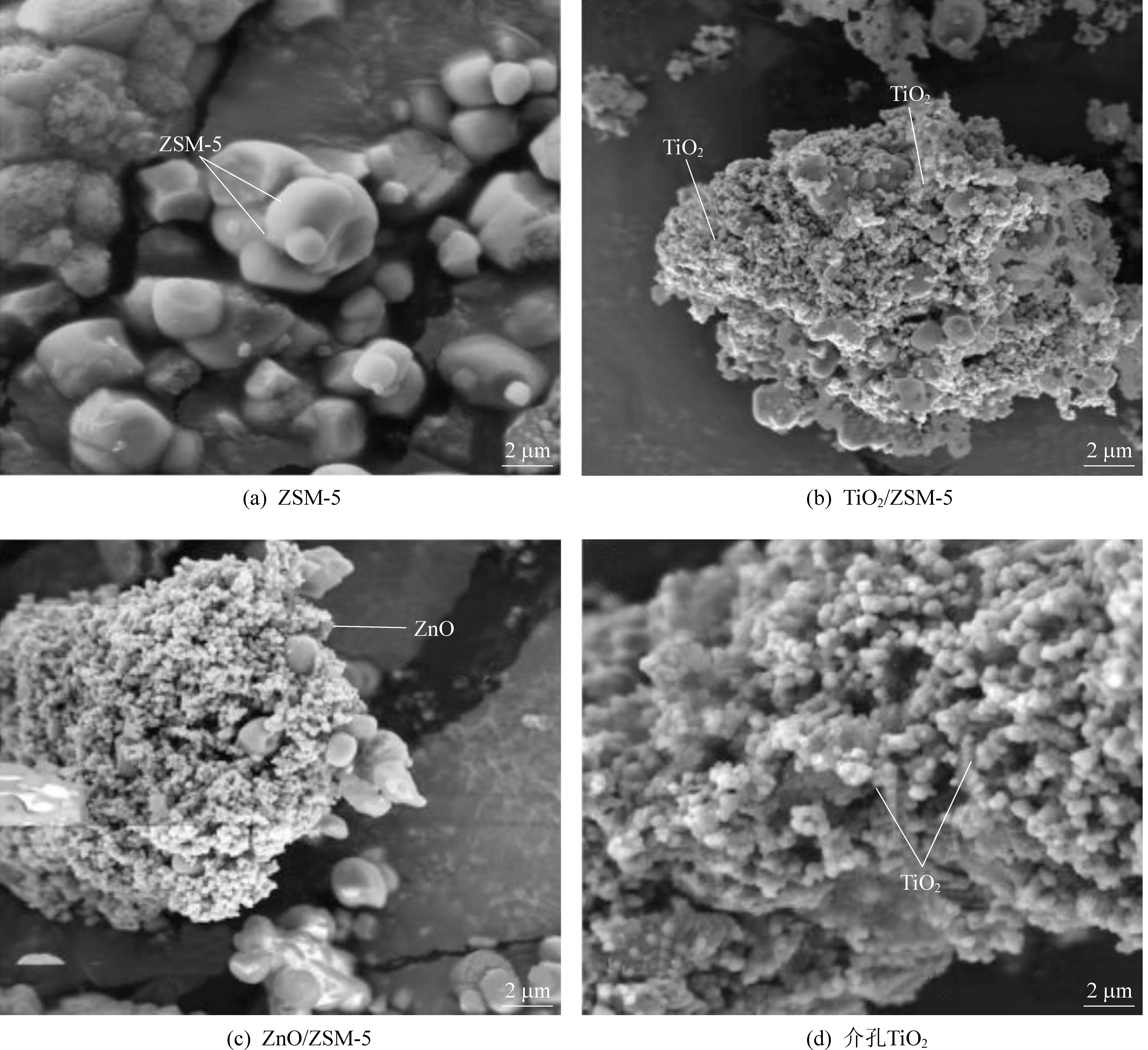

近年来,分子筛催化剂因其规则、均匀的孔道,便于反应物分子在孔道内快速进出等独特的优势,被广泛用做吸附剂、催化剂载体、催化剂、化学合成剂等各类功能材料[37-39]。在H2S直接合成硫醇的反应中具有较高活性、选择性。分子筛催化剂通过脱硅补铝反应从而调节自身酸性。金属活性组分因其高比表面积故能在分子筛表面很好地分散,有效避免金属活性组分的烧结与聚集。分子筛内部孔道一般较大[33](如图2),不同大小孔径(微孔、介孔、大孔)的分子筛适用于不同体积大小的反应物分子,使其在分子筛表面进行反应,从而提高目标产物的产率。

分子筛催化剂应用广泛,催化性能佳。Buchholz[40]以NaO为活性相将其负载在Y型分子筛上,用于C4~C18支链烯烃合成叔硫醇。当NaO负载量为2.29%(质量比)时,反应温度85~95 ℃,反应物摩尔比四聚丙烯:H2S=1∶10,反应物四聚丙烯转化率高达97.7%。此外,Giacobbe等[41]在反应温度90 ℃、压力7.65 MPa、H2S和异丁烯摩尔比为3∶2时以HZSM-5分子筛为催化剂催化合成叔丁硫醇,其选择性达100%。相关文献表明,HZSM-5孔道大小与产物叔丁硫醇分子直径相近,能抑制大分子副产物异丁基硫醚、烯烃聚合的形成,具有良好的择行效果[42]。此外,HZSM-5分子筛具有足量的酸活性中心,能促进碳正离子的加成。

分子筛催化剂在烯烃硫化法合成硫醇反应中存在普适性。张雄飞团队[42]将HZSM-5分子筛用NaOH改性,用于催化合成乙硫醇。改性后乙硫醇选择性高达到了90.0%以上,远高于未改性的分子筛。NaOH改性后催化剂引入了复合孔道体系,缩短了产物传质路径,加快了扩散速率,降低副反应发生的几率。随后该团队研究发现,碱处理时间过长会导致有部分脱出的Al和Si再次进入分子筛骨架中,此时B酸和强酸位浓度增高,加快了副反应[38]。美国Pennwalt公司[40]用负载2.29%氧化钠的Y型分子筛催化合成叔十二烷基硫醇,四聚丙烯转化率可高达97.7%,且在较低的进料速度下,TDM的选择性接近100%。

图2 电镜图[43]Fig.2 SEM images[43]

以分子筛为催化剂催化合成硫醇,烯烃硫化工艺得到突破性进展,其催化剂活性高,反应产物选择性高。相较于金属卤化物催化剂,分子筛属于环境友好型催化剂,其反应所需温度更低,目标产物产率更高;催化剂更有利于回收,且可以重复利用[32]。但也存在一些问题,当反应体系中有水分子存在时,100 h后催化剂活性明显下降,使用寿命短缩短,为保持催化活性,需要不断干燥再生,且干燥条件苛刻不满足工业生产需求[44]。

1.2.3 离子交换树脂催化剂

离子交换树脂性能优异,广泛应用于催化有机合成反应领域,其应用仅次于分子筛和氧化物类催化剂[45]。由图3[46]可见,大孔型树脂具有较高孔隙率,其直径可达到100 nm,其网状结构有利于反应物的吸附和产物的脱附[47],产物与催化剂便于分离。因其较大孔直径,有利于反应物与活性基团相接触,因此催化剂活性较高。曾有研究者以阳离子树脂为催化剂用于烯烃加成合成硫醇,研究表明这种新型的工艺过程特别适合合成叔硫醇。专利US4891445[48]在上世纪90年代报道了以Amberlyst-15树脂为催化剂,三异丁烯为原料,硫烯比为5∶1,反应压力1.0 MPa,体积空速为0.8 h-1状况下采用低温连续合成叔十二烷基硫醇,发现反应温度对三异丁烯的转化率影响较小,产物中较多生成了低分子的叔丁硫醇和叔辛硫醇。

图3 凝胶型和大孔型离子交换树脂的内部孔隙结构[46]Fig.3 Internal pore structure of gel and macroporous ion exchange resins[46]

在专利US4565893中[44],以异丁烯、H2S为原料,在70 ℃、1.0 MPa条件下,以干燥的磺化苯乙烯-二乙烯基苯共聚物(Amberlyst15)为催化剂合成叔丁硫醇,反应的转化率可达到98%,硫醇选择性高达100%。反应过程中水会严重影响到离子交换树脂催化剂的催化活性,专利US4565893[44]中提出,当树脂中含有1.6%(质量比)的水蒸气,反应物转化率大幅度降低。

离子交换树脂催化剂便于与产物的分离,生成的产物不需要进一步分离提纯[47];反应条件温和,不会对设备造成腐蚀,且催化剂寿命长,适用于填充柱操作,可以实现连续化生产。但在实际应用中却也存在很多不足:其热稳定性差,不适合高温操作,高温下副反应急剧加快,当温度高于80 ℃ 时催化剂快速失活,寿命缩短,且不易再生重复利用[49]。综上所述,离子交换树脂仍不是烯烃硫化氢加成反应最为理想的催化剂。

1.2.4 过渡金属改性的铝基催化剂

负载过渡金属或过渡金属氧化物的Al2O3催化剂是除分子筛催化剂外另一类广泛应用于烯烃硫化氢加成反应的环境友好型催化剂。通常,通过改变不同金属活性相的负载量或者将W、Ni、Mo、Co等金属负载于Al2O3上对催化剂进行改性。Wessier[34]等制备了W-Ni/Al2O3催化剂,在反应物环己烯和硫化氢连续通入的情况下,环己基硫醇的选择性达到70%。近年来,在加氢脱硫(HDS)领域,负载于γ-Al2O3上的Co-Mo双金属催化剂表现出优异性能。徐郝[50]等人以γ-Al2O3为载体,通过初湿浸渍法制备Co-Mo/γ-Al2O3催化剂,研究表明,金属颗粒与氧化铝存在较强相互作用力,能较好的分散于载体表面,并表现出很好的加氢脱硫活性和稳定性。专利US5352838[51]报道了在γ-Al2O3中加入了Co、Mo两种金属作为助剂,在乙烯和硫化合成乙硫醇体系中,该催化剂表现出良好的活性和选择性。

在丁硫醇合成方面,Yoshida等[52]以异丁烯为反应物制备叔丁硫醇,结果表明,催化剂酸度可影响产物选择性,产物选择性随酸度增加而增加,当酸总量达到8 meq/g时,其催化剂活性最佳。专利JPS62116556[52]中详细给出此催化剂的制备方法,其中异丁烯转化率高达97.3%,叔丁硫醇选择性96.5%。随后报道了[28]在固定床反应器中,当反应温度80 ℃、空速控制在120~480 h-1之间,异丁烯转化率可达95%以上,叔丁硫醇收率可达93%以上,并且此催化剂具有较好稳定性,在上述条件下反应32 h后,其叔丁硫醇产率仍高于88%。田勇等[53]使用负载量为3%的活性氧化铝为催化剂合成正丁硫醇,其产率达超过76.6%。

活性组分在Al2O3空隙内均匀分散使其增大与反应物的接触面积,与分子筛催化剂相比更利于反应物向活性相扩散、产物脱附,加快反应速率的同时提高了反应活性。此外,Al2O3与金属氧化物之间有较强相互作用力,能使活性相均匀分散在其表面,不易聚集、烧结,使处于亚稳状态的活性物相变得稳定,从而提高了反应活性和稳定性。

2 丁硫醇的应用

自1958年首套合成橡胶装置建成以来,中国合成橡胶工业历经60余年的发展,现已成为世界最大的合成橡胶生产国、消费国和进口国[54]。“十三五”期间,我国汽车产销下滑,轮胎出口遭受“滑铁卢”,导致包括轮胎在内等橡胶等产品对美出口量大幅度下跌,但在“一带一路”政策下,开拓了沿线国家市场。2015~2019年,我国轮胎出口量呈持续上升趋势,2020年因疫情出口量有所减小。“十四五”期间,国内市场逐渐恢复,轮胎产品将促进高性能胶种发展[55]。随橡胶市场的逐渐恢复,丁硫醇作为橡胶合成中间体,其需求量必定大幅度增加。

同时,丁硫醇也是有机磷及硫代氨基甲酸醋等多种农药合成的重要中间体[15],需求量也较大。中国地域辽阔,农药为保障农业生产、粮食安全提供了重要支撑。在农业生产过程中,农药在保障农产品健康、消除病虫害方面作用巨大[56]。作为一个农业大国,中国农药使用量较大。中国不仅是农药使用大国,且对外出口也位居世界前列。2020年,中国农药销售额位居世界第三[57],受疫情影响,农药出口量和出口金额均大幅度提升,出口需求旺盛[58]。在此需求下,丁硫醇作为有机磷及硫代氨基甲酸醋等多种农药合成的重要中间体,其需求量必定随之增长,其市场将进一步扩大。

近年来,丁硫醇在有机合成领域占领一席之地[15],同时广泛用做溶剂、聚合反应调节剂、稳定剂、表面活性剂[17]、食品用香料[18],具有较好的市场前景。

3 总结与展望

目前,我国主要通过烯烃硫化法合成丁硫醇,且其流程简单、可实现连续化生产、原料价格低廉、副产物少。以煤洁净过程中产生的还原性烟气H2S为硫源与烯烃加成合成丁硫醇,不仅可以合理应用于石油催化裂化(FCC)和甲醇制烯烃(MTO)等工艺过程,产生的大量低碳烯烃,还可以将H2S废气转化为更高附加值的硫醇,因而是一条非常具有潜力的合成路线。

对于烯烃硫化过程所需催化剂的研究起步较早,但适用于此类反应的催化剂还存在一定缺陷。分子筛催化剂具有活性好、产物选择性高,对环境无污染,收率高、反应温度较低等优点,但使用寿命不长,且不利于重复使用;离子树脂催化剂热稳定性差、寿命短;Al2O3基催化剂结合前者优点,使分散于表面处于亚稳状态的活性物相变得稳定,不易聚集、烧结,从而提高了活性和稳定性;过渡金属改性的铝基催化剂因其对环境友好、催化活性高等优点,似乎是烯烃硫化法合成丁硫醇最优催化剂,但是,其催化剂使用寿命有待进一步提升。因此,开发高催化活性及稳定性的催化剂提高丁硫醇产率,也是未来丞需解决的关键难题。

丁硫醇广泛应用于各行业,市场需求量大。以还原性烟气中H2S为硫源和石油催化裂化(FCC)和甲醇制烯烃(MTO)等工艺过程中产生的大量低碳烯烃为碳源,不仅解决恶臭气体H2S的去处,对环境保护做出一定贡献,同时能创造较好经济效益。若解决其催化剂寿命短、提升重复利用率,定能降低其生产成本,获得更好的经济收益。