球料质量比和大小研磨球质量比对Cr2O3粉体球磨效果的影响

2022-04-21黄章恒黄冠腾郑朝洲罗姗姗欧景娟李杏燕

黄章恒 赵 靖 黄冠腾 郑朝洲 罗姗姗 欧景娟 李杏燕

1)百色学院材料科学与工程学院 广西百色533000

2)广西壮族自治区铝基新材料工程研究中心 广西百色533000

3)百色学院信息工程学院 广西百色533000

Cr2O3为六方晶系,遇热非常稳定,是生产高铬砖、铬刚玉砖等优质耐火材料的一种主要添加剂[1]。工业生产中,Cr2O3主要通过重铬酸钠与硫酸铵热分解法、氢氧化铬分解法、铬酸酐热分解法、重铬酸钾硫磺氧化还原法等工艺制备[2-3]。通过上述方法制备的Cr2O3在用于实际使用时,需要进一步减小粒度,一般情况下都是借助于球磨或者砂磨完成的。

行星式高能球磨机用于制备超细粉体,其工作原理是磨罐在工作中通过磨球在公转、自转产生合力的作用下把物料撞击粉碎[4-5]。影响球磨效果的因素有球磨时间、球磨转速、球磨物料的固含量等。其中,球料质量比和不同球质量比是十分重要的控制参数。球料质量比越大,球磨介质的量就越多,这将会使物料受到的剪切应力和冲击频次增大,进而保证较好的粉碎效果。然而,球料质量比持续增大,各个球之间的自磨损会加剧,这一定程度上降低了球和物料两者的相互作用,使得细颗粒的含量下降,研磨不够均匀,大颗粒较多,能耗也会随之增加。同时,球料质量比的增大会导致物料中的杂质增多;球料质量比太小,颗粒破碎效率较低。因此,球料质量比存在一个最佳范围[6]。而如果其他参数保持一致,不同球质量比也有一个最佳的范围,从磨球大小分析,尺寸大则撞击效果好,有利于粉碎粗硬的原料颗粒,但滚碾面积下降,不利于细颗粒研磨,二者相互制约,最好是大小搭配[7-8]。只有当球料质量比和不同球质量比较为合适时,才能确保磨球的冲击研磨效果最佳,进而使得球磨机的效率得以提升,使产量最大化[9-11]。

现今,关于Cr2O3单独研磨的研究,尤其是研磨过程中如何控制球料质量比和不同球质量比相关的研究较少。因此,在本工作中,通过试验确认Cr2O3粉体在研磨过程中最佳的球料质量比和不同球质量比,以获得分散性好、粒度均匀的粉体,使之可以更好地应用于工业化生产。

1 试验

试验中所用的主要原料为w(Cr2O3)=99.26%,初始粒度d50=4.348μm的Cr2O3粉末;采用D-134聚羧酸盐为分散剂,添加量为0.6%(w);研磨介质为纯水,球磨Cr2O3的固含量为50%(w)。采用球磨机进行2 h湿法球磨,研磨选用刚玉罐和刚玉球,设定球磨机转速为公转150 r·min-1,自转300 r·min-1。

试验分为两个系列:第一系列全部选择直径为6 mm的刚玉球,球料质量比分别为1∶1.5、1∶1.3、1∶1.1、1.1∶1、1.3∶1和1.5∶1进行6组试验;第二系列固定球料质量比为1.3∶1时,分别选用直径6和10 mm的刚玉球,依照直径6 mm刚玉球和直径10 mm刚玉球的质量比分别为1∶2、1∶1、2∶1、3∶1、4∶1和5∶1进行6组试验。

球磨后利用LA-960激光粒度分析仪测试粒度,采用扫描电子显微镜观察浆料经120℃烘干后的粉体形貌,并观察不同球料质量比和不同球质量比的浆料静置1~15 d的沉降。

2 结果与讨论

2.1 Cr2O3粉研磨前后的显微形貌

图1所示为球磨前后Cr2O3粉体的SEM照片。

图1 球磨前后的Cr2O3粉的SEM照片

从图1(a)可以看出,未研磨的Cr2O3颗粒较大,呈六方晶型,且粒度分布不均匀。从图1(b)看出:球料质量比为1.3∶1时,球磨后的Cr2O3晶粒较细,粗大的六棱锥颗粒已消失。从图1(c)看出:不同球质量比为5∶1时,球磨后的Cr2O3粒度比球料质量比为1.3∶1球磨后的Cr2O3粉体更细,且粒度分布均匀。从图1还可以看出,Cr2O3粉体研磨前后均产生了聚集,但产生的原因却不相同。研磨前Cr2O3粉体粒度相差较大,且因其形状不规则,颗粒的表面电荷极易集中在颗粒的拐角及凸起处,这些带电粒子极不稳定。为了趋于稳定,带电粒子相互吸引,尖角处互相接触连接,使颗粒产生团聚。而研磨后的粉体因粒度较小,且在烘干的过程中粉体间相互频繁地碰撞,电荷转移和界面原子的相互耦合使分散性遭到破坏,导致了粉体颗粒团聚。

2.2 粒度分析

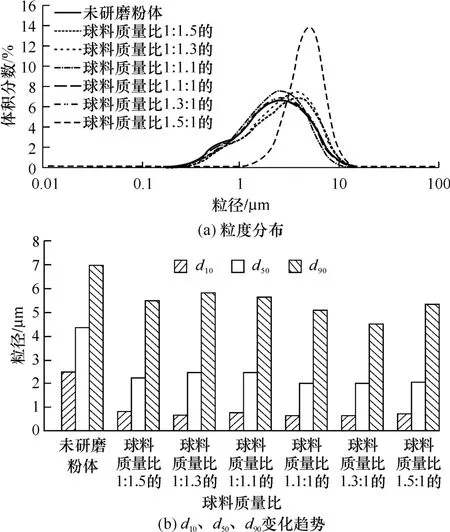

不同球料质量比条件下Cr2O3粉的粒度测试结果如图2所示。可以看出:未研磨的Cr2O3粒度较粗,其粒径分布主要集中在1.0~10.0μm。研磨后,颗粒分布主峰向细的一侧移动,如图2(a)所示。研磨后的粒度分布没有出现多峰的情况,说明Cr2O3颗粒已经被充分研磨。从图2(b)可以看出,随着球料质量比的增加,Cr2O3粉的d10相差不大。而从d50的变化趋势中可以看出,研磨球较少时(球料质量比为1∶1.5、1∶1.3和1∶1.1),d50约为2.3μm;随着研磨球的增加(球料质量比为1.1∶1),d50下降到2.0μm附近;球料质量比进一步增加时(1.3∶1和1.5∶1),d50相对稳定。

图2 不同球料质量比球磨的Cr2O3粒度曲线

在整个研磨过程中,d90的变化随着球料质量比变化的趋势最大。结合球磨的过程和试验结果分析发现,当球磨罐绕水平轴线发生转动时,球磨罐内部的刚玉球和Cr2O3浆料受到摩擦力和离心力的双重作用。磨料介质之间的相互滑动也会对Cr2O3浆料产生一定的研磨效果。从图2的结果可以判断,球料质量比为1.3∶1时,Cr2O3的研磨效果最好。

不同球质量比条件下Cr2O3球磨后的粒度测试结果如图3所示。从图3(a)看出:随着不同球质量比增加,即6mm刚玉球数量增加后,粒度变小。由图3(b)可知,当不同球质量比为1∶1时,Cr2O3粉的d10=0.580μm,d50=1.864μm;当不同球质量比为2∶1时,Cr2O3粉的d10和d50有小幅上升;随后,随着不同球质量比增加,Cr2O3粉的d10和d50有缓慢下降的趋势;而当不同球质量比为5∶1时,Cr2O3粉的d10下降到0.550μm,d50下降到1.843μm。从图3的结果可以判断,当不同球质量比为5∶1时,Cr2O3粉研磨后的整体粒度最小。

图3 不同球质量比球磨的Cr2O3粉的粒度曲线

2.3 沉降结果分析

图4示出了研磨前和经不同球料质量比研磨后的Cr2O3浆料在放置不同时间后的沉降照片。可以看出,沉降1 d后,未研磨的Cr2O3粉配制浆料的沉降效果最为明显;而各个球料质量比条件下Cr2O3浆料的分层现象并没有明显区别,如图4(a)所示。沉降5 d后,除了未研磨粉体浆料外,球料质量比为1.5∶1、1.1∶1、1∶1.3的浆料沉降过程也基本完成,上层的浆料已经非常清澈,如图4(b)所示。沉降15 d后,不同的球料质量比球磨后的浆料都有了非常明显的分层(如图4(c)所示),说明经过15 d时间基本已经沉降完毕。而球料质量比为1.3∶1的浆料沉降速度较慢,悬浮稳定效果最好。

图4 研磨前和经不同球料质量比研磨后的Cr2O3浆料放置不同时间后的沉降情况

图5是研磨前和经不同球质量比研磨后Cr2O3浆料经不同时间沉降后的照片。如图5(a)所示,经过1 d的沉降后,所有浆料都出现了固液相的分层。当静置时间延长至5 d时(见图5(b)),未研磨的Cr2O3粉体配制的浆料和不同球质量比为1∶2的浆料沉降得更快。而Cr2O3浆料沉降15 d后,不同球质量比为2∶1的浆料上层的液体也变得很清澈,其余不同球质量比浆料的液相层还是混浊的状态(见图5(c))。说明不同球质量比为1∶1、3∶1、4∶1和5∶1时研磨后的浆料沉淀较慢。

图5 研磨前和不同球质量比研磨后Cr2O3浆料放置不同时间后的沉降情况

3 结论

(1)Cr2O3研磨前颗粒形貌呈现六方晶型,研磨后粒度减小,颗粒分布均匀。

(2)不同球料质量比研磨后的Cr2O3粉粒度随球料比的增加整体呈下降趋势,当球料质量比为1.3∶1时所测得粉体的d10=0.694μm,d50=2.042μm,d90=4.569μm,粒度最小。在其他参数都相同的条件下,经不同球质量比研磨后的Cr2O3粉体的粒度随球质量比的增加而不断下降,当不同球质量比为5∶1时所测得粉体的d10=0.550μm,d50=1.843μm,d90=4.516μm,为最优的粒度值。

(3)颗粒的沉降速度与颗粒的大小有关,球料质量比为1.3∶1时,研磨后浆料的沉降最慢。不同球质量比大于3∶1时,研磨后的浆料较稳定。最佳球磨参数为球料质量比1.3∶1,6 mm球与10 mm球质量比5∶1。