黄铜拉链橄榄绿着色工艺的研究

2022-04-20覃浩彪王永森陈桂庭唐春保

刘 燕,覃浩彪,王永森,陈桂庭,唐春保

(嘉应学院化学与环境学院,广东 梅州 514015)

拉链是人们熟悉的一种日常用品,被广泛用于服装、箱包、鞋类等方面。根据拉链的材质不同,可将拉链分为尼龙拉链、树脂拉链和金属拉链。作为金属拉链系列的主要品种之一,黄铜拉链因其特有的金属光泽、较好的柔韧性和延展性,常常被用于各种中高端产品中。随着人们审美的多元化发展,黄铜表面装饰着色技术[1]应运而生。黄铜着色后其表面生成一层带色的、致密的化合物膜,因此具有装饰和防护双重作用。目前,铜和铜合金的常用着色配方主要有硫化物、铜-铵盐、过硫酸盐、硫代硫酸盐等体系[2-7]。随着人们环保意识的提高,无毒且对环境无污染的着色工艺已经成为黄铜拉链着色技术的研究热点。过硫酸盐体系可在室温下操作,污染少,且成本低,但存在溶液稳定性差、使用寿命短等缺点,限制了其工业大规模生产的应用。

橄榄绿可呈现出独特的清幽淡雅、古朴庄重的装饰效果,是青古铜牙色系列的一个新品种,与古绿色相近。本工作在传统的过硫酸盐体系的基础上对着色工艺进行优化,在黄铜拉链表面可获得橄榄绿色调,并考察了该橄榄绿膜层的综合性能。该橄榄绿着色新工艺操作简单,着色液稳定性好,着色膜耐热性、耐蚀性和结合力良好,可为其在工业生产上的应用提供一定的参考。

1 试验

1.1 工艺流程

采用H65黄铜拉链(国内某大型拉链公司提供)半成品进行试验,工艺流程为:碱性除油→两道冷水洗→酸洗(2 vol.%的H2SO4,室温,10 s)→两道冷水洗→橄榄绿着色→两道冷水洗→钝化→水洗→吹干→上光油。

1.1.1 碱性除油工艺

NaOH 4.0 g/L,AEO-9 2.5 mL/L,柠檬酸三钠20 g/L,温度50~55 ℃,时间1.5 min。

1.1.2 橄榄绿着色工艺

25~30 g/L NaOH,30~40 g/L K2S2O8,40~50 g/L Na2SO4,0.25~1.00 g/L 钼酸钠,0.1~0.5 g/L 十二烷基硫酸钠,0.05~0.15 g/L PEG 6000,温度 30 ℃,时间60~90 s。

1.1.3 钝化工艺

为防止着色后的橄榄绿拉链变色,需对其进行钝化和上清漆处理。钝化工艺为:BTA 2 g/L,钼酸钠8 g/L,Na3PO412g/L,温度30 ℃,时间2 min。

1.2 膜层性能测试

1.2.1 耐热性

将着色后的拉链在烘箱中120 ℃烘10 min,观察拉链银牙的变色情况。若膜层表面无明显变化,色泽均匀,没有出现黑点、色泽变暗,则耐热性评定为合格。

1.2.2 耐酶洗性

采用10 g/L 中性酵素粉(CH-101)溶液对着色后的拉链进行耐酶洗测试。将黄铜拉链于耐洗色牢度试验机 45 °C 下机洗 1 h,130 °C 烘干,观察拉链的掉色情况。如果拉链表面膜层色泽无明显变化或表层有磨擦痕迹但无明显露底,或拉链色牢度高于4级为合格。

1.2.3 耐蚀性

通过盐雾试验检测拉链表面着色膜的抗腐蚀能力:将着色后的拉链经过96 h 的模拟盐雾处理后(35°C),自然干燥后水洗吹干,如果着色膜表面无麻点且没有铜绿生成,则耐蚀性为合格。

1.3 膜层形貌及成分分析

采用扫描电子显微镜(Zeiss Sigma 300 型)观察镀层微观形貌和镀层厚度,采用X射线能谱仪(布鲁克XFlash 6130)对着色后的黄铜拉链表面进行成分分析。

2 结果与讨论

2.1 过硫酸盐的选择

过硫酸盐为氧化剂,其作用机理为:过硫酸盐在碱性条件下易分解产生活性氧[O](式(1)),该活性氧可将黄铜拉链表面的铜氧化,在其表面形成复合氧化膜(CuO、Cu2O 为主要成分)。通过对着色液组分的调整以及着色工艺的控制,得到不同成分的化合物膜层,因此可呈现黑、蓝、红、绿等色调[1,3]。

注:X为Na、K、(NH4)等。

本论文首先分别比较了过硫酸铵、过硫酸钾和过硫酸钠作为氧化剂对着色层的影响,结果见表1。从表1 可知,以过硫酸铵为氧化剂时,由于形成铜氨络合物,在各浓度下拉链都不上色;以过硫酸钠为氧化剂时着色层颜色较淡,着色效果不理想;以过硫酸钾为氧化剂时,着色层为绿色,随着浓度的增加颜色加深。因此,本论文选用过硫酸钾为氧化剂。

表1 不同过硫酸盐对膜层颜色的影响Tab.1 Effect of different persulfates on color of film

2.2 着色液中各组分用量对着色效果的影响

2.2.1 NaOH

氢氧化钠在着色液中的主要作用是中和氧化剂过硫酸钾的分解产物——硫酸,减少硫酸对着色膜的腐蚀溶解,使膜层具有合适的厚度;同时氢氧化钠对铜有一定的配位作用,可防止着色过程中Cu2+以Cu(OH)2沉淀形式析出而影响着色效果,延长着色液的使用寿命。由表2 可知,氢氧化钠对膜层颜色有较大的影响:随着溶液中NaOH浓度的升高,工件表面颜色逐渐变浅。氢氧化钠含量低,硫酸不能完全被中和,着色膜为微红色且不均匀;氢氧化钠含量高,溶液稳定,但膜层颜色偏黄,且光泽较差。NaOH含量控制在25~30 g/L为宜。

表2 NaOH质量浓度对膜层颜色的影响Tab.2 Effect of mass concentration of NaOH on color of film

2.2.2 过硫酸钾

过硫酸钾是强氧化剂,其含量直接决定了着色膜的生成速度和膜层颜色。由表3 可知,当溶液中过硫酸钾含量不足,氧化能力弱,着色膜颜色偏浅;当含量过高,着色速度过快,工艺不易控制,且过多的分解产物硫酸加剧了膜的溶解,造成膜层颜色偏暗,疏松易脱落。因此,K2S2O8含量在30~40 g/L为宜。

表3 过硫酸钾质量浓度对膜层颜色的影响Tab.3 Effect of mass concentration of K2S2O8 on color of film

2.2.3 Na2SO4

过硫酸钾是强氧化剂,氧化速度非常快,易使得工艺难以控制。可利用Na2SO4中SO42-的同离子效应,抑制原子氧的生成,减缓氧化剂的分解速度。由表4 可知,Na2SO4对黄铜拉链表面的膜层颜色影响不大,但着色液中一定量的Na2SO4可显著提高膜层色泽的均匀性,并使着色时间拓宽,易于操作。因此适宜的Na2SO4质量浓度为40~50 g/L。

表4 Na2SO4质量浓度对膜层颜色的影响Tab.4 Effect of mass concentration of Na2SO4 on color of film

2.2.4 钼酸钠

钼酸钠为辅助成膜剂,可参与成膜,使着色膜更致密、牢固;同时也是稳定剂,能优先吸附在微粒表面,掩蔽催化活化中心,抑制着色液的自催化分解反应[8],进而提高着色液的稳定性和寿命,且着色液浓度范围拓宽。由表5 可知,随着溶液中钼酸钠浓度的升高,着色膜色泽逐渐加深,适宜的钼酸钠质量浓度为0.25~1.00 g/L。

表5 钼酸钠质量浓度对膜层颜色的影响Tab.5 Effect of mass concentration of Na2MoO4 on color of film

2.2.5 十二烷基硫酸钠

K2S2O8在碱性环境中十分不稳定,易分解并释放出大量氧气,如果拉链表面的氧气泡没有及时逸出会阻碍氧化膜的生成。十二烷基硫酸钠是一种常见的阴离子型表面活性剂,能降低着色液的表面张力,使吸附在拉链表面的氧气泡容易逸出,提高着色膜的均匀性。由表6 可知,适宜的十二烷基硫酸钠质量浓度为0.1~0.5 g/L。

表6 十二烷基硫酸钠质量浓度对膜层颜色的影响Tab.6 Effect of mass concentration of C12H25SO4Na on color of film

2.2.6 PEG 6000

PEG 6000 为光亮剂,同时具有润湿作用,它能吸附在拉链表面,使界面张力降低,提高着色膜的均匀性,并能使着色速度降低,着色时间拓宽,工艺易于操作控制。由表7 可知,随着溶液中PEG 6000 浓度的升高,着色膜光亮性增加,色泽的均匀性提高,适宜的PEG 6000质量浓度为0.05~0.15 g/L。

表7 PEG 6000质量浓度对膜层颜色的影响Tab.7 Effect of mass concentration of PEG 6000 on color of film

2.3 工艺条件对着色效果的影响

2.3.1 温度

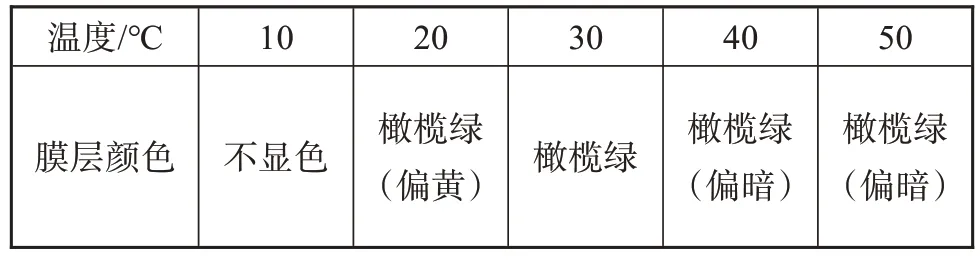

温度对着色速度和着色效果起关键作用。从表8 可知,化学着色的速率随着温度的升高而加快。当温度低于20 ℃,着色速率较缓慢且着色不均匀;当温度达到40 ℃以上,着色速率加快甚至快到无法控制着色的时间,着色溶液不稳定,着色后的黄铜拉链膜层疏松较暗,严重影响黄铜拉链的着色效果。因此,着色液温度控制在30°C左右为宜。

表8 温度对膜层颜色的影响Tab.8 Effect of temperature on color of film

2.3.2 着色时间

从表9 可知,该着色体系的着色时间以60~90 s为宜。当着色时间过短,膜层太薄,达不到应有的氧化膜厚度,颜色偏浅呈黄绿色;当膜层呈橄榄绿后继续延长着色时间,氧化膜反遭溶解变薄,导致膜层疏松、偏暗。

表9 着色时间对膜层颜色的影响Tab.9 Effect of coloring time on color of film

2.4 综合性能

采用上述最佳工艺对拉链进行橄榄绿着色,着色前后的效果对比如图1所示。为了进一步考察着色膜的综合性能,对着色后试样的耐热、耐盐雾腐蚀及耐酶洗性能进行了测试,结果如表10所示。从表10 可知,着色膜各项性能均合格,膜层外观均无明显变化,说明膜层耐热性、耐蚀性和结合力良好,均能满足工业生产的要求。

表10 拉链试验结果Tab.10 Test results of zipper

图1 黄铜拉链着色效果图Fig.1 Coloring effectiveness of brass zipper

2.5 膜层形貌及成分分析

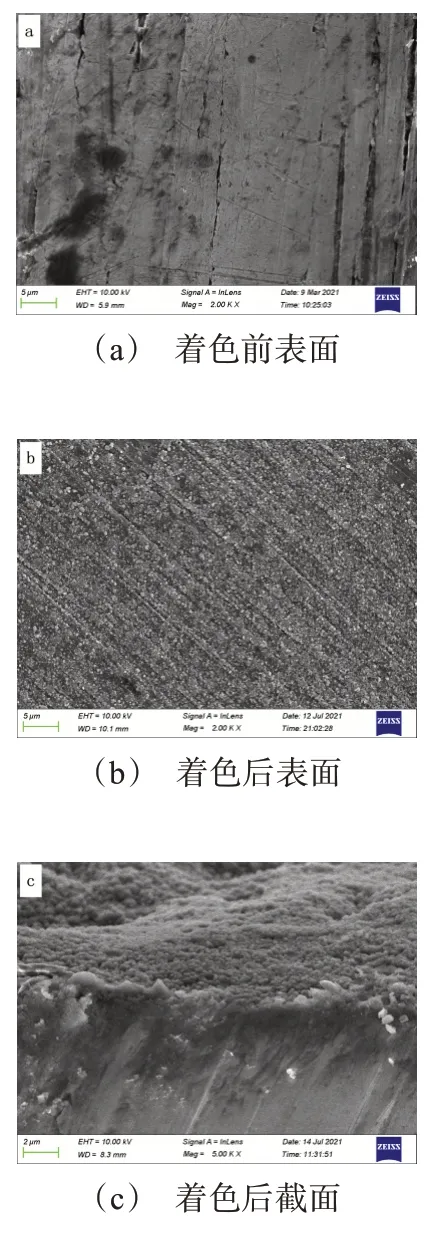

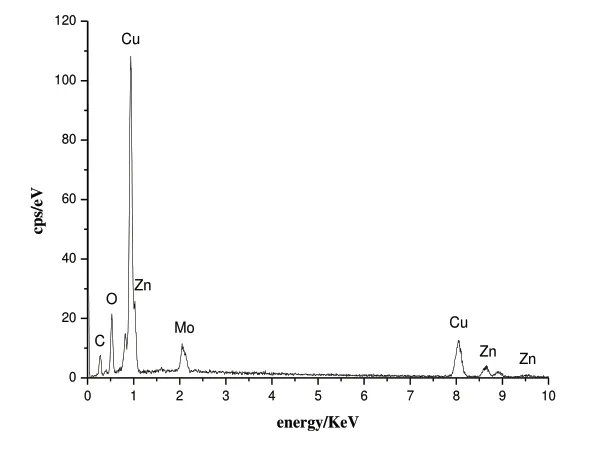

图2 和图3 分别为所示为着色前后黄铜拉链SEM图和着色后的黄铜拉链的EDS谱图。对比图2(a)和(b)可以明显地看出黄铜拉链橄榄绿着色处理后表面形成了一层均匀致密的氧化膜。着色后黄铜拉链截面的SEM 图如图2(c)所示,由图可知,着色膜与拉链基体结合良好,无明显的分层和缝隙,且着色膜的厚度约为1 μm。图3所示为着色后黄铜拉链表面的EDS 谱图。经分析可知着色膜的主要成分为Cu-Zn-Mo-O的复合物。

图2 着色前后黄铜拉链的SEM图Fig.2 SEM photograph of brass zipper before and after coloring

图3 着色后黄铜拉链表面的EDS谱图Fig.3 EDS photograph of brass zipper surface after coloring

3 结论

(1)黄铜拉链橄榄绿着色的最佳工艺条件为:25~30 g/L NaOH,30~40 g/L K2S2O8,40~50 g/L Na2SO4,0.25 ~1 g/L 钼酸钠,0.1~0.5 g/L 十二烷基硫酸钠,0.05~0.15 g/L PEG 6000;温度30 ℃,60~90 s,着色膜厚度约1 μm,着色膜主要成分Cu-Zn-Mo-O的复合物。

(2)耐热、耐盐雾腐蚀及耐酶洗性测试结果表明,在最佳工艺条件下该着色膜各项性能均合格,可满足生产要求。

(3)该工艺操作简便,生产成本低,且着色液稳定性好,具有推广应用的价值。