注天然气油井沥青质析出规律研究

2022-04-20曹立虎吴鑫鹏徐海霞沈建新黄龙藏吴红军熊瑞颖郭继香

曹立虎 吴鑫鹏 徐海霞 沈建新 黄龙藏 吴红军 熊瑞颖 郭继香

1.中国石油塔里木油田油气工程研究院 2.中国石油大学(北京)非常规油气科学技术研究院

沥青质沉积是伴随原油开采过程的严峻问题,沉积现象发生在石油生产、加工的各个环节[1-5]。正常情况下,原油是一个动态稳定的胶体体系,沥青质与吸附在其表面的胶质分子以胶束形式稳定地存在于原油中[6-10]。由于温度、压力及原油组分的改变均会打破这一平衡,导致沥青质分子析出、絮凝、聚集、沉积[11-12]。

东河油田1区块是我国陆上发现的第一个埋深6 000 m的海相砂岩油藏,在注气开发过程中,逐步出现沥青沉积堵塞井筒的现象,严重影响油井正常生产。目前,测定沥青质析出规律的方法主要有压差法、显微镜法、透光率法、声共振法、电导率法、黏度法[13-18]。上述方法由于测量信号响应相较于沥青质初始析出点更为迟缓,导致测试精度不足、无法满足高温高压测试需求等因素影响,不能准确用于东河油田注气油井沥青质析出规律研究。随着光学技术的迅速发展,目前较多的国内外学者认为,光学法用于检测原油体系沥青质析出相较于传统的测试方法具有更高的灵敏度,信号响应也更加迅速。采用自主研发的高温高压固相沉积规律测试装置,基于光散射原理,测试注气过程东河原油沥青质析出的背散射光信号变化规律,得出沥青质析出温度压力数据,绘制沥青质沉积包络线相图,结合油井温度压力分布数据,预测沥青质在井筒中的沉积深度,研究了温度、压力、注气量等因素对沥青质析出规律的影响,揭示注气对沥青质沉积的影响机理,为油田高效开采及沥青质析出防治提供理论指导。

1 实验部分

1.1 实验样品

原油为东河1区块DH-1油井死油,20 ℃下原油密度0.831 6 g/cm3,原油中饱和烃48.16%(w)、芳香烃15.81%(w)、胶质8.46%(w)、沥青质25.74%(w);DH-1油井油藏温度140 ℃,油藏压力90 MPa;甲烷气,气体纯度99.9%,北京华通精科气体化工有限公司。

1.2 实验装置

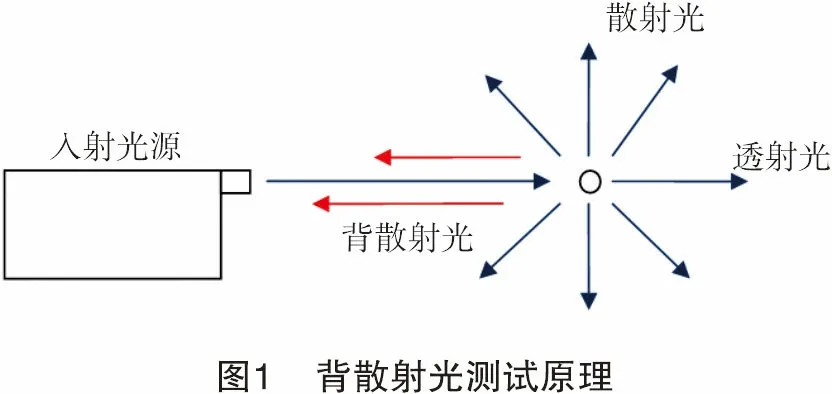

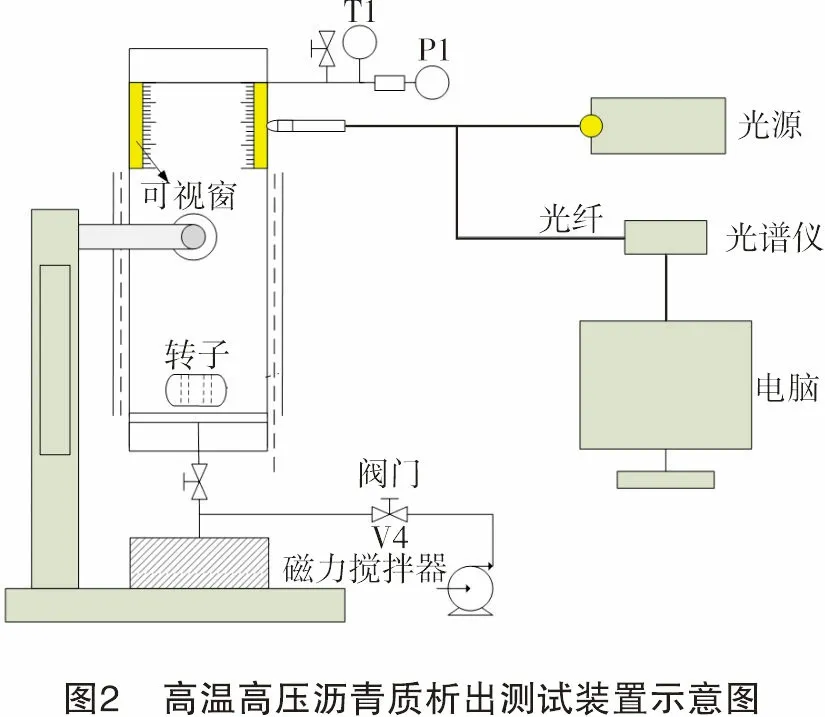

采用中国石油大学(北京)自主研发“高温高压固相沉积规律测试装置”,装置耐温180 ℃,耐压100 MPa,基于背散射光测试原理对沥青质析出规律研究。测试原理见图1[8]。

经典的原油胶体理论认为,沥青质与胶质以缔合的形式稳定地存在于原油体系当中。原油自地层向井口运动的过程中,压力逐渐降低,沥青质-胶质的动态平衡被打破[19],沥青质颗粒间为降低表面自由能逐渐聚集形成更大的胶粒,进而导致沥青质析出并逐渐沉积。本研究基于光散射理论,由光谱仪产生入射光照射到原油样品中,当光信号遇到沥青质颗粒时发生光散射,记录背散射光信号变化强度可用于判断沥青质颗粒的析出规律。同时,沥青质颗粒的析出、聚集会加剧散射的发生[20]。

1.3 实验方法

选取东河1区块DH-1原油,研究注入天然气对原油沥青质析出规律的影响。根据油藏压力及实验要求配制模拟油,配制过程充分搅拌4 h,模拟油配制好后静置2 h。利用高温高压固相沉积规律测试装置测试温度、压力、气油比对沥青质析出规律的影响,测试过程实时记录温度、压力、体积、背散射光信号数据,记录周期为10 s/次,测试装置简图见图2。

2 结果与讨论

2.1 温度对沥青质析出的影响

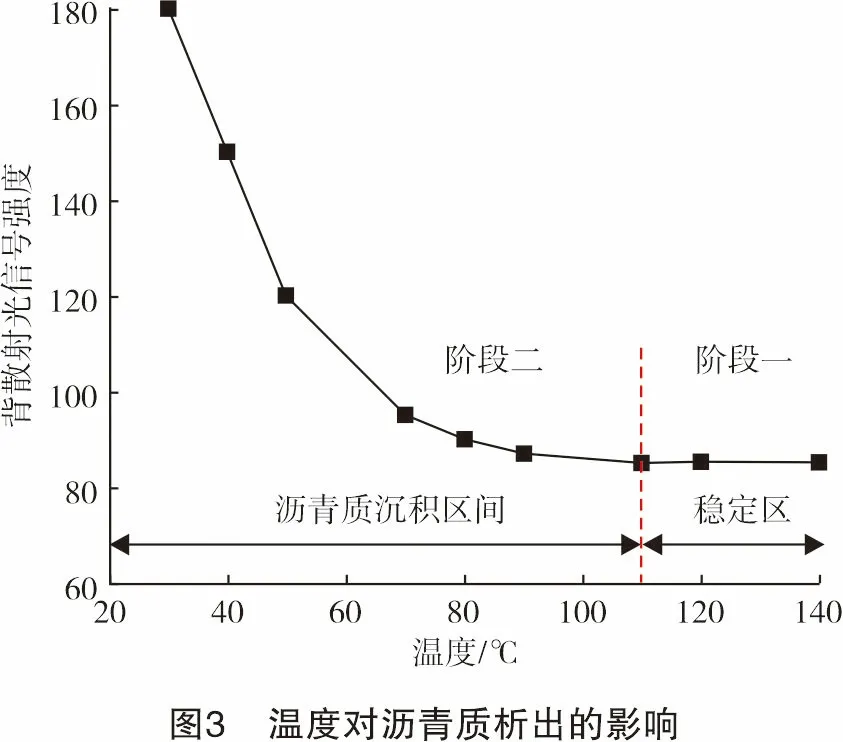

按照气油比(GOR,体积比)100,测试温度为油藏温度140 ℃,测试压力为50 MPa配制模拟油,采用高温高压固相沉积规律测试装置按程序降温后进行实验,测试温度对模拟油背散射光信号影响如图3所示。由图3可知,温度对沥青质析出的影响可分为两个阶段:阶段一(稳定区),背散射光信号维持稳定,沥青质不发生沉积;阶段二(沥青质沉积区间),背散射光信号随温度降低逐渐升高,原油稳定性破坏,沥青质发生析出沉积。东河1区块DH-1原油温度低于110 ℃,原油稳定性变差,随着温度继续降低,沥青质逐渐析出。分析认为,高温有利于增加沥青质在原油中的溶解度,当温度降低时,沥青质在原油中的溶解度减小,导致沥青质从原油中逐渐析出并沉积。

2.2 压力对沥青质析出的影响

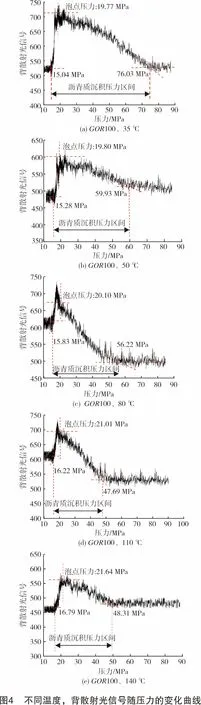

参照东河1区块DH-1油井油藏参数,选取测试气油比为100,测试温度为140 ℃,测试压力为90 MPa配制模拟油,采用高温高压固相沉积规律测试装置执行程序退泵,退泵速率为0.05 mL/min,通过等温降压实验,研究压力对沥青质析出的影响。改变测试温度为110 ℃、80 ℃、50 ℃、35 ℃,重复上述实验。

由图4(a)可知:在90.00~76.03 MPa降压过程中,背散射光信号稳定,沥青质未析出;在76.03~15.04 MPa降压过程中,背散射光信号逐渐增强并在泡点压力附近达到最大值,然后逐渐下降;当压力降低至15.04 MPa之后,背散射光信号维持稳定。分析认为,压力76.03 MPa为沥青质的初始析出压力,在该压力下沥青质逐渐析出,背散射光信号随着沥青质的不断析出而不断增强,并在泡点压力附近达到最大析出量[21-23],泡点压力之后背散射光信号减弱,这是由于析出的沥青质开始大量聚集和沉积导致,当压力降至15.04 MPa时,沥青质不再析出,为沥青质下沉积压力。

分析图4(a)~图4(e)不同温度下沥青质析出压力变化规律可得:相同气油比下,温度越高,沥青质沉积压力区间越小,该结论与温度对沥青质析出影响规律一致;压力的改变对沥青质的溶解度具有一定影响。Burke等[19]从溶解度角度分析压力改变对沥青质溶解度的影响,认为泡点压力附近沥青质的溶解度最低,进一步佐证了图4在泡点压力附近背散射光信号最强,沥青质析出量达到最大值。

2.3 沥青质沉积包络线相图

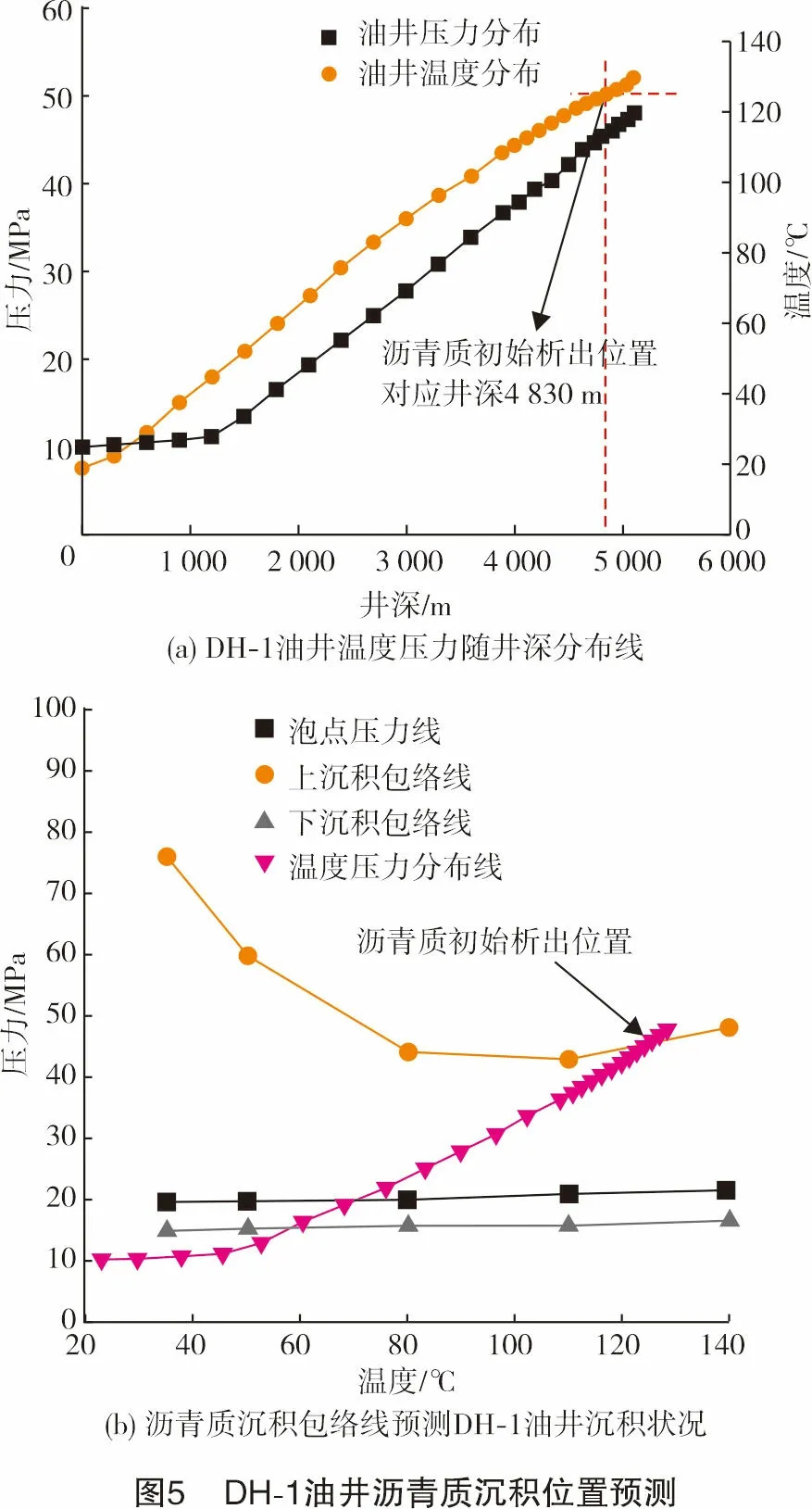

根据DH-1油井在气油比100、不同温度下沥青质析出T-P关系数据,绘制出沥青质沉积包络线,结合DH-1油井井筒温度压力分布数据(见图5(a)),用于DH-1油井沥青质沉积位置预测(见图5(b))。

由图5可知:DH-1井温度压力分布线与上沉积包络线交点为沥青质初始析出位置点,根据井深与井筒温度压力一一对应关系,可得初始析出位置点为4 830 m;沥青质在DH-1井发生沉积的深度范围为4 830~1 730 m;在DH-1井沉积深度范围内,泡点压力对应井深2 140 m,根据第2.2节的分析,泡点压力附近沥青质沉积风险最大,与DH-1油井生产实际遇阻位置1 969 m相近。分析认为,泡点压力对于沥青质沉积位置预测具有重要意义,可为沥青质堵塞油井位置初步预测作参考,油井实际堵塞位置还需参照油井开采速率,原油流动过程会携带沥青质发生运移,进而改变沥青质沉积位置。

2.4 气油比对沥青质析出的影响

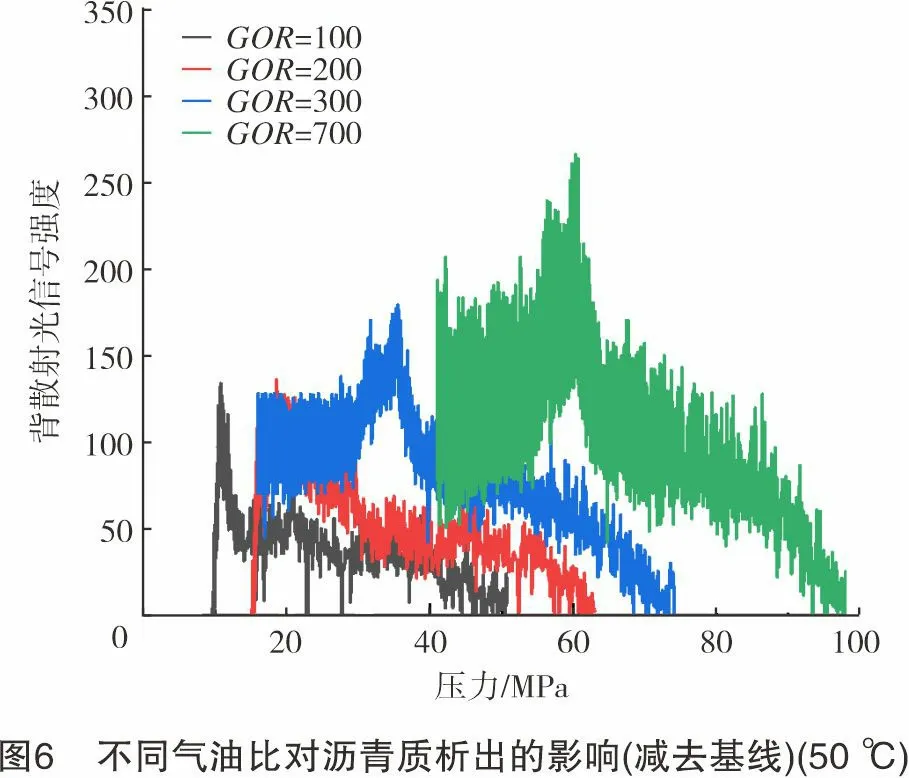

选取测试温度为50 ℃,测试压力为90 MPa,依次改变气油比为100、200、300、700配制不同注气量的模拟油,采用高温高压固相沉积规律测试装置开展等温降压实验,分析气油比对沥青质析出的影响。

由图6不同气油比(溶解气油比)下背散射光信号随压力变化的关系曲线可知,气油比越大,沥青质的初始析出压力越大,同时沥青质析出压力区间也越大。分析认为,高气油比相较于低气油比,更容易导致原油稳定性破坏,引起沥青质的析出与沉积,同时会增加沥青质的析出压力区间,沥青质析出压力区间增加在另一侧面会扩大沥青质沉积包络线范围(上沉积包络线与下沉积包络线区间增大),使得沥青质沉积位置向地层深度更深的地方下移,甚至出现地层堵塞的问题。

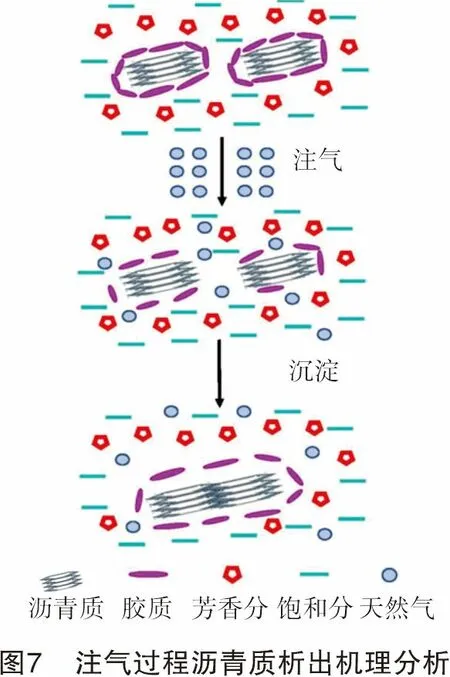

高气油比更易导致原油稳定性被破坏,进而引起沥青质的析出与沉积的机理研究,典型的沥青质-胶质胶束模型很好地解释了这一现象[24],注天然气原油沥青质析出过程见图7。首先,随着天然气的注入与溶解,增加了原油中饱和分含量,而饱和分会促进胶质的溶解,根据原油胶体理论,胶质是包裹在沥青质外层防止沥青质析出沉积的有利条件,高气油比引发胶质在原油中溶解量增加,导致原油不稳定性增加,沥青质在原油中析出并沉淀。而后,随着原油开采过程压力逐渐降低,溶解在原油中的天然气组分从原油中不断析出与溶解,表现为天然气对原油轻组分进行多次抽提作用,抽提过程中,天然气组分将原油组分的轻组分不断带出,使得原油重组分含量增加(见图6)。高气油比加剧沥青质组分之间碰撞聚集现象的发生,沥青质容易从原油中析出并沉淀。

东河1区块某油井自2014年起注入天然气开展注气开发试验,周围采油井注气受效显著,故而采取了增大注气量的措施,该举措导致原油稳定性破坏程度加大,注气试验井组遇阻事故时有发生,影响油井正常生产。因此,在原油注气开采的过程中,应当合理地控制气油比,既要保障原油产量的平稳增加,也应考虑增大注气所引发的沥青质沉积对储层及井筒造成的损害问题。

3 结论

(1) 温度对沥青质的影响存在两种状态,温度升高有利于增加沥青质在原油中的溶解度,促进原油的稳定性;当温度降低时,沥青质在原油中的溶解度降低,表现为原油稳定性破坏,沥青质逐渐析出并沉积。

(2) 等温降压过程中,压力降低沥青质逐渐析出,并在泡点压力附近达到最大析出量;相同气油比下,温度越高沥青质沉积压力区间越小,沥青质沉积过程表现为沥青质的析出、絮凝、聚集、沉积。

(3) 对DH-1井沥青质堵塞位置进行预测并结合实际堵塞位置对比分析表明,泡点压力对应油井深度与实际堵塞位置相近,即沥青质在油井泡点压力位置发生沉积风险最大,泡点压力可用于油井堵塞的初步预测。

(4) 溶解气油比越大,沥青质初始析出压力越大,发生沥青质沉积的压力区间越大,即溶解气油比越大,沥青质沉积风险越大,同时沉积位置也向油井深处下移。因此,在油井实际注气生产过程中,采取合理注气比,对于防治沥青质在储层及近井地带的沉积具有重要意义。