群孔瓦斯抽采钻孔有效抽采半径的模拟与优化

2022-04-20陈鼎文

陈鼎文,卢 平,余 陶

(安徽建筑大学 土木工程学院,安徽 合肥 230601)

0 引言

煤矿开采时不可避免地会产生主要成分为瓦斯的煤层气。瓦斯属于清洁能源,其完全燃烧所产生的热值相当可观,并且对空气污染较小。为了保证煤矿安全生产,研究煤矿瓦斯抽采必不可少[1]。进行煤矿瓦斯抽采利用,可以实现煤炭在低瓦斯状态下开采,能有效避免瓦斯事故发生,是保障煤矿安全生产的根本措施和关键环节[2-3]。

潘二煤矿A组煤首采面11223工作面进行煤层瓦斯抽采时,煤层面积大,钻孔网格布置施工量较大。为此,利用COMSOL Multiphysics软件研究煤层消突钻孔的有效抽采半径,优化钻孔布置,减少钻孔施工量,以提高施工效率,促进矿区高效安全生产,对矿区的可持续发展具有重要的现实意义。

1 有效抽采半径模型理论

煤层钻孔有效抽采半径模型描述了瓦斯在钻孔周围的运移规律。建立模型方程,需要忽略一些复杂的地质条件,作出以下几条假设:①瓦斯吸附符合Langmuir方程;②煤层中的瓦斯流动符合达西定律;③将瓦斯视为理想气体,抽采过程中瓦斯渗流是等温过程;④瓦斯抽采中形成的流场为径向流场;⑤不考虑水对瓦斯抽采造成的影响;⑥抽采过程中煤层的渗透率与孔隙率为定值,且煤层周围为封闭环境[4]。

根据《煤矿安全规程》《防治煤与瓦斯突出规定》等[5],采用煤层瓦斯压力法进行考察确定抽采钻孔的有效影响半径。压力法是通过设计施工压力观测孔,待观测孔压力稳定后,在距压力观测孔的不同距离施工抽采钻孔,在规定的时间内连续观测压力孔的读数,在规定时间内测量钻孔抽采瓦斯的有效抽采半径[6]。

2 模型建立及模拟

2.1 数学方程

钻孔抽采瓦斯过程中瓦斯流动规律主要由以下几个方程决定[7]。

1)瓦斯运移符合质量守恒定律[8]:

(1)

式(1)中,m为瓦斯含量(kg);ρg为瓦斯密度(kg/m3);qg为瓦斯达西渗流速度(m/s);t为时间(s);QP为源汇项(kg/(m2·s))。

2)瓦斯应满足理想气体状态方程:

(2)

式(2)中,Mg为瓦斯气体分子量(kg/kmol);p为瓦斯压力(Pa);R为理想气体常数(kJ/(kmol·K));T为绝对温度(K)。

3)煤体内瓦斯流动符合达西定律:

(3)

式(3)中,qg为达西流速(m/s);kg为煤层渗透率(m2);μg为瓦斯动力粘度(Pa·s);g为重力加速度(m/s2);z为动力粘度系数。

4)瓦斯吸附满足Langmuir方程:

(4)

式(4)中,φ为孔隙率;p0为大气压力(Pa);a为Langmuir常数(m3/kg);b为Langmuir常数(Pa-1);ρs为煤层密度(kg/m3)。

5)钻孔周围瓦斯流动方程:

(5)

(6)

式(5)~(6)中,P为煤层瓦斯压力(MPa);t为煤层瓦斯流动时间(s);r为径向流场半径(m);P0为原始煤层瓦斯压力(MPa);λ为煤层透气性系数(m2/Pa2·s);a,b,c为单位换算系数;n为煤层瓦斯动力粘度。

2.2 模型简介

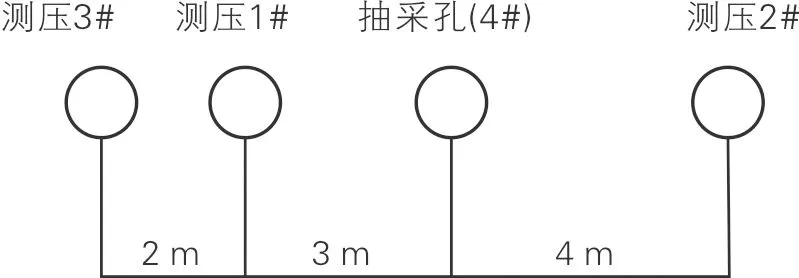

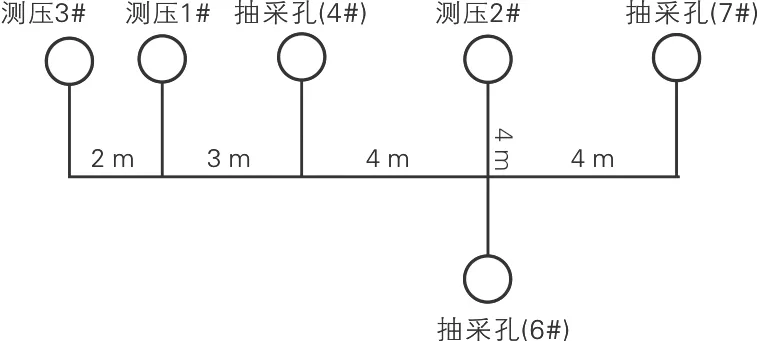

单孔及群孔抽采半径模型如图1~2所示。建立单孔及群孔条件下瓦斯抽采模型时,选取直径为94 mm的钻孔进行模拟。单孔条件下,选取抽采孔4#为钻孔,在距离抽采孔3,4,5 m处分别设置测压孔1#,2#,3#。群孔瓦斯抽采时,抽采瓦斯区域内瓦斯流动流场属于有限流场,此时测定抽采半径。

图1 单孔抽采半径模型

图2 群孔抽采半径模型

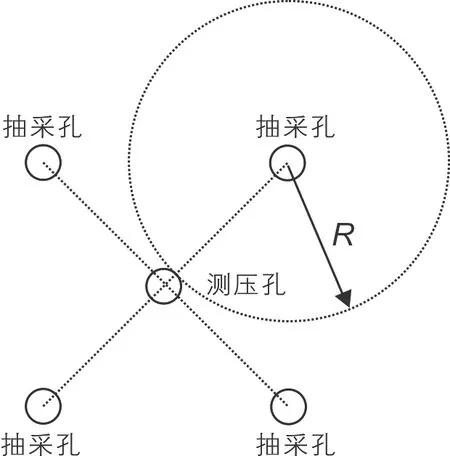

多孔抽采有效半径测定的钻孔布置如图3所示。该方法能更准确地测定出网格式穿层钻孔布孔条件下抽采钻孔的有效抽采半径。在群孔模型建立中,具体措施为强化测压孔2#周围抽采,距离其4 m处增加2个抽采孔6#和7#。模拟的抽采时间为90 d,时间步长定为1 d。COMSOL Multiphysics 软件模拟所用主要参数见表1。

图3 多孔抽采有效半径测定的钻孔布置

表1 模拟所用主要参数

2.3 模拟结果与分析

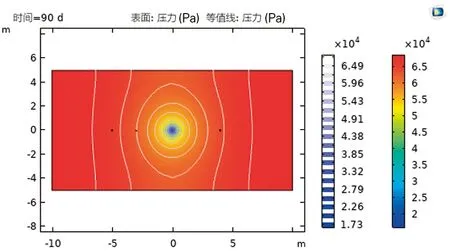

在单孔、群孔抽采半径模拟中,距离抽采孔3,4,5 m处分别设置测压孔,模拟抽采90 d后的单孔和群孔抽采瓦斯压力图如图4所示。在模拟测试中,在距离抽采孔3,4,5 m处设置探针,可以得到抽采过程中各测压孔的压力随时间的变化曲线。单孔与多孔条件下4 m处压力变化曲线如图5所示。

由图4和图5可以看出:①单孔抽采模拟时,抽采90 d后,距离钻孔位置3 m处的测压孔瓦斯压力降低比4,5 m处明显,可以得出单孔条件下瓦斯有效抽采半径为3 m左右;②多孔抽采模型模拟抽采90 d后,距离抽采孔3,4 m处的测压孔处压力变化明显,相比于单孔抽采模型4 m处降压效果更好,多孔条件下瓦斯抽采半径可达到4 m左右;③对比可以发现,由单孔抽采变为多孔抽采后,抽采半径增大,并且抽采效果更好,可以更快地实现煤层突出钻孔降压;④随着模拟时间增加,钻孔有效抽采半径增加,且增长幅度会慢慢降低,最后趋向于一个稳定值。

(a) 单孔

图5 单孔与多孔条件下4 m处压力变化曲线

3 现场试验

3.1 工程概况及煤层情况

潘二煤矿A组煤首采面11223工作面瓦斯治理措施选择的是“一面四巷”区域性治理。11223工作面穿层钻孔消突地点选取在高、底抽巷,钻孔从高抽巷向下施工,穿层钻孔经过1煤、3煤。钻孔消突主要工作范围处于工作面上顺槽以及工作面中上部,钻孔布置按照5 m×7 m方形网格布置;底抽巷道向上钻孔消除工作面下槽和中下部突出,下槽钻孔按5 m×7 m方形网格排列,工作面消突按8 m×10 m网格排列。穿层消突钻孔在高抽巷具体布置为:高抽巷西二段布置108组,东一段瓦斯异常区域布置79组,钻孔有效工作区域可以覆盖挖掘工作面45 m左右。在底抽巷具体布置为:底抽巷西二段布置108组,东一段煤层结构与其他区域不同,同样也布置79组,钻孔有效工作区域可以覆盖工作面135 m左右。

煤层钻孔有效抽采半径考察的试验地点应达到以下条件:①煤层走势平稳,无特殊地质构造;②附近30 m内无具体开采活动,不受开采工作影响;③无特殊瓦斯抽采治理措施。综合以上要求以及现场施工情况,考察试验在潘二煤矿西二11223底抽巷14号钻场内进行[9]。

3.2 钻孔布置及考察

考察钻孔布置如图6所示,从底板巷内施工穿层钻孔,在西二和东一布置2组考察钻孔,在2#,3#,4#钻孔测压,1#钻孔抽采瓦斯,其中1#抽采孔与2#,3#,4#测压孔之间的距离分别取3 m,4 m和5 m。

图6 考察钻孔布置

在预定的抽采时间内,记录1#钻孔的抽采瓦斯流量变化情况,同时观察记录各测压孔压力的下降情况,考察瓦斯压力是否降到容许值0.74 MPa以下,符合该指标的抽采孔与测压孔的间距即为瓦斯抽采半径。

3.2.1单孔条件下抽采半径考察

A组煤工作面较长,选取西二段布置抽采半径考察钻孔,考察孔布置图如图1所示。2019年2月19日施工测压孔1#,2#,3#,24 h后将3个测压孔进行封孔且用压力表测压,压力无较大波动后抽采孔4#开始施工,3月11日4#抽采孔合茬。 单孔条件下测压孔压力变化如图7所示。由图7可知,抽采1个月后,西二1#由0.8 MPa降至0.1 MPa,其他均未有明显变化,仅能说明此时西二抽采半径为3 m。由此可见,单孔抽采条件下,影响范围有限。

图7 单孔条件下测压孔压力变化

3.2.2群孔条件下抽采半径考察

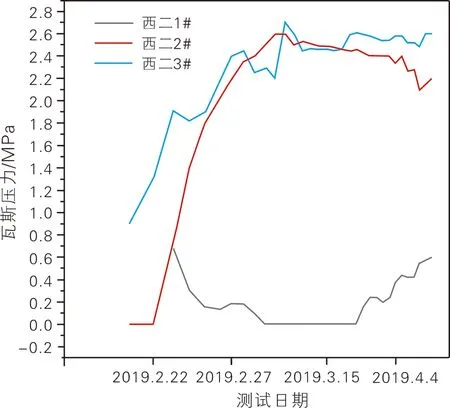

根据前面模型建立过程,可以在测压孔2#周围增加抽采钻孔(如图2所示),加强测压孔2#周围抽采条件,群孔条件下测压孔压力变化如图8所示。

图8 群孔条件下测压孔压力变化

由图8可知,在4#,6#,7#抽采孔的共同抽采作用下,距抽采孔4 m的2#测压孔压力28 d内由2.0 MPa降至0.58 MPa,低于0.74 MPa,说明单孔抽采变为群孔抽采后,有效抽采半径可以达到4 m。

3.2.3现场对比试验

将现场试验结果与COMSOL Multiphysics软件数值模拟分析结果进行对比[10]。单孔及群孔测压孔压力变化对比如图9所示。

(a) 单孔3 m处

由图9可以看出,单孔3 m处测压孔至抽采孔合茬期间压力变化与软件模拟变化曲线相似,群孔4 m处压力变化趋势与软件模拟接近,证明运用COMSOL Multiphysics 软件进行仿真模拟可行。

4 结论

运用数值分析模拟软件COMSOL Multiphysics,以潘二煤矿A组煤首采面11223工作面为研究背景,对钻孔瓦斯抽采半径进行模拟得出,按照单孔布置抽采瓦斯有效抽采半径为3 m,群孔布置抽采瓦斯有效抽采半径为4 m左右。依据抽采半径进行钻孔优化布置,在此基础上进行增透化抽采,可提高抽采效果,缩短抽采时间。