CRTSⅢ型无砟轨道逐轨枕复测及大数据运用研究

2022-04-20陈伟

陈 伟

(中铁十九局集团第五工程有限公司 辽宁大连 116000)

1 引言

随着我国高速铁路的快速发展,对列车运行速度和稳定性提出了更高的要求,近些年新开通的高铁对轨道的平顺性要求越来越高。但是受人工、施工工艺能等多方面影响,铺轨后的轨道线形与理论轨道线形有很大差别,需要进行长轨精调,使用大量的非标准扣件替换标准扣件,从而导致长轨精调非标准扣件材料费大幅增加。本文通过对新建郑州至周口至阜阳高速铁路河南段ZFZQ-3标91 km的无砟轨道施工为研究对象,采用逐轨枕复测技术,收集大量的复测数据进行研究分析,随时掌握施工质量,及时采取措施消除质量隐患,为无砟轨道的精调提供依据[1-3]。

2 工程概况

郑阜高铁ZFZQ-3标位于河南省周口市境内,标段内CRTSⅢ型板式无砟轨道单线全长91.274 km,其中桥梁段无砟轨道85.524 km、路基段无砟轨道5.75 km。最小曲线半径8 000 m,最大超高140 mm。设计轨道板共计16 824块,其中桥梁地段铺板15 778 块,路基段铺板1 046 块[4-7]。

3 逐轨枕复测实施方法

3.1 逐轨枕复测原理

标架法逐轨枕复测的无砟轨道检测方法,实际上是板式精调的拓展运用,其原理与轨道板精调相似,可分为几个步骤:

(1)标架棱镜中心通过精密机械加工,模拟钢轨中心。

(2)测量标架上棱镜坐标,根据线路参数,计算棱镜中心的准确里程,并根据里程计算钢轨中心理论坐标。

(3)根据坐标差解算钢轨中心偏差值。

3.2 复测工装精度要求

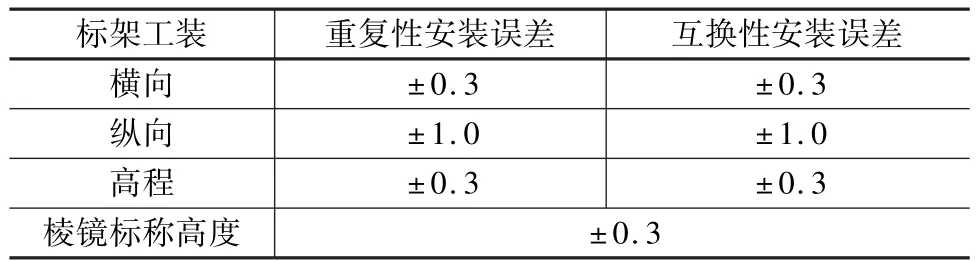

使用小钳口定位的CRTSⅢ型板式精调工装进行逐轨枕复测,棱镜中心至承轨台面的高度为210 mm,使棱镜中心与钢轨中心重合。复测工装的制造精度要求如表1所示[8-11]。

表1 复测工装制造精度要求 mm

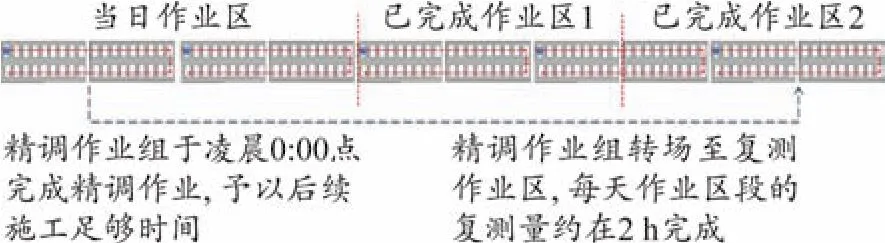

3.3 标架法逐轨枕复测测量方式

标架法逐轨枕复测采用高精度全站仪+工装进行,逐枕测量左右轨座支点的坐标时,标架可按四种走行方式进行,分别如图1~图3所示。

图1 标架在单一轨道板内的U型测法

图2 标架在测站内的Z型测法

图3 两个标架在测站内的平行测法

3.4 标架法逐轨枕复测的点号命名规则

轨道板及轨座支点的命名规则为:CPⅢ点号+轨道板顺序号+轨座编号。左线轨道板用线路左侧CPⅢ点号,右线轨道板用线路右侧CPⅢ点号,轨道板顺序号为2位(由小里程向大里程递增,01~99)。

3.5 轨道板复测技术要求

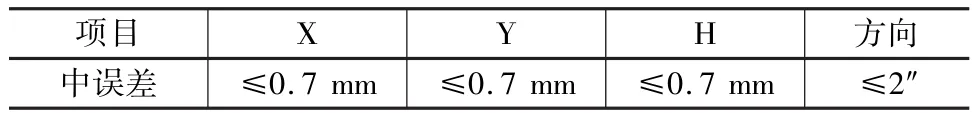

(1)设站时,测站应架设在线路中线附近,且仪器高度不宜超过1 m,设站精度需满足表2要求。

表2 自由设站点精度要求

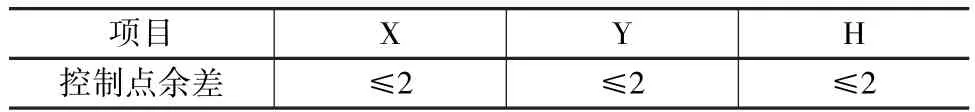

自由设站完成后,CPⅢ控制点的坐标不符值限差应满足表3要求。当CPⅢ点坐标(X,Y,H)不符值大于表3规定时,该CPⅢ点不应参与平差计算。每站参与平差的CPⅢ点数不少于6个。

表3 CPⅢ点坐标不符值限差要求 mm

(2)每一测站复测长度应不超过50 m,全站仪架设高度不宜超过1 m。复测过程中需要换站时,应保持上一测站最后标架的位置不变,换站后测量同一标架的三维坐标差值应≤2 mm,且应重复测量上一站的一块轨道板。

3.6 工序化管理

为确保无砟轨道施工质量,避免出现长轨铺设后出现揭板情况,在施工工序中增加“逐轨枕复测”工序,以便随时掌握施工质量及可能引发质量问题的风险,制定如图4所示的施工流程。

图4 轨枕复测工序流程

“逐轨枕复测”经郑阜高铁试验,其基本效率为60 m/h,对于每个作业面日进度达60~120 m。每日完成精调后,在不需要增加人力的情况下,只需调整设备,在1~2 h即可完成前一作业日的复测,并未明显增加测量工作量。

4 逐轨枕复测的作用

逐轨枕复测数据经专业分析后,可对施工后轨道板的变形情况及轨道板在自密实混凝土作用下的上浮、侧滑、板间搭接偏差进行全面分析,以掌握各施工环节对无砟轨道平顺性的影响,及时反馈给施工现场,调整工艺、工法,确保不出现连续性施工问题。另外,可根据复测数据对轨枕间距进行检查,对大梁缝区段进行控制,确保轨道板二次布板满足设计要求。

此外,经逐轨枕复测,可对施工异常的轨道板进行识别,根据前后段落的平顺性分析,确定轨道板几何位置病害与是否需要揭板处理,大大降低了长轨铺设后的揭板风险。

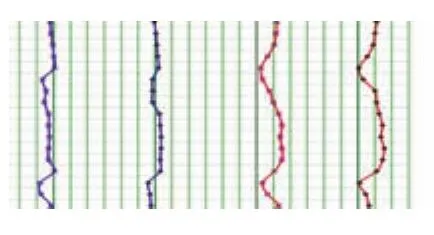

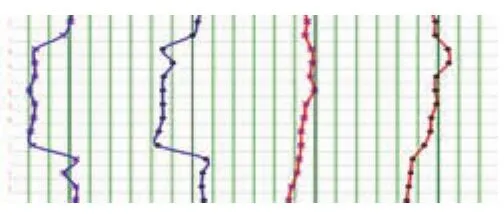

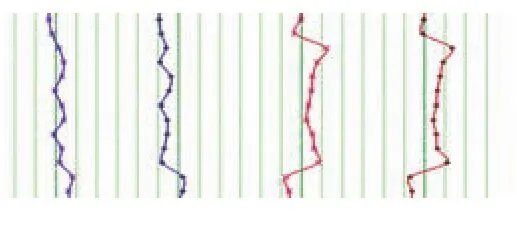

逐轨枕复测数据应用效果如图5~图8所示。

图5 轨道板变形波形

图6 轨道板侧滑波形

图7 轨道板上浮波形

图8 搭接偏差波形

5 长轨预精调的作用

当采集了足够多的、准确的逐轨枕复测数据之后,是否可以对这些数据进行大数据应用,除分析总结施工过程中的问题外,是否可以通过这些数据的应用,来获取未来的扣件需求量,在长轨铺设前对长轨进行预精调。为此,对管段内逐轨枕采集的大量数据进行系统研究和分析,认为长轨预精调可以起到如下作用:

(1)避免误判,造成不必要的返工

由于前期施工遗留问题,如轨道板单角上浮造成的单根轨枕偏高,在长轨铺设后会形成小区段的轨道缺陷,部分缺陷会因调整量问题导致返工。单根轨枕偏高导致其相邻轨枕出现明显的空吊情况,使用其测量数据进行轨道精调,不仅预算的扣件级别和数量不准确,更有可能因该轨枕调低范围超过扣件级别,导致返工处理。长轨铺设后的混凝土施工,由于道床强度与行车需求的冲突将导致不可预估的后果。

(2)利于长轨铺设顺利进行

由于轨道板侧滑引起的横向偏差,会形成一些突变的特征点,将导致在辅轨时长轨无法正常“落槽”,形成长轨应力集中点。这些应力集中点附近,正常的扣件(绝缘轨距块)无法安装,也导致了轨道数据采集不真实,如强行安装扣件,则可能导致扣件损伤或钢轨出现硬弯。

上述情况下,因扣件密贴度不一致,扣件模拟调整极为不准确,增加扣件成本及精调遍数。

(3)减少空吊,提升扣件受力均匀度

受轨道板变形影响,无砟道床可能出现高低起伏。长轨铺设后,不仅扣件受力不均匀,易形成空吊,更易形成短波的连续多波不平顺,造成行车舒适度降低,严重的可能成为晃车点。

上述情况下,特征点的影响将导致扣件模拟调整不准确,增加扣件成本及精调遍数。更为严重的是,这些特征点引起的轻微空吊不易在施工和检查中发现,使动检出现一、二级分的概率大幅大增加。

6 大数据运用效果

基于逐轨枕复测进行的长轨预精调试验,通过长轨预精调模拟计算所需的扣件数量,与长轨第一遍精调使用的扣件量进行对比,可以验证大数据运用的效果。将长轨预精调扣件所需扣件数量与长轨第一遍精调使用的扣件数量进行对比,结果见表4。

表4 预精调与长轨精调扣件数量对比

根据表4统计,若预精调数量小于长轨精调数量,则预精调数量为后期仍需采购数量,预精调数量即为节约数量;若预精调数量大于长轨精调数量,则为多采购数量,可视为浪费数量。根据此计算原则,如果采用复测数据的大数据运用进行长轨预精调,可以节约扣件采购费用508万元,后期仅需采购88万元扣件;浪费的扣件为52万元,综合节约456万元,按管段91 km单线线路计算,平均每公里节约5.01万元。

但从上述数据统计来看,长轨预精调预测的扣件数量,与长轨第一遍精调的扣件数量吻合度仍有一些差值,且主要表现为大调整量的数量不足,小精调量的数量较多,经分析其主要原因为:预精调是基于CPⅢ建网的复测成果,而长轨第一遍精调则是基于CPⅢ复测的测量成果,为此将CPⅢ复测成果转换到线路方向后,CPⅢ复测成果变形较为明显,其中主要表现为:

(1)横向规律性变化,初步分析为CPⅡ加密点未全部安置于双固定端,加之桥梁在横向上受温度影响,在横向出现左右侧变化不一致状况。

(2)高程在特殊结构(如连续梁)受温度影响,出现较大变化。

根据类似方法应用情况来看,效果更好,根据分析,主要是长轨精调时考虑了CPⅢ复测成果的变化,未使用传统的长轨精调方法进行数据处理[13-14]。

7 方法总结

(1)无砟轨道施工精度控制是一个系统控制过程,对于CRTSⅢ型板式无砟轨道而言,包括:测量仪器、精调工装、轨道板变形、工装扣压系统稳定性等,不能简单地把无砟轨道施工精度控制简化为测量控制,它需要多工种、多工序的全面配合,方可达到预期效果。

(2)加强无砟轨道施工精度的全面检查,是发现各工序、各工种配合问题的关键,全面推进逐轨枕复测,有助于施工质量的全面控制和全面检查,并及时发现施工控制过程出现的问题。

(3)逐轨枕复测精度决定了无砟轨道线形的优劣,应注意复测精度的控制,并注意选择合适的标架进行复测,否则将影响预精调效果。

长轨精调时应充分考虑CPⅢ复测成果变化对线形的影响。

8 结束语

在郑阜高速铁路ZFZQ-3标CRTSⅢ型板式无砟轨道施工中,采用逐轨枕复测技术,运用大数据进行分析反馈,有效控制了长轨铺设后的返工,且施工期间的工艺改进保证了施工期间的原线形,不仅降低了非标扣件材料的使用量,更有效地保证了长轨精调的效果。据联调联试结果,该标段长轨精调效果良好,取得了扣件费用花费最少、动态TQI最小(每公里平均1.5)的优异成绩,可为类似工程提供参考。