炼油厂汽油加氢装置中的管式混合器泄漏问题研究

2022-04-20王浩

王浩

摘 要:鉴于某炼油厂汽油加氢装置在生产过程中,管式混合器发生的几次器壁泄漏情况,对容器内介质的流动状态采用Fluent软件模拟分析其器壁受力情况,同时对汽油加氢装置静态混合器腐蚀因素进行综合分析,从而减少因混合器泄漏而带來的非计划停工。

关键词:混合器;腐蚀;结构;Fluent

中图分类号:TE624 文献标志码:A 文章编号:1003-5168(2022)5-0045-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2022.05.010

Study on Leakage of Tubular Mixer in Gasoline Hydrogenation unit of Refinery

WANG Hao

(Sinopec Jinling Branch,Nanjing 210033,China)

Abstract: This study introduces the leakage of the generator wall of the tubular mixer several times in the production process of the gasoline hydrogenation unit of a refinery. The flow state of the medium in the container is simulated and analyzed by FLUENT software. At the same time, the corrosion factors of the static mixer of the gasoline hydrogenation unit are comprehensively analyzed, so as to reduce the unplanned shutdown caused by the leakage of the mixer.

Keywords: mixer; corrosion; structure; Fluent

0 概述

某炼油厂汽油加氢装置设计处理能力为20×104 t/a,以常一线140~200 ℃馏分油为原料,生产满足扬巴的200#溶剂油产品。自1988年投产以来,至今经历了6次改造,目前处理能力为45×104 t/a,加工常减压顶汽油,产品去重整罐区。

1 管式混合器原理及流程分布

装置管式混合器位于高换出口进高压空冷之间,为高压空冷注水,防止铵盐结晶堵塞,管式混合器主要用于液液两相混合,而液液两相混合的实质是液液分散。研究表明:管式混合器中液液分散过程存在分布混合和分散混合两种行为,且两者共同作用实现液液分散。一方面,分散相破碎形成液滴同时液滴间也发生聚并,最终液滴破裂和聚并在某一平均液滴直径下形成动态平衡,此过程视为分散混合;另一方面,分散相形成的液滴将逐渐均匀分布在连续相中,最终实现均匀分布,此过程为分布混合。两种混合行为贯穿整个过程,且均沿着管式混合器长度发展。

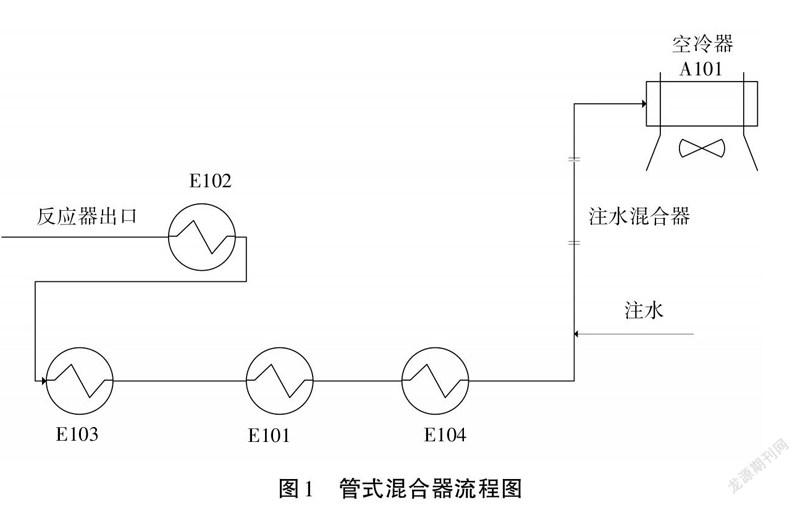

管式混合器流程如图1所示。

2 运行中出现的问题

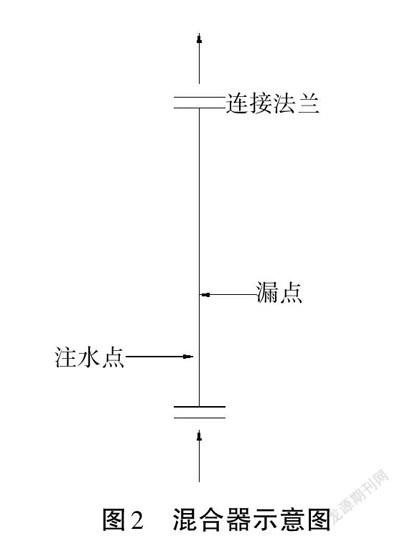

在生产过程中,管式混合器(见图2和图3)自2011年至2015年器壁泄漏3次,造成非计划停工3次。2011年管式混合器器壁穿孔,装置紧急停工,扒掉保温围绕漏点进行测厚检查,管线规格为Ф219×12/20#,发现漏点周边并无减薄情况,紧急对漏点进行包套处理,装置开工。2012年2月管式混合器在原包套位置下侧100 mm处器壁穿孔,紧急停工对混合器器壁进行测厚检测厚度,无异常,为了安全起见,混合器整体包套处理。2014年1月混合器再次发生器壁穿孔泄漏,装置停工包套处理,于2015年装置检修期间更换新管式混合器,再无器壁穿孔泄漏事故发生。

3 原因分析

管式混合器发生器壁泄漏,从三方面进行分析,混合器采用的是Φ219×13/20#/GB8163流体碳钢管,内部是20#碳钢螺旋结构。介质为汽油、氢气、水,操作温度为140 ℃,操作压力为3.6 MPa,最大压降为0.03 MPa,如表1所示。内部混合结构为相互交叉的横条组装而成,横条与管壳的轴线呈45°,内部单元与管壳采用焊接的方式连接,内部单元的两端无限位结构。

3.1 器壁腐蚀成分分析

混合器的工艺介质中含S和N的化合物,经加氢反应后转变成H2S和NH3,之后二者在低温下生成NH4HS,同时存在微量HCl,在温度低于200 ℃时,Cl2与NH3接触将产生NH4Cl,在缺少液态水的情况下,NH4HS、NH4Cl会直接由气相冷凝变成固态晶体,能迅速堵塞空冷器管束。为防止铵盐结晶堵塞和腐蚀冷却器,在空冷器的进口管线中注水,使铵盐溶于水中。由于铵盐水溶液的存在,介质的流速受到很大制约,流速太大会发生冲蚀,流速太小又易堵塞,并形成垢下腐蚀。装置受公司生产调整,频繁提降量,混合器中工艺介质流速发生变化,混合器碳钢管内表面会生成垢下铵盐,迅速形成局部腐蚀。而注水混合器的使用环境,完全满足产生铵盐的条件[1]。

3.2 混合器内部结构单元的强度校核

采用混合器内部结构单元与器壁焊接的结构,当内部单元受到介质冲刷时,混合器整体都会受到介质的冲击应力,在内部单元脱焊后,内部单元也会受冲击应力影响撞击器壁,加剧器壁腐蚀泄漏的速度。在2011年、2014年器壁发生泄漏时,检测单位对漏点周围采用美国泛美26MG超声波测厚仪进行测厚检查(见表2和表3),发现漏点周围器壁并无严重减薄的情况存在,2011年最薄为8.2 mm,2014年最薄为9.4 mm。

混合器用Fluent流体力学软件进行模拟分析,根据内部单元的力学分布情况,可以看出内单元受到的屈服力分布变化不大,最大屈服力发生在叶轮边缘,最大值为333.2 MPa,小于材料的屈服强度,如图4所示,满足强度要求。

3.3 混合器结构进行分析

将混合器进行解体,发现漏点在器壁与内部结构单元焊点处,同时内单元叶轮边缘与器壁的焊点脱焊(注水点处内单元焊点),且器壁被内单元叶轮边缘打磨出一道沟槽。

混合器器壁泄漏的主要原因如下。

①近些年装置经过扩能改造及原料性质不断变化,原料中硫、氮含量大幅度增加(见图5),远远超出当初设计标准。硫、氮形成铵盐,生成的NH4HS、NH4Cl对结构单元、器壁、单元与器壁焊点造成腐蚀。

②流体对混合器内部单元、内部单元与器壁焊点的冲刷应力加剧了器壁的腐蚀泄漏的速度,而靠近注水点处两种液体混合处,形成液体应力旋涡,内单元边缘在靠近注水点处的焊点所受应力最大,随着介质流动,介质由层流改成湍流,同时静压强逐步降低,内单元与器壁下部焊点所受应力逐级降低,所以最接近注水点处焊点最容易脱焊。

③混合器的内单元与器壁连接的这种焊接方式,在内部结构与器壁脱焊后,内单元叶轮边缘频繁碰撞、摩擦器壁,从图5中可以看出,导致器壁泄漏的主要原因是混合器的结构不合理,内单元与器壁碰撞、摩擦。

4 解决措施

针对装置出现的管式混合器频繁腐蚀泄漏停车事故,对泄漏原因进行分析,并提出整改建议。2015年装置停工检修期间,为保证装置长周期安全运行,采取以下措施。

①更换了管式混合器,管束材质升级为304不锈钢,提高材料抗介质冲刷应力的屈服强度,提高器壁的耐磨性能与抗铵盐腐蚀性能,同时检测介质的氯离子含量,以防止氯离子对不锈钢材料造成的应力腐蚀开裂。

②对注水混合器内部结构单元进行了改造。管式混合器采用SWX型内部结构单元,由相互交叉的横条组装而成,横条与管壳的轴线呈45 ℃,这样能使流体在内部做X字形流动,各自分散,彼此结合,两侧采用与内部结构单元分开的限位结构,对内部混合单元起到固定的作用,内部单元与器壁胀接,而不采用焊接,避免了焊点脱焊后,因内单元对器壁造成的摩擦、碰撞而引起的泄漏,如图7所示。

③根據装置生产负荷,调整装置注水量,将注水量从1~2 t/h提高到3 t/h,在2015年装置检修期间更新流量大的高速注水泵,完全可以满足工艺生产注水要求。

④装置在生产过程中严格控制原料以及重整氢气中氯离子含量,装置生产系统采用的氢气是重整低压氢气,重整氢气会携带少量氯离子[2],在生产过程中要每天对新氢进行采样分析,控制重整氢气中氯离子的含量。

5 结语

目前装置管式混合器使用2年,在装置频繁提降量的过程中,混合器内部无内构件与器壁碰撞、摩擦声音,同时混合器器壁进行定点测厚,数据在12.7 mm以上,无问题。

参考文献:

[1] 张柏林,王立兰,钱刚.加氢精制装置常见腐蚀问题分析[J].化工科技,2010,18(4):35-37.

[2] 黄晓文,黄蔼民,谢涛.柴油加氢装置高压换热器管束铵盐结晶原因分析及对策[J].炼油技术与工程,2007,37(4):17-19.