TC4钛合金圆弧形槽切削加工刀具仿真及设计

2022-04-19葛传志杨林嵩朱留宪

葛传志,杨林嵩,朱留宪

1四川工程职业技术学院;2四川省高温合金切削工艺技术实验室;3西南交通大学

1 引言

钛合金因强度高、耐蚀性和耐热性好等特点被广泛用于各个领域。但是钛合金属于难加工材料,具有导热系数小、弹性模量小等特点[1],加工过程中刀具磨损严重。

加工的钛合金刀具一般有高速钢刀具、硬质合金钢刀具和超硬刀具,价格依次递增。国内外很多学者对钛合金切削及其加工刀具进行了深入研究,Lockheed公司最早于20世纪50年代尝试以不同速度(6~220m/min)对Ti6A14V进行铣削试验[2]。Kitagawa T.等[3]经过大量研究发现,使用K10硬质合金铣刀超高速切削Ti6Al6V2Sn钛合金时,切削速度可达630m/min。P.D.Hartung等[4]应用WC-Co基硬质合金和PCD刀具切削钛合金时,刀具中的碳元素会与Ti6A14V钛合金切屑瘤在接触界面处发生化学反应并生成TiC,当化学反应扩散速度被阻隔后将有效减缓切削刀具的磨损。陈五一等[5]采用YG8、YT14类硬质合金对钛合金进行刀具磨损实验,发现YT类刀具更容易发生粘结磨损。周超等[6]认为可以采用高温性能好的高速钢作为铰刀和拉刀的刀具材料。目前,国内鲜有将高速钢作为钛合金铣削刀具的研究报道。

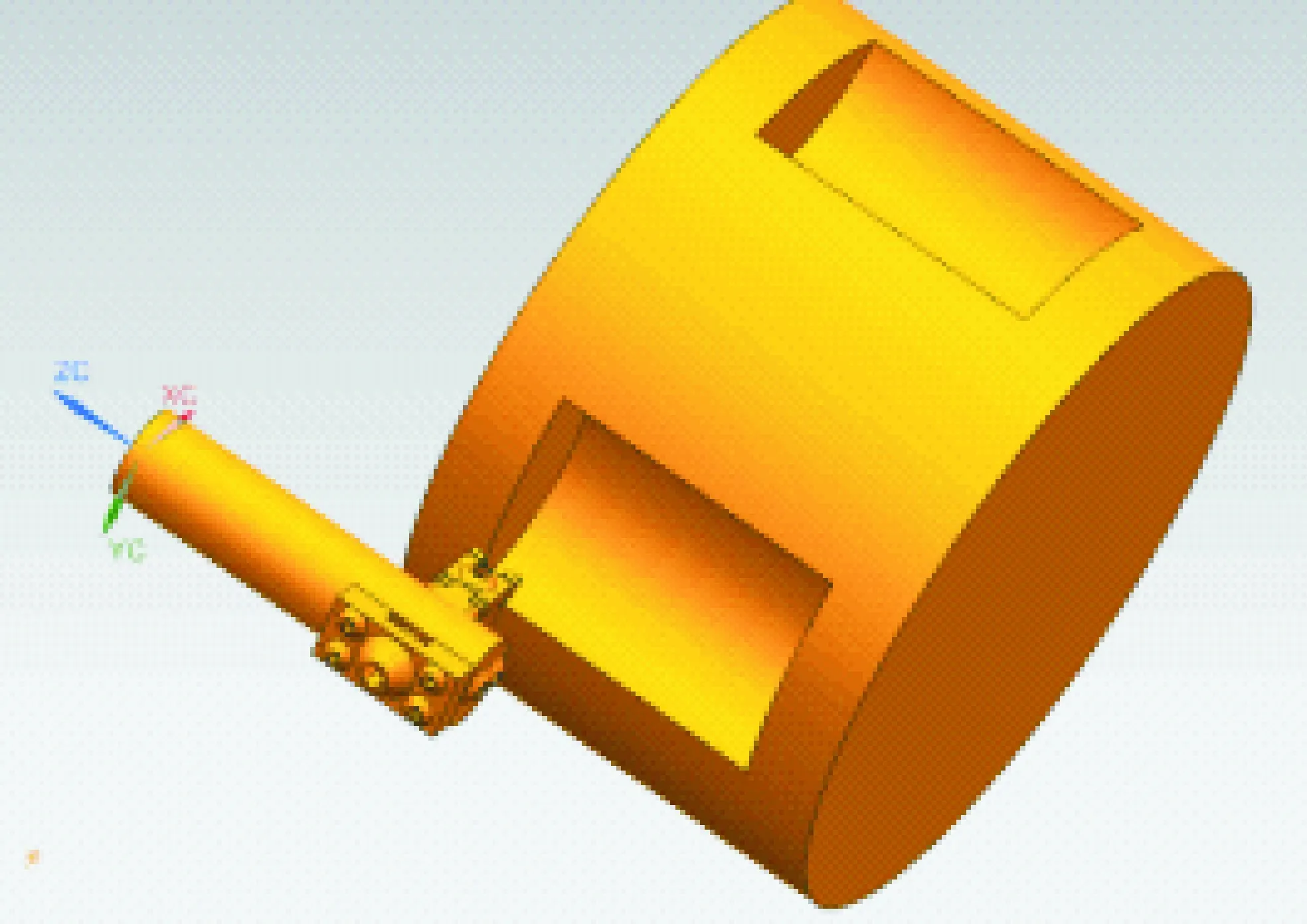

如图1所示,深海钻铤回路块材料为钛合金,该圆柱形回路块侧面需要铣削4个圆弧形槽。由于钛合金导热性差,加工时热量会集中于切削点,因此要求刀具材料具备耐高温特性,一般采用涂层刀具和超硬刀具,但价格较贵[7-10]。

图1 铣削圆弧形槽的UG模型

本文设计了一种加工此类钛合金圆弧形槽的专用刀具,以W18Cr4V高速钢作为刀具材料,严格控制刀具几何参数,刀杆装有径向微调螺钉,可以微调切削圆柱弧面径向半径。刀具有4个刃口,每侧有两刃,双刀刃同时加工,使工件表面粗糙度可达Ra0.8μm。采用圆弧形刃口,刀具几何参数也有助于清根,垂直度误差不超过0.02mm,加工工件效果可等同于涂层刀具和超硬刀具,成本却大幅度降低。

2 刀具形状及参数设计

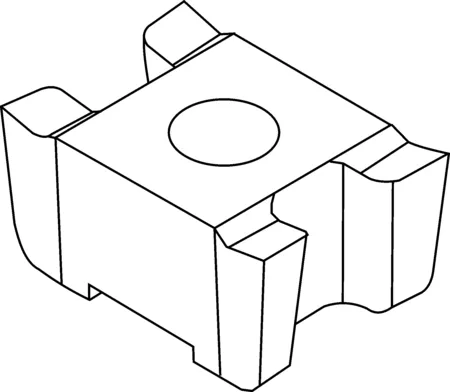

表1为TC4钛合金的化学成分。对于钛合金工件凹槽成型加工,当主偏角过小时,虽然刀头刀尖处强度高,加工表面粗糙度较好,但切削时的径向力大,轴向力小;当主偏角过大时,则轴向力大,径向力较小。在加工时,主偏角过大会增加刀头长度,从而增加轴向切削进给时的阻力,而主偏角过小会在刀尖处与工件之间形成点接触,增加径向切削进给时的阻力[11-14]。

表1 TC4钛合金的化学成分 (%)

这里仅对刀片主切削刃刀头主偏角进行合理的设置,使主切削刃和副切削刃具有很好的结构强度,在镗铣加工钛合金工件圆柱形凹槽时能够提供较好的径向和轴向切削力,在保证表面加工精度的同时可实现对凹槽的镗铣清根处理。

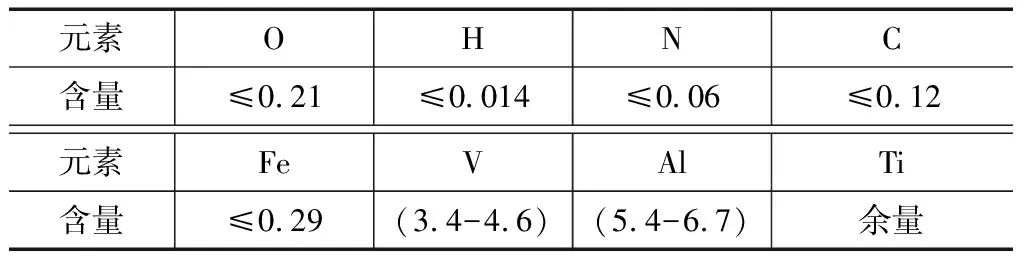

图2 正等侧

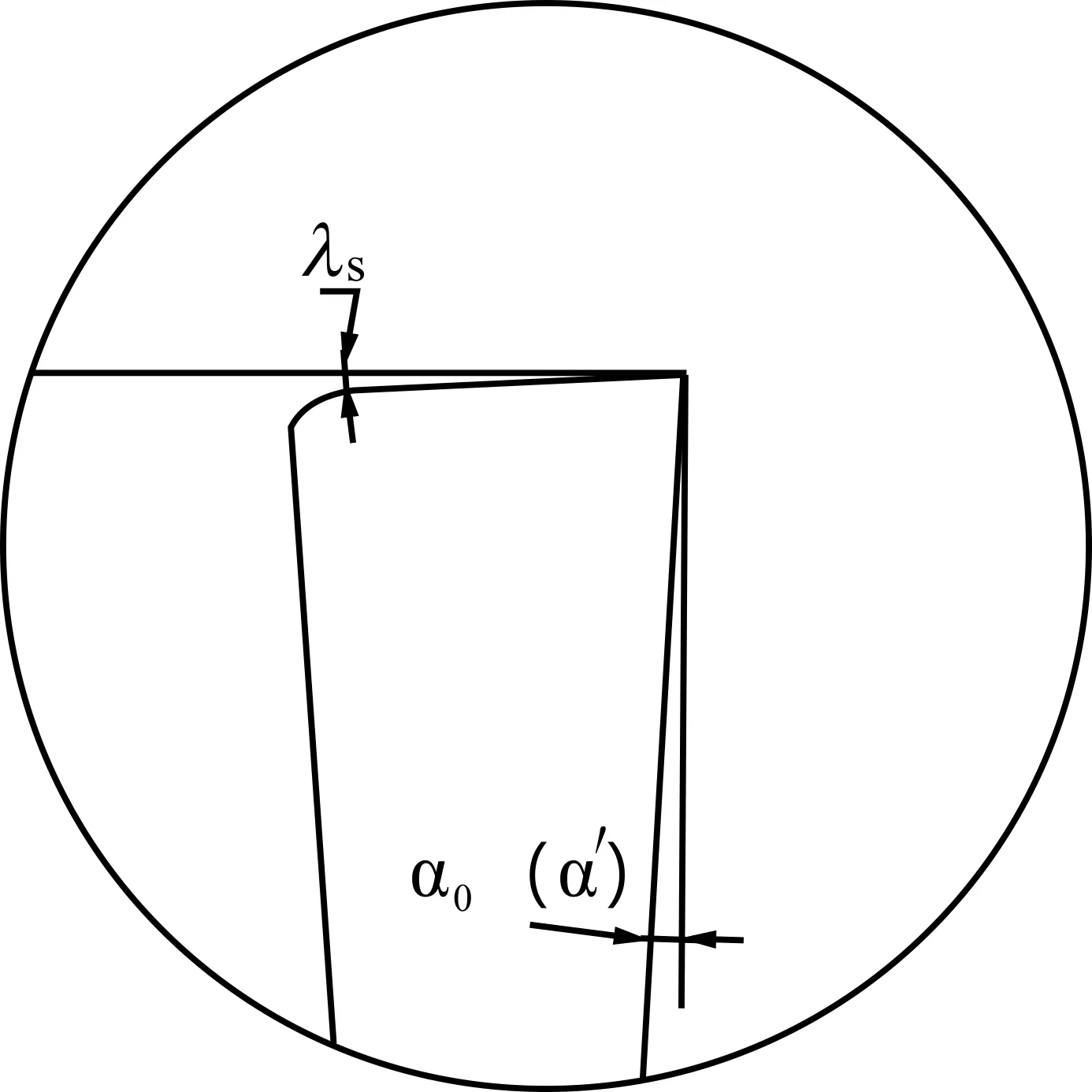

图2为16mm×15mm×8mm刀片,刀头宽度为2~5mm,两刀头间距为2~5mm。刀片采用W18CR4V高速钢,抗弯强度为2.7~3.8GPa,冲击韧度为0.23~0.30mJ/m2,在常温和高温下具有较高的强度和硬度,适用于加工高强度耐热钢、高温合金和钛合金工件,刀具主要几何参数分别见图3和图4,刀具主要几何参数和切削参数见表2。

该刀片可镗铣直径10~300mm的圆柱形凹槽,并能实现凹槽的一次清根处理,加工表面粗糙度可达0.8μm。

图3 刀片刃倾角和主后角

图4 刀片主偏角和副偏角

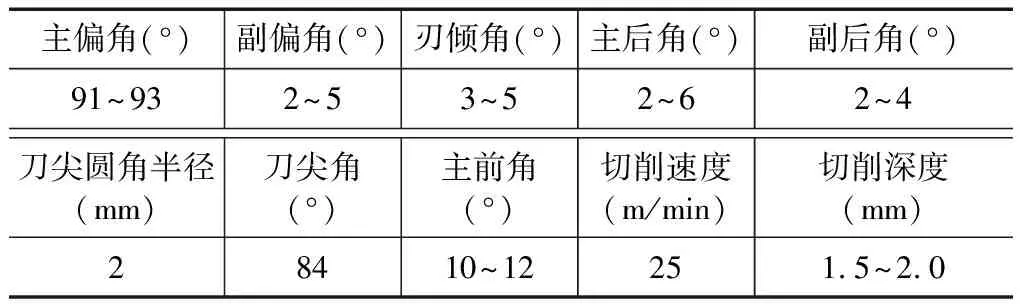

表2 刀具主要几何参数和切削参数

3 基于SPH算法原理的仿真计算

3.1 SPH算法原理

SPH算法是无网格法,不使用单元,而是使用固定质量的可动点,其基本思想是用连续体相互作用的质点描述物质点的各种物理量(如质量、速度以及加速度等),通过求解质点动力微分方程,求得系统的力学行为。SPH算法允许存在于材料界面,在模拟大变形、大应变、断裂和破碎等方面有较大优势,因此本文采用SPH算法模拟金属切削过程。

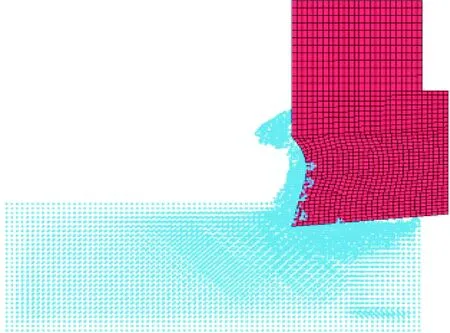

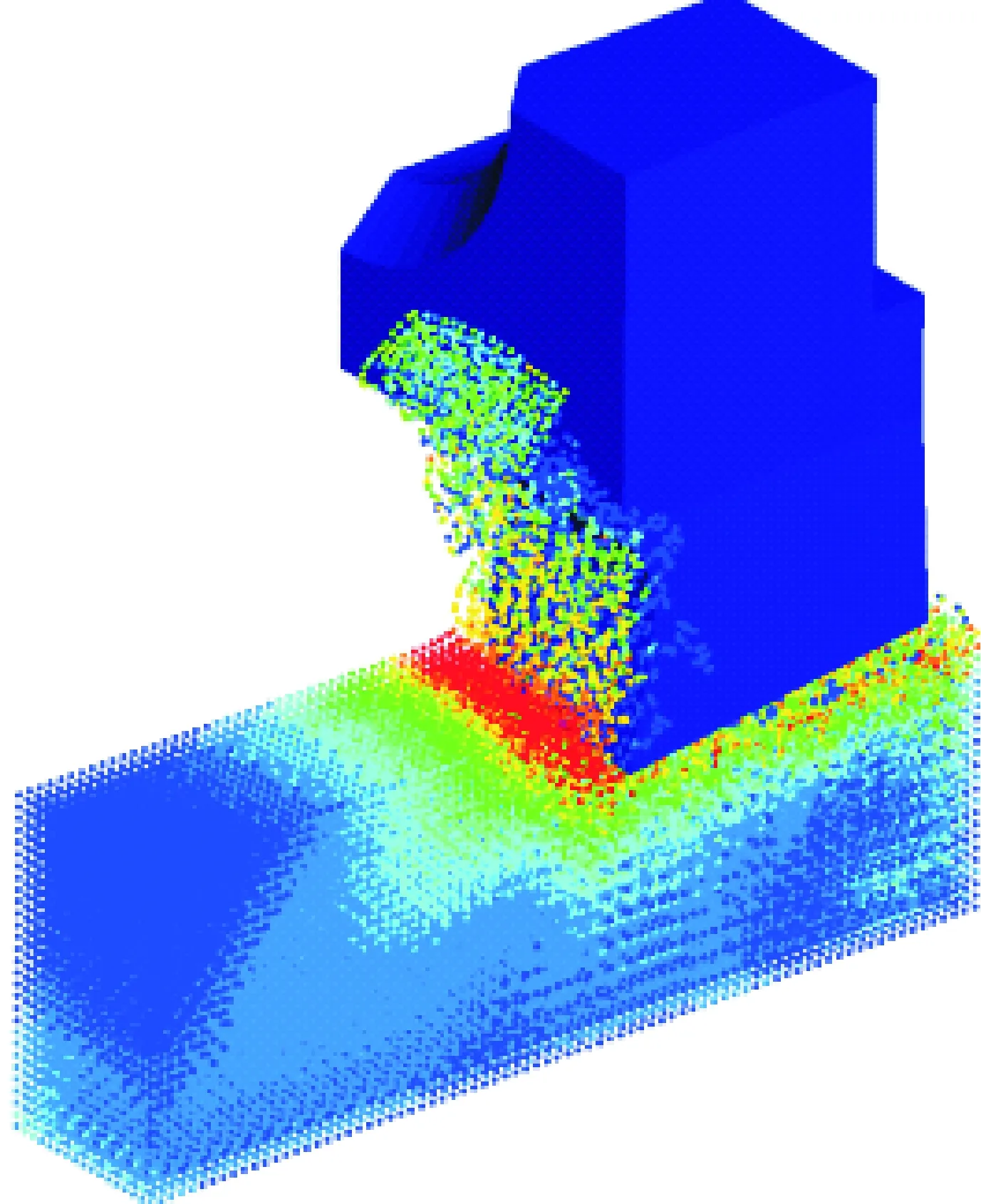

将UG建立的装配体三维模型以中间格式(.igs、.step以及.x_t等)导入HYPERMESH中进行单元离散,网格单元尺寸为0.6mm,单元数30881,建立切削刀具有限元模型。使用LS-PREPOST建立工件SPH模型,SPH粒子间距为0.1mm,SPH单元数为39400,刀具切削加工深海钻铤零件过程的有限元模型见图5。

3.2 材料模型

刀具材质为W18Cr4V高速钢,因相对于金属工件变形较小,刀具采用刚体材料,不考虑刀具磨损及变形,其密度为7.85kg/m3,弹性模量为210GPa,泊松比为0.33。在金属切削过程中,工件发生高度非线性塑性破坏,选取Johnson-Cook本构模型作为工件的材料模型,该模型是Von Mises塑性模型中的一种特殊形式,适用于解决金属材料应变率变化范围大、塑性硬化和热软化等问题,可以反映切削过程中材料的流动应力。Johnson-Cook材料模型为

(1)

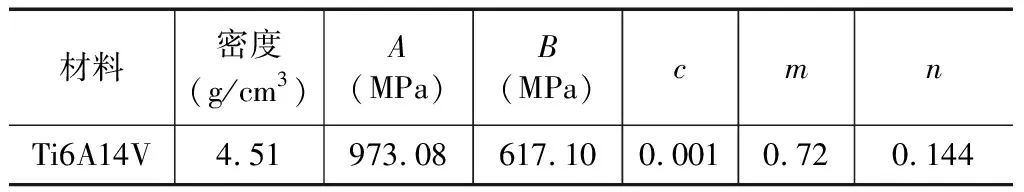

具体材料参数见表3。

表3 Ti6A14V钛合金的本构模型

3.3 边界条件

刀具沿坐标系X轴负方向移动,切削速度为0.5m/s,约束刀具Y,Z轴方向的平动自由度以及绕X,Y,Z轴的转动自由度,对工件底部施加SPC约束,约束工件X,Y,Z三个方向的平动和转动自由度。仿真计算模型添加点面侵蚀接触(eroding-nodes-to-surface),工件为从面,刀具为主面。静摩擦系数为0.15,动摩擦系数为0.1。

3.4 仿真结果分析

求解完成后,采用LS-PREPOST软件进行结果分析。由图6和图7可看出,随着刀具向前切削,工件在刀尖处产生较大塑性应变,随后塑性应变沿着刀具和切削的接触面不断扩散,最终形成切屑。由图8所示的切削力随时间变化曲线可以看出,在金属切削过程中,切削力逐渐增大,最大值为1130N,随着切削过程的进行,切削力在某一值附近上下波动,最终达到稳定状态,与实际切削状态吻合。

图6 切削状态

图7 加工钛合金工件时的应力及加工三维模型

图8 切削力随切削时间的曲线

图9 加工工件

4 切削结果分析

采用HASSVMC1000S三轴铣床,两种刀片材料均为TiAlN涂层硬质合金,刀盘型号为FMAX-080-A27-ON08-06C,为方便加工,本文设计了相同参数结构的单刃口刀具,采用C6132A高速铣床,切削参数对刀之后,进给量设定为200mm/min,主轴转速为300~400r/min,切削速度为20~30m/min,径向背吃刀量为1.5mm,加工结果如图9所示。被加工工件表面精度为Ra0.8μm,达到高精高效加工标准。因此,专门用于钛合金圆弧形槽铣削加工的高速钢刀具可达到预期效果,仿真结果与切削实例吻合程度较高,该刀片槽型有利于降低刀具轴向切削力,改善加工过程中机床和工件振动问题。

5 结语

采用有限元切削仿真技术实现了高效可视化建模以及虚拟实验,基于有限元仿真计算结果分析指导刀具设计,并进行实验验证,这种设计方法缩短了研发周期,节约了生产成本,提高了生产效率。

有限元切削仿真和实际切削实验结果表明,利用有限元切削仿真可以模拟不同方案下刀具的切削力以及切屑的形成方式,对于可转位铣削刀具和可转位铣削刀片槽型的设计具有一定参考价值。