水淬槽机械密封寿命分析与延长措施

2022-04-19秦仙马续创

秦仙 马续创

(1.宝钢股份梅钢公司冷轧厂,江苏 南京 210039;2.中国重型机械研究院股份公司,陕西 西安 710018)

连退机组是集清洗、退火、冷却、平整、检查重卷五大工艺于一体的高产量连续生产线。水淬槽位于退火工艺的出口处,由不锈钢喷箱和自沉浸槽组成的槽子、不锈钢主动槽辊、机械密封、入口喷淋台和出口喷淋台等组成,用于快速冷却带钢。其中,机械密封可保证水淬槽的水位,保证退火炉的出口压力。如果机械密封失效,导致水淬槽内液面过低或无液面,则退火炉的炉压过小,气流不会正常流向炉子入口,影响退火炉正常工作,可能会导致炉内氮气直接流向水淬槽,导致人员窒息事故[1]。因此,水淬槽机械密封的正常工作尤为重要。而国产水淬槽机械密封仅使用半年后泄漏超标。

由JB/T 4127.1—2013[2]可知,水淬槽的进口机械密封寿命已经达到机械密封的上限水平,国产备件尚未达到JB/T 4172.1—2013标准的最低要求。为此,本文将针对水淬槽机械密封的工作环境、结构、工作原理和存在的问题,根据磨损影响因素对机械密封寿命进行分析,提出提高机械密封寿命的方法和建议。

1 水淬槽机械密封

1.1 工作环境

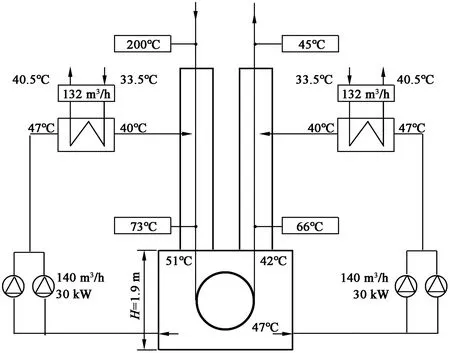

如图1所示,水淬槽底部布置水池,水池内安装水淬辊;上部有两个槽体,是冷却带钢的通道。200℃的带钢从左侧进入水淬槽,经过40℃入口冷水喷淋冷却至73℃,再经过底部47℃水池冷却至66℃,最后经过40℃的出口冷水喷淋冷却至45℃。

图1 水淬槽工作环境示意图Figure 1 Operation environment of water quenching tank

机械密封位于水池水下大约1 m处,机械密封介质的绝对压力为大气压与1 m水深处水压力之和。两者压力差等于1 m水造成的压力,是水向外泄露的动力源。假设其为Δp,则

Δp=ρgh≈0.01 MPa

式中,ρ为水的密度,ρ=1000 kg/m3;g为重力加速度,g=9.8 m/s2;h为水深,h=1 m。

1.2 结构组成

水淬槽机械密封采用第三代机械密封,即集装式机械密封[3-5]。集装式密封是利用集装箱将普通机械密封、轴套和密封压盖预先组合成一个整体,方便安装与使用。其机构和工作原理如图2所示。

1—动环底座 2—弹簧底座密封圈 3—弹簧底座 4—动环5—静环 6—静环密封圈 7—端盖 8—定位环 9—紧定螺钉10—螺栓 11—弹簧 12—动环底座密封圈 13—定位片图2 集装式机械密封结构图Figure 2 Configuration of container type mechanical seal

水淬槽的操作侧和传动侧各安装一个集装式机械密封,安装时首先整体装配于水淬槽端部轴孔,然后均匀拧紧螺栓,再均匀拧紧紧定螺钉,最后拆除定位片,机械密封就可以以预先设置好的弹簧比压进行工作。

1.3 工作原理

集装式机械密封与普通机械密封的工作原理相同。工作时,由脱盐水压力和弹簧弹力引起的闭合力使动环与静环端面互相贴合,并在两端面间极小的间隙中维持一层极薄的液膜。由于这层极薄的液膜具有流体动压力与静压力,因此,它一方面对端面起润滑作用,使之具有较长的使用寿命,另一方面起着平衡压力的作用,从而获得良好的密封性能[6]。摩擦副表面磨损后,还能在弹簧的推动下实现补偿[7]。

1.4 存在问题

集装式机械密封是冷态下预先调整好弹簧比压的。在水淬辊上安装机械密封的过程也是在室温下进行的。正常生产后,水淬辊子长期被高温带材包覆,实测温度为80℃±1℃。辊子由于受热产生一定量的热膨胀量ΔL为:

ΔL=L×αt×ΔT=2.6 mm

式中,L为辊子固定端到操作侧机械密封的长度,L=2625 mm;αt为水淬辊(材质1Cr18Ni9Ti)的线膨胀系数,αt=16.6×10-6mm/℃[8];ΔT为辊子的温升,ΔT=60℃。

在辊子的热膨胀驱使下,固定在辊子上操作侧的动环底座移动2.6 mm,导致机械密封内部的弹簧施加在动环上的力增加,动环和静环表面的微凸体接触压力增加,磨损加剧,寿命降低。

2 机械密封寿命影响因素分析

水淬槽机械密封属于接触式机械密封。对接触式机械密封,除液膜承受密封端面的压力,密封端面的微凸体也分担一部分端面压力。例如相对膜厚λ=2~3 mm的混合摩擦状态的机械密封,其微凸体接触面积占端面面积的2%~0.1%。因此,仍然难以避免磨损,磨损是影响机械密封寿命的重要因素。相关的理论有以下四种。

(1)接触压力、摩擦系数、滑动速度和温度的任何程度的增高以及断续工况都会降低使用寿命[9]。

(2)根据粘附磨损理论金属材料的摩擦副的公式[10-11]:

(1)

式中,V为较软的材料由于磨损所减少的体积;Z为磨损系数;PG为作用在摩擦副密封面上的压紧力;W为磨过的行程;H为硬度。

从公式(1)可以看出较软材料的磨损体积与密封面的压紧力成正比,与磨损行程成正比,与材料硬度成反比。该理论与E迈尔[9]对接触压力、滑动速度与寿命关系的描述是一致的。同时,也指出磨损量随材料硬度的增加而减小。

(3)前苏联格鲁别也夫研究了密封环热裂的原因主要是环内切向应力导致环表面出现径向裂纹,指出实际热强度准数不应超过材料许用的热强度准数,并推导出不发生热裂的热强度准数最大值(Pbv)max[12-13]为:

(Pbv)max=2λσb/(faαE)

(2)

式中,Pb为比压;v为线速度;λ为导热率;σb为抗拉强度极限;f为摩擦系数;a为密封环厚度;α为膨胀系数;E为弹性模量。

从公式(2)可以看出,机械密封的热强度准数与材料导热率成正比,与材料抗拉强度成正比,与摩擦系数成反比,与膨胀系数成反比,与弹性模量成反比。

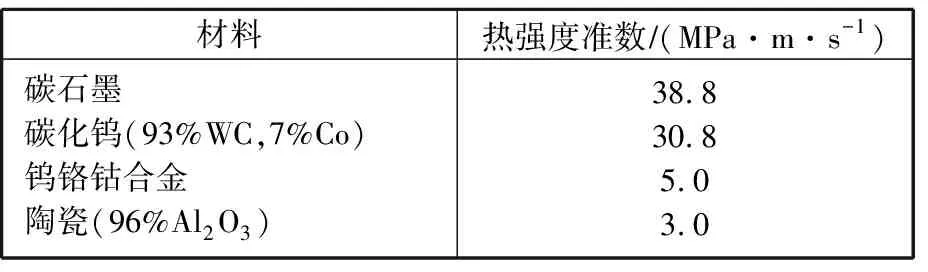

常用材料的热强度准数见表1。

表1 常用材料的热强度准数Table 1 Thermal intensity criterionsof general materials

(4)顾永泉[14]则将湿运转与干运转区分开,提出一种寿命计算的经验方法:

①当Pcv≤[Pcv]时,机械密封处于湿运转状态,按照公式t=Pcv/[Pcv]×15 000 h来估算寿命。

②当Pcv>[Pcv]且Pgv≤[Pgv]时,机械密封处于干运转状态,按照公式t=Pgv/[Pgv]×9 000 h来估算寿命。

③当Pgv>[Pgv]时,机械密封不能正常工作。

式中,Pc为密封面比压;v为线速度;Pg为密封面比载荷;[Pcv]为Pcv的许用值;[Pgv]为Pgv的许用值。

机械密封寿命的主要影响因素有:接触压力、摩擦系数、滑动速度、温度异常升高、启停次数、材料热强度准数。这六个主要影响因素与机械密封寿命大小存在的规律为:

1)接触压力越小,寿命越长;

2)摩擦系数越小,寿命越长;

3)滑动速度越小,寿命越长;

4)温度的异常升高会损害机械密封的寿命;

5)水淬辊的启停次数越少,机械密封寿命越长;

6)材料热强度准数越大,机械密封寿命越长。

3 改进措施分析与实验方案选择

根据以上分析得出机械密封寿命的六个主要影响因素,分析改进措施,并结合实际情况选择实验方案。从上述六个主要影响因素来考虑改进措施。

3.1 改进措施分析

3.1.1 减小接触压力

减小接触压力可以延长机械密封的寿命。具体措施:

(1)根据介质温度,手动调整弹簧比压,抵消热膨胀导致的额外弹簧比压。优点是可行性较高,投资小,缺点是维护人员工作量大。

(2)减小弹簧刚度,从而减小弹簧比压和弹簧比压的变化量。

(3)设计自动控制系统,使PLC可以获得介质温度,并根据介质温度自动调整弹簧比压。

(4)在密封端面上开浅槽,使介质产生动静压效应,抵消部分弹簧比压,减小甚至彻底消除密封端面上微凸体的接触,并利用上游泵送效应将泄漏量甩回高压侧。

3.1.2 减小摩擦系数

采用摩擦系数更小的动静环材料,应与后面的提高热强度准数的措施综合考虑。

3.1.3 减小滑动速度

这一点受机组速度和结构的限制,难以改变。可以尝试在强度与刚度满足的条件下,减小机械密封安装轴段的尺寸,从而使密封端面的相对滑动速度减小。

3.1.4 避免温度升高

水淬槽工艺要求使水温维持在47℃左右,比室温高27℃。这是水淬工艺的要求,无法改变。辊子长期被高温带材包覆,温度在80℃±1℃。也无法改变。故这一措施无法实施。

3.1.5 减少启停次数

应尽量减少非必要的停机次数。这一点受实际现场生产状况限制,难以控制,可行性不高。

3.1.6 提高热强度准数

与前述的减小摩擦系数措施综合考虑,希望能研发出更小摩擦系数、更高热强度准数的配对材料来代替现有的密封端面材料。

3.2 实验方案选择

总结以上措施,发现减小接触压力是可行性相对较高的方向。由于实验条件有限,选取该方向的两个措施作为实验方案。

3.2.1 实验方案一:手动调整弹簧比压

在图2弹簧底座的外周壁刻刻度线,在透盖上设置标尺和顶丝。常温下,标尺指向刻度线的零位。当热膨胀发生时,可以根据标尺所指刻度线读出热膨胀量,调整顶丝,使刻度线重新指向零位,从而维持弹簧比压。

3.2.2 实验方案二:减小端面比压

国产机械密封备件的弹簧比压由12根弹簧提供,弹簧材质为合金276,切变模量76 GPa,丝径∅1 mm,中径∅5.2 mm,有效圈数13圈,压缩量8.8 mm,代入圆柱压缩弹簧压力公式得:

F=NfGd4/(8nD3)=548.8 N

式中,F为总弹簧力,单位N;N为弹簧数量,N=12;f为压缩量,f=8.8 mm;G为切变模量,G=76 GPa;d为丝径,d=1 mm;n为有效圈数,n=13;D为弹簧中径,D=5.2 mm。

动环外径d2=254 mm;动环内径d1=245 mm;密封端面面积S=3527 mm2;平衡系数K=0.65。

介质对端面造成压力为:

F2=ΔpS(1-K)=12.3 N

端面比压为:

Pc=(F1-F2)/S=0.15 MPa

端面比压通常设计范围0.1~0.3 MPa[7],成大先[8]给出外装式机械密封设计范围0.15~0.4 MPa,但李继和[7]提到对于低压介质,端面比压可以扩充到下限0.05 MPa。水淬槽工况介质压力低至0.01 MPa,符合该要求,故设计实验方案二,降低端面比压至0.05 MPa,降低接触压力。

实验方案二的具体内容:将弹簧材料修改为不锈钢316,切变模量G为69 GPa,丝径∅0.8 mm,中径∅5.2 mm,有效圈数13圈,压缩量8.8 mm。代入圆柱压缩弹簧压力公式可知F3=204.1 N。

端面比压Pc=(F3-F2)/S=0.05 MPa

4 实施情况

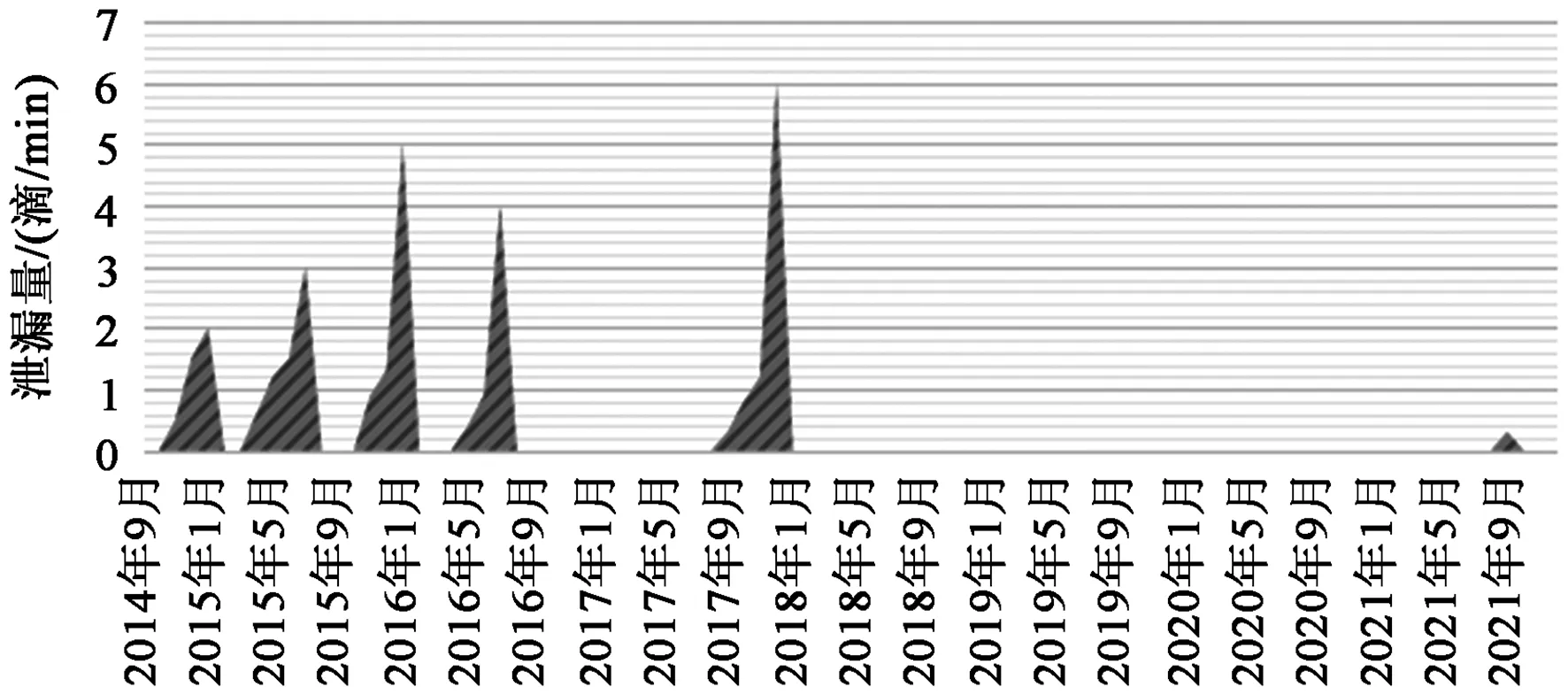

自2009年投产至2021年,操作侧机械密封执行实验方案一后,1.5年泄漏,执行方案二后,至今未泄漏。根据JB/T 4127.1—2013[2]的规定:对于轴径大于∅50 mm的机械密封,泄漏量不超过5 ml/h。通常1 ml按20滴来估算,也就是100滴/h,约1.67滴/min。2014年9月以后的水淬槽操作侧机械密封的泄漏量实际记录情况见图3。

图3 操作侧泄漏量趋势图Figure 3 Leakage tendency of operation side

根据图3可以看出,国产机械密封寿命原为半年,实验方案一将国产机械密封寿命增加至原来3倍,实验方案二将国产机械密封寿命增加至原来8倍。

5 结论

根据上述试验结果,可以得出结论:

(1)手动调整使弹簧比压维持在出厂水平,可以提高机械密封的寿命。

(2)对压力较低的介质,可适当减小弹簧的刚度,降低端面比压,可以提高机械密封的寿命。

建议可以尝试以下三种措施:

(1)增加检测温度的检测元件和驱动弹簧比压变化的机械装置,并配备自动化控制系统,实现自动控制。

(2)在密封端面开浅槽,使介质产生动静压效应,抵消部分热膨胀引起的弹簧比压增加量,甚至彻底消除密封端面上微凸体的接触,并利用上游泵送效应将泄漏量甩回高压侧。

(3)更换热强度准数更高的材料。