锂离子电池正极材料智能生产线总体方案设计

2022-04-18杨代静丁国富

杨代静,丁国富

锂离子电池正极材料智能生产线总体方案设计

杨代静,丁国富

(西南交通大学 机械工程学院 先进设计与制造技术研究所,四川 成都 610031)

结合某企业智能生产线建设的工程实际,在对锂离子电池正极材料现有生产工艺进行分析的基础上,对现有生产工艺过程进行改进,以适应智能生产线建设需求,然后对锂离子电池正极材料的智能生产线进行了总体方案和主要功能模块的规划设计。实际运行结果表明该方案对锂离子电池正极材料生产的自动化和智能化水平有较好地提升,更有效地保证了生产质量,提高了生产效率。

锂离子电池正极材料;智能生产线;生产管控

锂离子电池正极材料包括高镍系材料、三元材料和高电压氧化钴锂材料,属于典型的有色金属高端功能材料。正极材料占锂离子电池成本的40%以上,直接决定了电池的能量密度和使用寿命等性能指标,因此锂离子电池正极材料的性能、品质和成本是制约锂离子电池产业快速发展的瓶颈。锂离子电池是我国新能源产业的重要支柱,为了满足市场快速扩容的需求,实现制造业的战略升级,打破国外的垄断局面,促进动力电池新能源产业的快速发展,需要响应国家智能制造战略,建设全自动化高端锂离子电池材料智能生产线。

大数据分析是当前智能制造的基础和核心技术,梁志宇等[1]对制造业中的大数据分析和应用进行了充分的论述。针对锂电子电池及锂离子电池正极材料的生产制备,国内外展开了广泛研究;王莉等[2]在分析锂电池对正极材料的要求基础上,探讨了制备高性能正极材料的工艺要求及制备工艺;胡国荣[3]从合成工艺、工艺装备、环境保护、生产安全和成本等多方面分析了高镍三元正极材料产业化的难点,为产业化制备提供了参考。当前,不管是离散型还是流程型的制造企业,都非常有必要结合国家的制造业战略,进行智能化、信息化生产线的改造和建设[4-5],目前已有从生产线数字化建模和生产仿真、制造执行系统(Manufacturing Execution System,MES)设计、生产过程管控等[6-9]多方面进行深入的研究。此外文献[10-12]也为本文的锂离子电池正极材料智能生产线方案设计提供了必要的参考。

本文在对某企业的工程实际需求进行详细分析之后,结合国家智能制造发展战略,进行了锂离子电池正极材料智能生产线的方案设计,确保正极材料的制备质量,提高生产效率。

1 锂离子电池材料的生产工艺分析

锂离子电池正极材料通常是Li、Ni、Co、Mn等金属元素的混合氧化物,其主要加工过程是将锂盐与金属氧化物或氢氧化钠物及添加剂按一定配比混合,混合物在800~1100℃下进行高温固相反应,形成锂与镍钴锰等元素的金属氧化物,将高温烧结出来的坯料经粗粉碎、精细粉碎至指定粒度,然后经过筛、除铁等工序去除物料中的杂质,最后用真空包装机包装入库,得到成品正极材料。

为了满足高端锂离子电池材料对品质稳定性的苛刻要求,同时适应大规模定制化生产的客户需求趋势,在智能生产线建设时需要解决三个问题:①全密闭自动化生产控制问题;②产品杂质控制与生产环境控制问题;③批次内一致性与批次间稳定性问题。

正极材料的生产属于流程型生产,各种正极材料的工艺基本相同,生产流程可分为一次处理和二次处理两个工段,每个工段都包括配混料、焙烧、破碎、过筛除铁和包装等五大工序,每个工序又分为不同的工步。

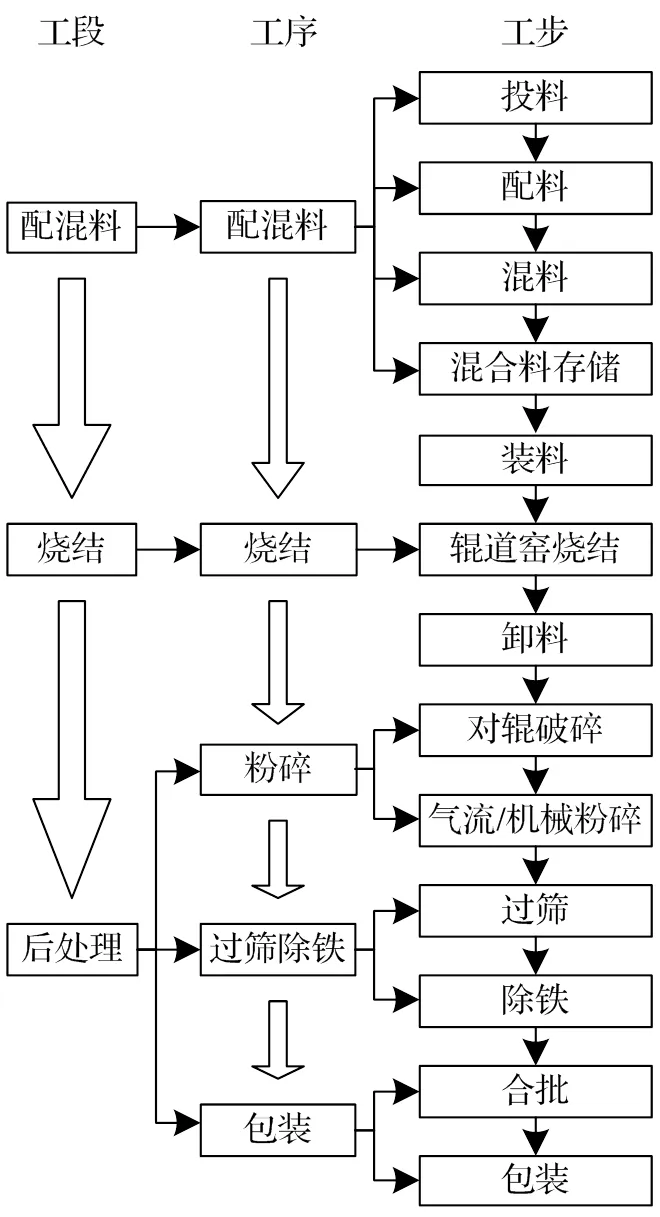

为满足锂离子电池材料的生产要求,同时也适应自动化生产线的建设,需要对原有的生产工艺过程进行改进:一方面将生产工序划分成配混料工段、烧结工段和后处理工段三个工段,每个工段建立独立的控制系统;另一方面将工序细化为详细的13个工步,每个工步制定详细的自动化方案;在每个工步之间和每个工序之间建立完善的粉末材料转移、传递方案;详细工艺流程如图1所示。

图1 改进后的正极材料生产工艺流程

2 锂离子电池正极材料智能生产线总体方案设计

在分析锂离子电池正极材料的现有生产工艺流程及相关工艺难题的基础上,对相关生产工艺进行改进优化后,需要结合自动化、信息化、智能化的相关技术手段,在大数据平台的支撑下,设计锂离子电池正极材料的智能生产线,应集成数字化生产车间、自动化生产线、生产执行系统、生产管控系统及基于企业云的协同管理系统,总体方案如图2所示。

图2 锂电池材料自动化生产线的总体方案图

各主要功能模块描述如下:

(1)生产线数字化建模

在对锂离子正极材料的产能需求进行分析和对生产线的设备产能进行配置设计的基础上,建立包含配料、混合、装钵、焙烧、卸钵、粉碎、过筛、除铁、包装等工序的加工设备模型,以及建立辊道、天车、升降机等物流设备模型,将所有设备模型按照实际生产线布局与配置进行布置,建立如图3所示的基于实际生产线数据的虚拟三维生产线仿真模型。在实际生产车间现场,为了有效利用生产场地和车间生产管理,在每一个生产车间,实现每五条生产线并列布置的布局。

(2)生产过程仿真与优化

在建立锂离子正极材料智能生产线三维实体模型的基础上,利用Tecnomatix Plant Simulation软件建立生产车间的二维仿真模型。图4为车间1、2号生产线配混料工段的二维仿真模型,为模型配置相关工艺参数后,即可准

确模拟生产线实际运作,通过统计分析可获得生产线的各类生产指标。通过仿真可得到五条生产线一天的工作产能及生产率:该车间生产一天的投产量为417袋碳酸锂和417袋前驱体,产能为48+48+48+164+320=628 件;车间的生产率为一天产能/24 h=26.2 件/h。同时可以通过生产过程仿真的统计分析可以得到生产线各设备的利用率,图5为该车间第一条生产线上各关键设备的利用率,分析得到装钵机、卸钵机、包装机,辊道等设备的利用率很低,需要对工艺过程进行改进。

图3 锂电子电池正极材料生产线三维模型

图4 配混料工段二维仿真模型图

图5 生产线设备利用率的仿真分析

(3)智能生产线及过程控制系统(Process Control System,PCS)

为了实现工艺流程的自动化和智能化,一方面,需要在工艺装备上安装相应的传感器,采集生产过程中的实时数据,便于进行过程控制和整个生产线的管控。另一方面,PCS系统作为锂离子电池正极材料智能生产线的关键组成部分,负责控制生产设备的自动化运行控制。从智能制造的角度,PCS系统的主要功能包括感知和控制,一方面PCS系统通过SCADA(Supervisory Control and Data Acquisition)数据采集系统采集生产过程中的设备信息和数据,同时PCS系统根据ERP的生产任务及已经采集的生产设备数据对生产设备进行控制。在锂离子电池正极材料智能生产线中,可以分解为前端配混料PCS系统、中段焙烧PCS系统和后段后处理PCS系统三个组成部分,分别采用独立的PLC系统控制,系统之间通过TCP/IP工业网络进行通讯,相互协作,完成连续不断的生产过程。在PCS系统运行过程中,不仅对相应的生产和物流设备进行控制,同时也为整个的智能制造系统提供丰富的设备信息与信号,通过OPC协议与SCADA数据采集系统进行数据交换,为MES系统对生产的管控提供有力的数据支持。

(4)MES系统

MES系统是PCS系统和ERP系统的桥梁,一方面从ERP系统接收生产任务,同时通过PCS系统向智能设备传达生产控制指令,一方面从智能设备采集生产数据,统一存储在大数据平台中,并向生产管控系统传送数据进行可视化展示、向ERP系统反馈生产进度等,保证生产任务优化执行及生产过程优化管理。

(5)生产管控系统

锂离子电池正极材料生产的流程制造过程中,对车间的数字化、信息化程度和智能化要求比较高,同时各种生产数据、环境数据、重点设备状态数据等与生产质量关系密切。为实现生产过程透明,生产车间可视化、生产数据可管理、生产质量可控制,需要对现场各类实时监控数据进行集中统一管理,并以可视化的手段分层次、有重点地呈现出各类实时数据及其分析结果,并直观提供给不同部门、不同技术层次的人员参考,最终构建生产流程可视化智能管控系统。生产管控系统的主要功能,将

生产流程中实时采集的人、机、物料的动态信息进行融合、分析、处理,实现组态可视化展示、预警和告警等。生产管控系统对智能决策支持系统、ERP系统的各种统计分析数据进行可视化展示,动态地向管理者和生产线反馈分析结果,让相关人员充分掌握生产系统的运行状态,同时也可对所有信息,如质量信息、物流信息等,进行追溯和关联分析,提高生产线的质量管控水平。

(6)企业资源计划(ERP)系统

将ERP系统与智能设备、MES系统、智能管控系统、智能决策系统等进行深度集成,实现企业级的资源、供应链、客户等管理和生产流程的协同及数据的全面贯通。同时采用互联网云服务技术,将生产数据向分布于企业云端的各种分级终端进行个性化业务展示,通过手机APP、电脑、Pad等设备,客户可以动态了解订单进程,管理人员可以随时谁地实时便捷地获取人员、物料、产品不良品率、能耗、绩效等生产经营数据,也可以实时掌控生产线的运行状态,实现基于云端的协同管理。

(7)其他

此外,智能生产线的运行还需要企业云协同平台的支撑,企业云协同平台是整个智能生产线进行大数据分析和智能制造的基础。根据锂离子电池正极材料智能生产的实际需求,构建基于企业服务总线与大数据管理技术融合的大数据集成化管理系统架构,将企业的PCS系统、MES系统、ERP等系统的数据进行集成管理,充分发挥各个子系统的作用,提高企业信息化和智能化管理水平。

3 锂离子电池正极材料生产线的应用

在智能生产线总体方案设计基础上,结合某锂离子电池正极材料生产企业的实际需求,建设了包括高镍系正极材料、三元材料和高电压氧化钴锂材料的三个车间共15条全自动密闭化的智能生产线,从原材料投入、加工到成品包装,实现了全生产过程的自动化、信息化和智能化运行。本研究工作侧重在智能化生产线建设过程中从生产设备智能化改造及工艺流程智能化管控两个方面进行技术改造。

(1)锂离子电池正极材料关键生产设备的智能化改造升级

通过以下措施,使生产线具备全面的感知能力,通过车间设备传感器与工业通信网络,可以将工艺与生产控制所需信息与实时生产数据集成到生产管控系统中进行显示。

①储料设备加装重量传感器,为生产线上所有料仓、合批机等具有物料储存功能的设备配置3套重量传感器;

②所有机械式仪器仪表更换为数字化仪表,如辊道窑机械式电流电压表更换为数字式智能电流电压表、电磁除铁器励磁电流电压表更换为数字式电流电压表、温度传感器增加485通讯接口;

③为高速混合机投料口增加电控锁,通过与MES系统联动增加防误投料功能;

④为不具备通讯能力的PLC增加通讯模块;

⑤梳理生产设备网络地址,编制统一的网络地址表,形成生产设备物联网。

(2)建立信息化生产流程管控体系

为实现车间生产线的实时数据监控与透明化、人性化、可视化、信息化管理,设计了生产流程管控系统,在相关软件开发的基础上,实现了锂离子电池正极材料智能生产线的可视化生产管控。如图6所示,锂离子电池正极材料智能生产线的可视化管控系统首先从生产设备和物流设备采集信息和数据,然后通过网络传递到云端,也就是企业协同云平台,在进行大数据分析及挖掘的基础上,实现车间级和设备级的可视化状态监控。

图6 生产流程可视化管控系统

图7所示界面为生产管理人员通过生产管控软件对生产线窑炉电压/电流数据进行实时准确采集与监控,为实现精益化生产提供了良好的数据支持。

在整个锂离子电池正极材料智能生产线的设计和实施过程中,通过生产制造执行系统与PCS系统中数据采集系统的深度融合,解决了当前生产制造系统对流程型行业适应性差的问题,通过相关流程管控算法的设计,实现了生产过程各工序批次全部由生产制造执行系统自动生成,不需要人为干预,极大地提高了生产线的智能化水平。

图7 某车间1#生产线窑炉实时生产监测数据

4 结语

本文结合某企业锂离子电池正极材料生产企业的实际需求和国家智能制造战略,针对流程型生产模式,设计并建设了锂离子电池正极材料智能生产线。

智能生产线的建设,一方面,提升了产品的质量和生产效率,产品的产量从智能化生产线建设之前的8600 t提高到9500 t,并且还在稳步提高;另一方面,提升了生产企业在锂离子电池正极材料生产线的智能化、信息化和自动化的水平,实现了产线的透明化管控与精益生产管理。

[1]梁志宇,王宏志,李建中,等. 制造业中的大数据分析技术应用研究综述[J]. 机械,2018,45(6):1-13.

[2]王莉,何向明,高剑,等. 锂离子电池正极材料生产技术的发展[J]. 储能科学与技术,2018,7(5):888-896.

[3]胡国荣. 高镍三元正极材料产业化过程中难点问题探讨[J]. 电源技术,2019,43(8):1245-1249.

[4]卢阳光. 面向智能制造的数字孪生工厂构建方法与应用[D]. 大连:大连理工大学,2020.

[5]张祖军,赖思琦. 智能制造生产线MES系统的设计与开发[J]. 制造业自动化,2020,42(8):85-86,116.

[6]刘康俊. 基于三维虚拟仿真的数字化车间建模优化研究[D]. 武汉:华中科技大学,2017.

[7]朱铎先. 传统MES已经过时,智能制造呼唤新理念[J]. 智能制造,2019(6):20-28.

[8]史洁琼. 工业4.0背景下MES研究[J]. 汽车工艺与材料,2018(2):68-72.

[9]柯家伟. 面向订单快速交付的生产过程管控技术研究与系统实现[D]. 北京:北京理工大学,2016.

[10]韩有军,胡跃明,王亚青,等. 锂离子动力电池智能制造系统及应用[J]. 汽车工程学报,2021,11(4):243-250.

[11]张雨琴,王亚青. 基于锂电生产行业的制造执行系统(MES)研究概述[J]. 物流工程与管理,2015,37卷(3):73-77.

[12]黄鑫,李茹. “智能制造”背景下MES系统应用开发的研究——以锂电制造业为例[J]. 高等职业教育—天津职业大学学报,2019,28(8):73-77.

Overall Scheme Design of Intelligent Production Line for Lithium-Ion Battery Cathode Materials

YANG Daijing,DING Guofu

(Institute of Advanced Design and Manufacturing, School of Mechanical Engineering, Southwest Jiaotong University, Chengdu 610031, China)

Combined with the engineering practice of the construction of an intelligent production line for lithium-ion battery cathode materials in an enterprise, first of all, based on the analysis of the existing production process of lithium-ion battery cathode materials, the existing production process is improved to meet the needs of intelligent production line construction. Next, the overall scheme and the planning and design of the main functional modules for the intelligent production line of lithium-ion battery cathode materials are carried out. The intelligent production line has been implemented in the actual production of enterprises. The actual operation results of the production line after the transformation show that the program has improved the automation and intelligence level of the production of lithium-ion battery cathode materials, the production quality is more effectively guaranteed and the production efficiency has been improved.

lithium-ion battery cathode material;intelligent production line;production control

TN805

A

10.3969/j.issn.1006-0316.2022.03.012

1006-0316 (2022) 03-0074-07

2021-12-30

2017国家工信部智能制造专项项目——高端锂离子电池材料智能生产车间

杨代静(1994-),男,重庆人,硕士研究生,主要研究方向为机械制造及其自动化,E-mail:daijing_yang@foxmail.com;丁国富(1972-),男,四川乐至人,工学博士,教授、博士生导师,主要研究方向为以数字化设计与制造为核心的先进制造技术研究。