中央分隔带预留车道路基水泥土施工技术研究

2022-04-18吴旭桐

吴旭桐

(中建路桥集团有限公司,河北石家庄 050000)

1 工程概况

某公路段总长约32.70km,本次主要建设内容为对宽度为10.5m的预留中央分隔带进行改建,形成两个车道,同时对现有的车道路面予以适当改造,并对全线范围内的交通安全设施进行完善,设置必要的设施与系统。现以该公路为例,对其中分带预留车道路基水泥土施工技术做如下分析。

2 试验段选取

该段路基上路床施工使用掺拌水泥土进行,在正式施工开始前应先进行试验段施工,通过试验段施工,可得到以下目的:基于实际施工条件,确定人员及机械设备的配置与具体施工工艺流程,并通过试验对施工工艺予以改善,为后续的正式段施工提供可靠的参考依据;确定机具类型及其组合与碾压遍数等技术参数;以试验段施工实际情况为依据,确定每天的施工进度,以此为施工计划的编制奠定良好基础。

在该段共选取两个试验段,第一段为K611+580.265—K611+780,该段总长约200m,路基部分平均宽度为10.5m,土体的最佳含水量和最大干密度分别为11.0%、1.975g/cm3,对于水泥的掺加量,按3%控制;第二段为K611+320—K611+570,该段总长约250m,路基部分平均宽度和第一段相同,均为10.5m,土体的最佳含水量和最大干密度分别为10.6%、1.970g/cm3,由于该段的含水量相对较大,故对水泥掺加量按照5%控制。

3 施工工艺

3.1 施工准备

在中央分隔带预留车道路基水泥土施工开始前,应先认真做好下列各项准备工作:

(1)以相关规范和设计要求为依据,并结合不同机械设备的操作要求,为全体作业人员开展全面的技术和安全交底,以保证施工顺利完成,达到预期的质量。在试验段进行施工时,应做好对各方面数据的记录,如机具类型与规格、机具组合、技术参数等,使不同工序之间能够良好衔接,为之后的正式段施工奠定良好基础[1]。

(3)按照相关规范提出的要求,对原材料质量及其设计配合比等进行检测,以确定水泥土的各项技术参数,如最佳含水量与最大干密度。

(4)做好场地准备,包括施工便道的设置与硬化等,注意晴天无扬尘与雨天无泥泞。

3.2 测量放样

(1)利用GPS对中线桩予以恢复,并准确放出边桩的具体位置。

(2)将路基中桩恢复后,以20m的间隔距离准确放出中线与边线,同时要在边缘以外30~50cm的位置进行指示桩的设置。

(3)在指示桩上将水泥土边缘处设计要求的高程准确标出,为施工控制提供参考。

3.3 场地平整与含水量检测

先用平地机进行初平,完成初平后由专门的测量人员以设计要求的高程为依据设置边桩,并进行挂线,然后进行精平。在平整完成后,对填料的实际含水量进行检测,使其处在最佳含水量+2%的水平。若含水量不足,则要用洒水车进行洒水,而若含水量不足,则要进行翻晒处理,在实际的翻晒过程中,应按照1h的时间间隔做好含水量检测。在试验段施工中,第一段填料实际含水量为11.8%,按3%的比例掺加水泥;第二段填料实际含水量为15.5%,按5%的比例掺加水泥[2]。

3.4 水泥布料

经检查确定填料的实际含水量处在最佳含水量范围内后,在路基表面使用白灰撒出网格。以设计确定的水泥剂量为依据通过计算确定水泥的实际用量,同时确定每袋水泥可以洒布的面积大小,用白灰撒出相应的网格,再于网格当中利用人工进行水泥洒布和摊平,使水泥的洒布达到均匀,无空缺部分存在[3]。经计算,第一段每袋水泥可洒布的面积为4.5m2,第二段每袋水泥可洒布的面积为2.8m2。

3.5 拌和

将水泥洒布均匀后,借助路拌机实施拌和。通过拌和使所有水泥都进入到土内,对于拌和的深度,需按达到下层2cm的位置为准确定和控制,在拌和的同时安排专人进行跟进检查与控制。将混合料搅拌均匀以后,其色泽应保持均匀,无花白、结团和离析。路拌机的实际行走速度按3m/min控制,幅宽为2.2m。在实际拌和过程中,横向要保持30cm的重叠,行走过程中注意防止路拌机进入拌槽,否则将导致路拌机的后桥产生倾斜,对最终的拌和效果造成影响[4]。

2.2 两组孕妇剖宫产产后出血的单因素分析 出血组妊娠期高血压史、妊娠期糖尿病史、胎盘粘连、前置胎盘、巨大儿、宫缩乏力占比明显高于未出血组(P<0.05),两组其他指标相比,差异无统计学意义(P>0.05),见表1。

3.6 整形

将水泥拌和均匀后,及时用平地机将其刮平,通过灰点跟踪实现平整,先将标高点及时恢复,再用平地机进行仔细刮平,直到要求值。在直线段,采用平地机按照从两侧到中心的方向刮平,而在曲线段,按照从内侧到外侧的方向刮平。在精平的过程中,注意不可薄层贴补,如果存在低洼处,应采用人工对其进行松动,然后通过补料将其找平。

3.7 碾压

整形完成后尽快开始碾压,通过对强弱振压遍数进行的充分考虑,确保达到理想碾压状态。碾压需按照从外到内和先低后高的顺序进行,相邻两条碾压带要有轮宽一半的重叠,避免漏压与产生死角。碾压施工可以和坑槽补填一同进行。在第二遍碾压开始后,应安排试验人员按照每完成一遍碾压检查一次的频率确定压实度,同时将实际检测结果提交给负责人进行记录。此外,需要注意,碾压应在含水量适宜的条件下进行,否则压实度将无法达到要求,并引起表面起皮等问题。

3.8 接头处理

对衔接部位与现场实际情况进行综合考虑,严格执行预设处理计划,通过对搭接处的充分拌和与碾压,达到预期的处理效果。

3.9 施工注意事项

(1)碾压开始前对含水量进行检查,不能比最佳含水量低,确保拌和完成后的实际含水量与最佳含水量相接近。

(2)水泥需使用塑料布全面覆盖,以免被雨淋湿。

(3)采用人工进行水泥洒布时必须达到均匀。

(4)压路机不能在正处碾压状态和碾压刚完成的路段进行调头与制动,以免水泥土的表面被破坏。

(5)碾压施工时,因日晒风吹,水分容易蒸发,所以施工中可使用喷雾器进行适当补水,用于避免表层由于失水而松散,避免产生起皮等问题。将改良土拌和完成后,其实际含水量应略大于最佳值,而具体的数据需要以天气状况为依据确定。

(6)水泥土从掺入水泥到碾压完成的时间不能超过4h,基于此,每次施工的作业面长度通常不超过100m。如果时间过长,将导致水泥发生硬化而失效,产生早期破坏,使水泥的应用无法达到预期效果。

4 效果验证

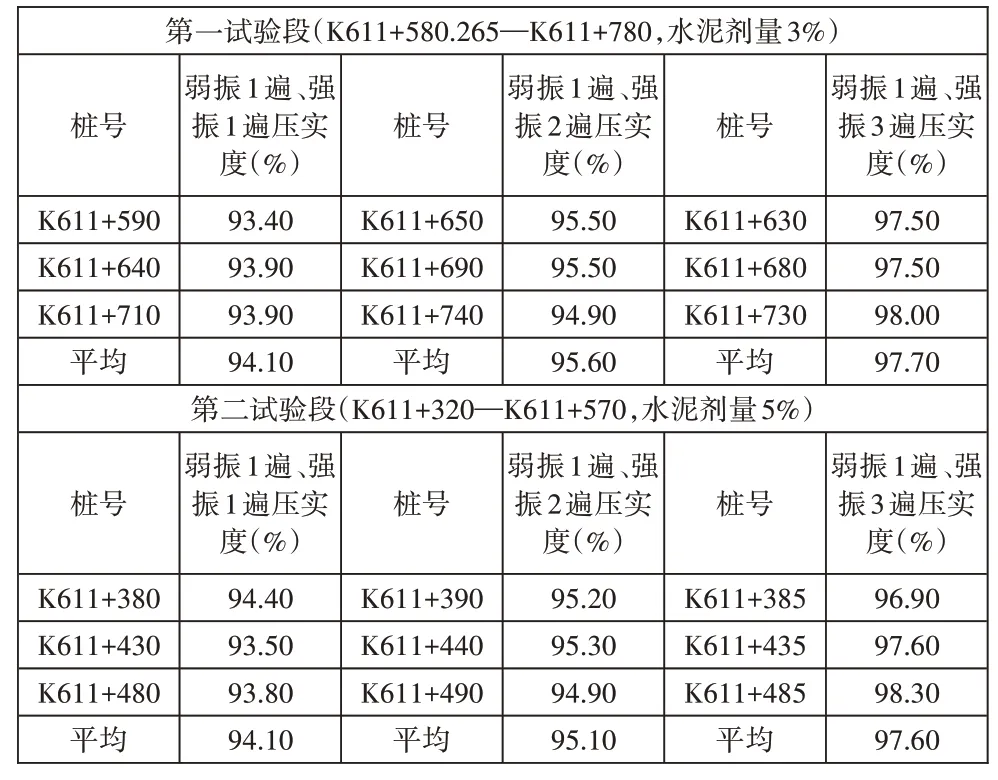

从拌和开始至碾压结束共经历了5h的时间,经外观检查发现施工完成后的路基保持平整和密实,没有坑洼和轮迹。施工中通过综合考虑行业技术规范,在施工现场做好数据分析与记录,确定路段实际碾压情况,同时通过综合考虑弱振强振,严格执行预定作业计划,保证压实度。另外,加强碾压规范化操作,并在施工中予以动态检测,保证路面整体质量。在碾压过程中,实际含水量应处在最佳含水量+2%的水平,由施工单位对人员配置、现场实际情况与环境等因素进行综合考虑,严格执行施工计划,达到预期要求。碾压遍数与压实度之间的关系如表1所示。

表1 碾压遍数和压实度之间的关系

5 结论

(1)第一试验段水泥剂量为3%,土体最佳含水量和最大干密度分别为11%、1.975g/cm3,其碾压方案为:先静压1遍、再弱振压1遍、然后强振压3遍、最后静压1遍。完成碾压后,压实度可达97.7%,与设计要求相符。

(2)第二试验段水泥剂量为5%,土体最佳含水量和最大干密度分别为10.9%、1.970g/cm3,其碾压方案为:先静压1遍、再弱振压1遍、然后强振压3遍、最后静压1遍。完成碾压后,压实度可达97.6%,与设计要求相符。

(3)水泥掺量需要以现场含水量为依据确定,若素土的实际含水量在15%以内,则按3%的比例掺加水泥即可,而若素土的实际含水量超过15%,则需按5%的比例掺加水泥。

(4)目前,该公路试验段施工已经顺利完成,且经检查确认各项指标均能达到设计与规范的要求,说明以上施工方法合理可行,可为后续正式施工提供可靠参考依据,达到预期的施工质量和效果。