节能高效半固态模锻车轮铝合金支撑盘新工艺的研究

2022-04-18郭瀚泽王永飞范淑琴王立忠李泽源赵升吨陈超

郭瀚泽,王永飞,范淑琴,王立忠,李泽源,赵升吨,,陈超

(1.西安交通大学 机械工程学院,陕西 西安 710049;2.中南大学 轻合金研究院,湖南 长沙 410083)

0 前言

车轮铝合金支撑盘是当今自重轻量化的重型货车上主要采用的轮毂部件,车轮铝合金支撑盘对保证在重型货车在行驶过程中的平顺和安全性至关重要。

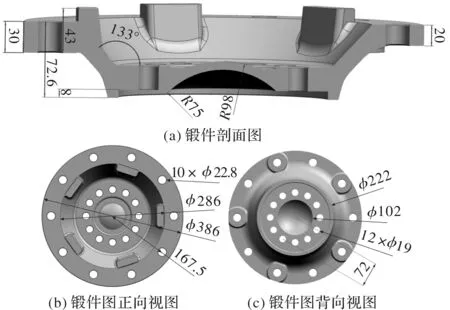

如图1所示,车轮铝合金支撑盘上、下表面各有均布的凸台及花瓣结构,在该结构附近金属在锻造过程中流动受阻,容易出现充形不完整和折叠的问题,且原材料的流动性一般,产品整体锻造成型难度大。目前该重型货车车轮铝合金支撑盘主要采用热模锻工艺,其具体工艺流程为:下料→加热→镦粗→预、终锻锻造成型→切边→技术检验→探伤→固溶时效→表面清理→锻件终检→转机加工。这种传统的固态热成型工艺存在着工艺流程复杂、成形力大、锻后余量大造成后续切削加工材料浪费严重、能耗高等不足[1-3]。

图1 重型货车轻量化车轮铝合金支撑盘示意图

针对铝合金车轮支撑盘传统热模锻工艺存在的问题,本文提出了铝合金车轮支撑盘半固态模锻成型新工艺方案,该工艺具有工艺流程短、对成型设备吨位要求低、一次近净成型、能耗低等优势[4-6]。本文以某型号的重型货车轻量化车轮用6061铝合金支撑盘为例,主要采用数值模拟的方法,对车轮支撑盘半固态模锻成型新的工艺方案进行了深入的研究[7-9]。同时,本文提出该车轮铝合金支撑盘半固态成型新工艺方案。依据该铝合金支撑盘零件图,通过分析后制订出合理的锻件图,进一步确定出该铝合金支撑盘半固态模锻合理的工艺流程技术方案。通过商用数值模拟Deform软件平台进行半固态模锻成型过程的模拟,采用正交试验的方法,研究了不同工艺参数下对支撑盘成型的影响,获得了支撑盘件的半固态模锻成型变形规律,得到了半固态模锻变形过程中的数据结果,从而确定最佳半固态模锻合理的工艺参数。新的半固态模锻工艺节材节能,降低生产成本,实现汽车轻量化、带动重卡汽车以调钢拓铝为政策指引的产品开发,对实际生产有重要的生产价值[10-13]。

1 材料及研究方案

图2所示为某型号重型货车所采用的铝合金支撑盘锻件图。

图2 铝合金支撑盘图

本文所研究车轮支撑盘所用的材料牌号具体为铝合金6 061,其化学成分如表1所示,该材料的半固态固温度区间为599~650 ℃,热传导系数为72 N·℃/S,热容量为1.9 N·℃/mm2,弹性模量为89.1 MPa,泊松比为0.35,热发射率为0.7。其他情况下除应力应变曲线外,物理性能和Deform材料库中的铝合金参数保持一致,不再赘述。根据流动应力应变曲线,在软件中进行回归分析并拟合,获得材料的本构方程为

表1 6061铝合金的成分 %

本文提出的节能高效半固态模锻车轮铝合金支撑盘成型工艺方案示意图如图3所示。该新工艺方案首先是半固态材料的制备,其次为模锻加工,包含半固态模锻及后续处理。根据锻件图,结合对称结构的具体形状,采用锻造模具进行生产。设计模具时综合考虑拔模斜度、圆角、分模面、对心问题及排出的问题,选取1 mm的孔部连皮,锻造模具如图4所示。新的半固态模锻工艺流程为:下料→加热→镦粗→半固态等温热处理→半固态模锻→锻后热处理→切削加工。

图3 半固态模锻成型新工艺流程

图4 锻造模具

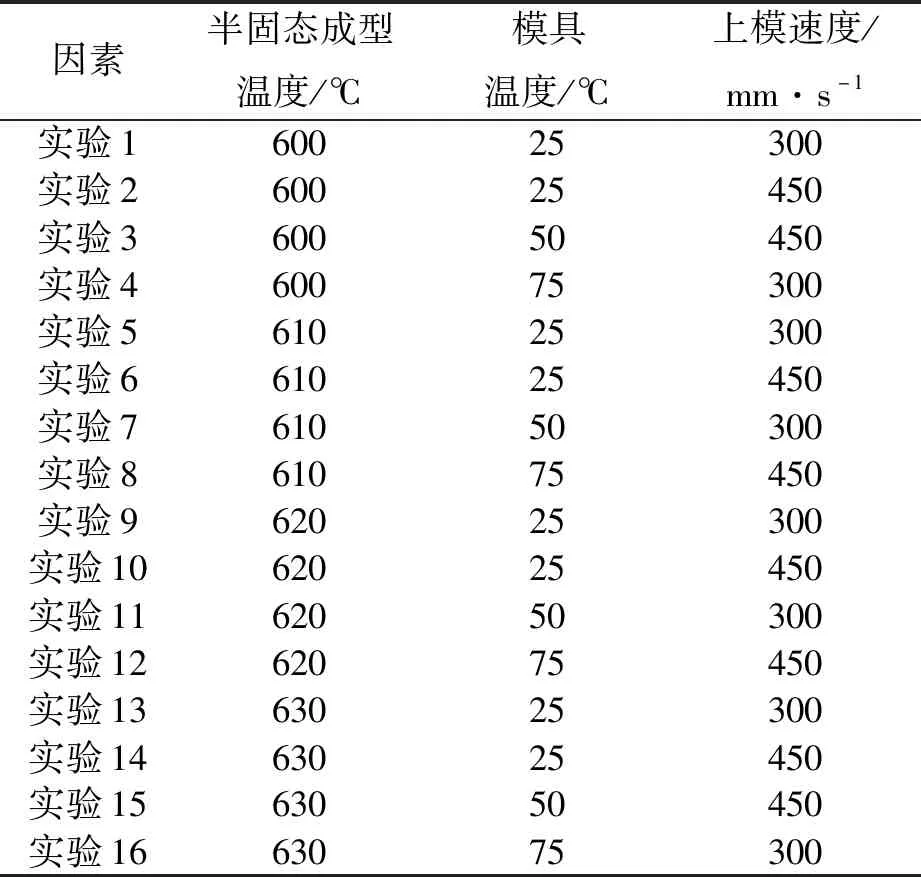

为了研究不同工艺参数对半固态成型的影响,设计了模拟方案,以锻造温度600 ℃、610 ℃、620 ℃、630 ℃,模具运行速度25 mm/s、50 mm/s、75 mm/s,模具温度300 ℃、450 ℃等参数设计正交实验,如表2所示,分别在Deform中进行模拟。并对其结果进行了分析。

表2 半固态成型正交实验表

2 结果分析

2.1 车轮支撑盘有限元仿真结果分析

在前处理中分别进行模型导入、定义材料属性和划分网格,其中对坯料划分网格时采用Absolute法,单元体的最小尺寸为2.1 mm左右,尺寸比为3。定义上模为主动模具,模拟步长为最小单元体尺寸的1/3即0.7 mm,步数为100步。

模拟结果显示,相同成型方法,即使在不同的参数组合下,得到的上模成型载荷力-位移曲线的形状基本上是相同的。图5为半固态成型仿真车轮支撑盘锻压过程中上模的成型载荷力-位移曲线,成型温度为610 ℃。

图5 610 ℃位移成形力与成型效果图

从图5中可以看出,在锻压过程中,一开始在上模作用下坯料被镦粗挤扁,底面凸起部分最先形成,其余部分逐渐填充入模。随着位移的增大,成形力逐渐增大且趋势平稳,此时车轮支撑盘正面弧形结构基本形成,底座和孔部分出现成型趋势。当上模位移达到大约50 mm时,底部结构基本成型,坯料需流动到正面的成型复杂的花瓣和凸台处,故成形力急剧增大。随着上模位移继续增大,花瓣和凸台处成型完整,在整个型腔即将被填充满、余料开始充填的最后阶段,即到达保压状态的阶段,成形力出现急剧上升的趋势,趋势逐渐剧烈。从图5中可以看出,在最后阶段随着凸模的位移增大,成型载荷力急剧增加,为保证成型质量,对凸模的位移须进行精准的控制,防止过大凸模位移造成模具或者挤压机的损坏。

2.2 各因素对半固态成型载荷的影响

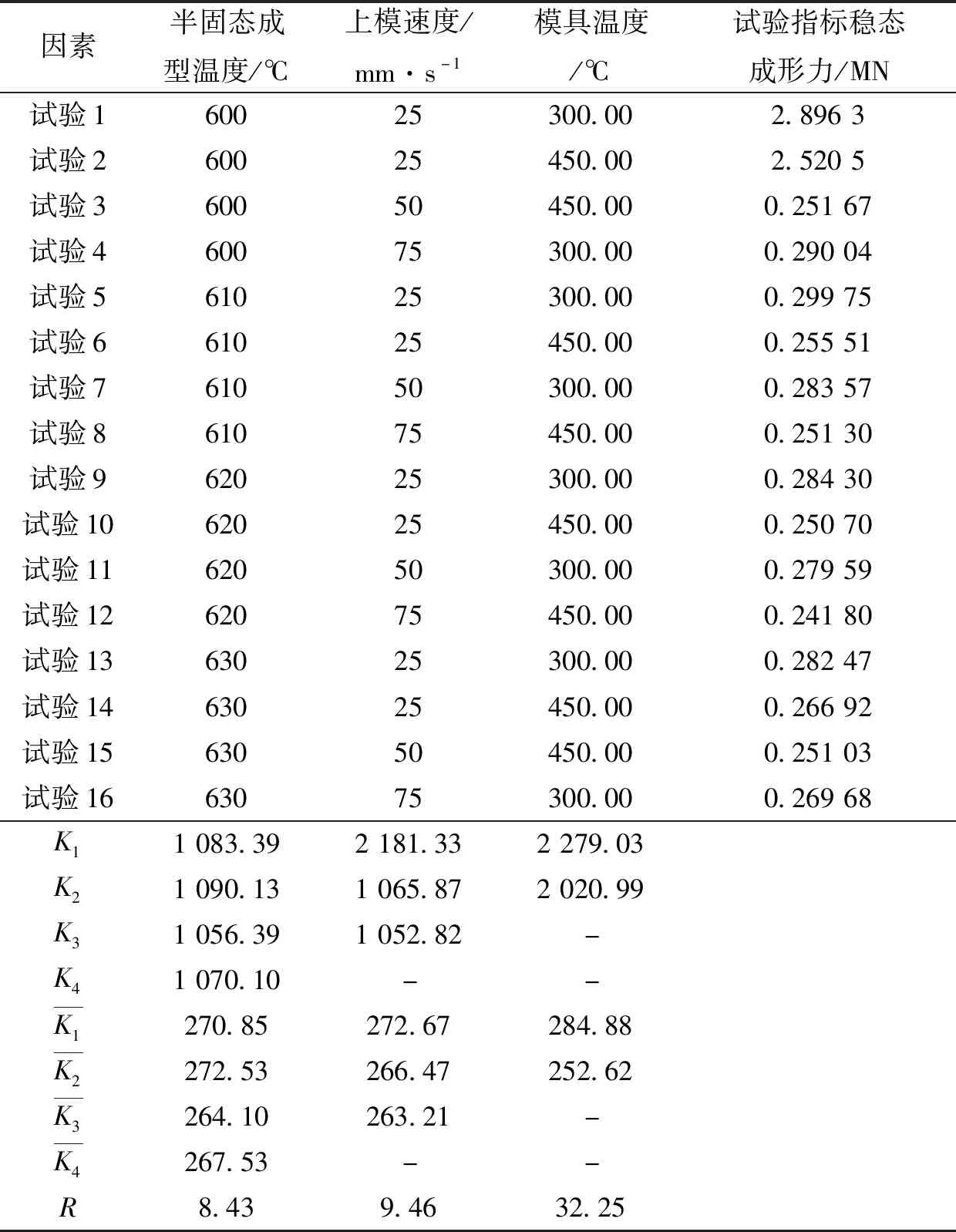

以温度为分类标准对试验组进行了模拟仿真。由输出结果可知,各因素都对成形力有不同的影响,而且半固态成型方法的载荷小的特点十分明显,模拟仿真试验中最大成形力均不超过300 N。从图6中可知,最终的成形力即选在上模与下模合模的位置,在此位置的成形力即为最终的成形力。在Deform-3D后处理中获得最大成形力的数据,根据此判别标准,制定稳定成形力的试验指标,可以得到处理过数据的正交试验表见表3。

表3 试验指标为载荷的正交试验表

为了直观地发现各因素影响的大小,将表3的结果绘制指标-因素图,如图6所示。

图6 成形力指标-因素图

从图6中可知,模具温度对成形力的影响最大。随着模具温度的升高,成形力急剧减少。而上模速度对成形力的影响呈负相关的趋势,随着上模速度的增大,成形力略微减小,这与平时的认知相违背,需要考虑到半固态成型温度场的变化。因为在成型过程中模具的温度低于坯料温度,所以在成型的过程中坯料的温度并不是恒定的。当速度越低,模具与坯料接触时间越长,那么坯料的温度越低,与开始坯料温度相差有100 ℃以上。但是又由于成型部分与模具接触摩擦产热,所以车轮支撑盘成型部分的温度会保持不变甚至会随着时间有所升高。同时半固态温度对于成形力的影响基本呈负相关趋势,随着半固态温度的增加,液相率增加,成形力必然逐渐减小。由此得出,在成型过程中,为了减少成形力,应该首先保证高的模具温度,即450 ℃,其次考虑较大的上模速度和半固态温度。

2.3 各因素对半固态成型等效应力的影响

在Deform中可以对成型过程中的等效应变进行统计,本文统计的步数为图5中最后填充点的步数,也就是车轮支撑盘成型已经较为完整的最后阶段。在后处理中获得正交实验十六组等效应力元素含量柱状图,分布趋势较为相似。

车轮支撑盘整体等效应力分布比较均匀,且主要在3~6 MPa之间,数值相对较小,底部弧形部分和孔部结构与下模接触的锻压部分的应力比较大,但是数值也不超过8 MPa。与下模接触的锻压部分流动复杂,所以这部分的应力比成型部分的应力稍大,约为7.84 MPa。且等效应力的分布区间比较集中,便于统计,相比于平均等效应变,平均等效应力更适合作为考量各因素影响的指标。因此,可以得出正交试验表表4和指标-因素图7。

表4 试验指标为等效应力的正交试验表

图7 等效应力指标-因素图

从图7中可知,各个因素对于应力都会有一定的影响,但是影响最大的是模具温度的影响,其次是成型温度。

经过同样的数据处理,可以得到各因素对半固态成型等效应变的影响,上模速度和模具温度对平均等效应变的影响较小,成型温度对于平均等效应变的影响比较明显。

根据正交实验及上述指标-因素分析,综合考量各因素对成形力、等效应变和等效应力的影响,取半固态成型最佳工艺参数:成型温度为620 ℃、模具温度为450 ℃、上模速度75 mm/s。

2.4 常规热模锻成型对比

以相同模具进行热模锻对比,分析半固态工艺与常规热模锻工艺的优缺点。根据样品生产工艺资料,取常规热模锻成型温度为450 ℃、模具温度为300 ℃,上模速度为500 mm/s,成形力与成型效果及能量消耗示意图如图8所示。

由图8可知,常规热模锻成形力极大,最终成形力超过35 MN,而半固态锻造成型仅需2.54 MN,极大降低了成型设备的需求,减少了大量成本。数值对比如表6所示。

表6 常规模锻与半固态模锻对比表

图8 热模锻成形力与成型效果与能量消耗示意图

成型效果如图9所示,半固态成型相比常规热模锻成型,其流动应力更低,易于成型并填充模腔。半固态模锻成型可以较好地充填形状复杂的花瓣和凸台处。若采用常规热模锻成型,其底部支撑处、花瓣底部、凸台边界处均有充形尚不完全部分。

图9 半固态模锻成型效果图

3 结论

(1)重型货车的轻量化铝合金车轮支撑盘的节能高效式半固态模锻工艺流程为:下料→加热→镦粗→半固态等温热处理→半固态模锻→锻后热处理→切削加工,相比预锻后再终锻的传统工艺流程有着短流程的特点。

(2)对比铝合金铝合金车轮支撑盘常规的热模锻工艺与新的半固态模锻两种不同的工艺的成形力大小,结果表明,常规热模锻成形力极大,最终成形力超过35 MN,而半固态锻造成型仅需2.54 MN,成形力降低14倍多,能量消耗降低15倍多,从而大幅

度降低了模锻成型设备规格,节约了能量。

(3)该铝合金车轮支撑盘的半固态成型最佳工艺参数为成型温度为620 ℃、模具温度为450 ℃、上模速度75 mm/s。

(4)铝合金车轮支撑盘半固态模锻成型可以较好地充填形状复杂的花瓣和凸台处。若采用常规热模锻成型,其底部支撑处、花瓣底部、凸台边界处均有充型尚不完全部分。因此半固态成型填充模具效果比常规成型更具优势。