阜新氟化工高盐废水的资源化回收

2022-04-16陈振宇方佳杰祁泓博郭美祎吕龙俊都兴红

*陈振宇 方佳杰 祁泓博 郭美祎 吕龙俊 都兴红*

(1.辽宁省生态环境事物服务中心 辽宁 110033 2.东北大学冶金学院 辽宁 110819 3.阜新环发废置物处置有限公司 辽宁 111300)

1.前言

随着国家对环境保护要求的不断提高,化工行业产生的大量工业废盐因无法得到有效处理成为企业发展的瓶颈,而工业废盐资源化转换是实现化工行业可持续发展的唯一途径。2019年10月,国家发展改革委发布的《产业结构调整指导目录(2019年本)》中已经明确地将工业副产盐的资源化利用列入了鼓励类项目。

在辽宁省西北部的阜新氟化工产业基地,每年排放含氟废水接近150万吨,废水中除了含氟,还含有总量超过3.5%的Na2SO4、NaCl等盐类,属于高氟高盐废水。长期以来,由于缺少含氟废盐资源化利用技术,都是采用填埋的方式处理。填埋处置需要占用大量的场地,造成土地资源的紧张与严重浪费,同时废盐容易对防渗衬层造成腐蚀影响,淋滤作用会使大量废盐重溶于渗滤液中,给渗滤液的处理、地下水资源和生态系统造成潜在的威胁。目前国内大部分填埋场是柔性填埋,废盐填埋受限,填埋吨成本高达4000元以上,为企业带来严重的经济负担。所以针对含氟高盐废水,传统的填埋处理不仅污染严重、消耗能源多、侵占土地大,而且还未能及时回收废水中的高浓度盐分,造成资源浪费[1],所以有效实现含氟高盐废水的资源化回收应用已经迫在眉睫。

含氟废水中,氟化物是最重要的污染源,所以从根源上解决污染问题无疑是最重要的研究目标,即对这类废水有效的处理方式应为先解毒,再回收。田红等研究了阜新氟化工产业园高氟废水的脱氟过程,成功地使废水中的氟离子浓度降到10mg/L以下,可实现氟离子的达标排放[2]。本文将在此基础上,运用溶解—过滤—加热蒸发结晶—干燥的工艺流程实现重结晶回收处理废盐。分离提纯得到的工业级氯化钠可以应用于氯碱行业中,氯碱行业是以氯化钠为原料,通过电解方法制取氢气、氯气和烧碱。分离提纯得到的工业级硫酸钠可用于制备元明粉,元明粉在化学工业中可用于制备硫化钠、硅酸钠水玻璃及其它化工产品,在造纸工业用于制造硫酸盐纸浆时的蒸煮剂,在玻璃工业用以代替纯碱做助溶剂,还可用于有色金属冶金、皮革等方面。从而让脱氟后的“废”盐不废,达到资源化回收的目的,即在取得显著环境效益的同时,再取得可观的经济效益。

2.实验

蒸发结晶是通过将含有非挥发性溶质的溶液加热至沸腾,使溶剂气化并被移除,从而析出溶质的操作过程。由于氟化钠的饱和蒸气压比较低(0.13kPa,1077℃),容易在含氟废水的蒸发结晶过程中从液相中挥发造成二次污染,所以含氟废水资源化处理之前需要先将氟离子去除。

按照文献2的条件首先向含氟废水中投加氯化钙、明矾和聚丙烯酰胺,氟离子将以CaF2的形式沉淀出来,过滤后得到滤液和含氟污泥。然后用离子选择电极测定滤液中Na+、Ca2+和Cl-的浓度,再用BaCl2沉淀法检测滤液中SO42-的浓度。最后将滤液蒸发结晶,用XRF分析结晶盐的组分和含量,通过XRD确定其物相结构。

由于不同物质在水中的溶解度有很大差异,所以可据此将不同的溶质重新从溶液中结晶析出,研究表明该方法尤其适合硫酸钠和氯化钠混盐的分离与回收[3]。

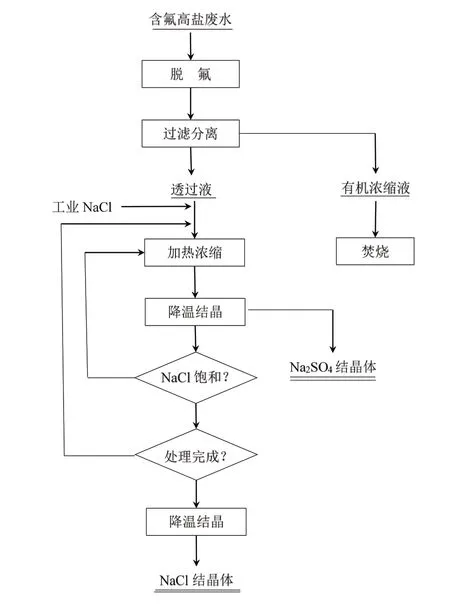

加入部分工业氯化钠于溶液中提高废水中NaCl的浓度,先根据低温下氯化钠与硫酸钠的溶解度差异利用冷却结晶的方法提取部分硫酸钠,再采取母液部分回流的方法通过分步浓缩结晶分别回收高盐废水中的硫酸钠和氯化钠,利用XRD测定结晶盐的物相。具体工艺流程见图1。

图1 硫酸钠与氯化钠的回收工艺

为节约能源,减少蒸汽的消耗量,企业常采用多效蒸发技术,即利用前效蒸发产生的二次蒸汽作为后续蒸发器的热源。本文通过三效蒸发对脱氟废水进行中试,检测析出物和出水中Na2SO4与NaCl的含量。

3.含氟废盐的回收过程

(1)脱氟废液的主要成分

含氟废水经CaCl2脱氟沉降过滤后,滤液中氟离子的含量已降到1.20mg/L。滤液中溶有Na+22.4g/L,Ca2+0.20g/L,Cl-26.54g/L,SO42-64.2g/L。

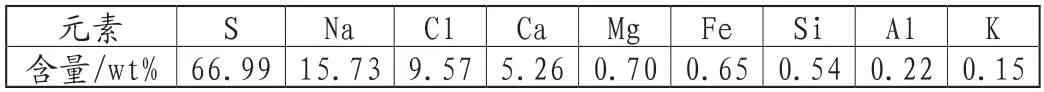

将滤液蒸干,析出物质的XRF定性分析结果见表1,XRD物相分析结果见图2。滤液的溶质中主要物相是Na2SO4和NaCl,其它物质的含量相对较少。

表1 滤液蒸干后析出物的XRF分析结果

图2 滤液蒸干后析出物的XRD分析结果

(2)硫酸钠和氯化钠的分离与回收

硫酸钠和氯化钠都易溶于水,但是硫酸钠在水中的溶解度随温度变化比较明显,并且在温度低于32.38℃时,硫酸钠将以Na2SO4·10H2O的形式析出,而氯化钠的溶解度随温度的变化幅度比较小(见图3)[4]。

图3 硫酸钠和氯化钠的溶解度曲线

根据二者的溶解度差异,可通过分步浓缩沉淀的方式将两种盐分离。Na2SO4·10H2O在100℃失去结晶水生成无水Na2SO4,在32.38~241℃温度范围内硫酸钠呈α-Na2SO4相(菱形晶系),而温度高于241℃会发生晶型转变,变成β-Na2SO4(单斜晶系)。所以在蒸发结晶过程中,需控制加热速度,温度不易过高。

脱氟后的滤液如有机物含量偏高可使之通过高压纳滤膜,得到滤液和高压纳滤膜浓缩液。

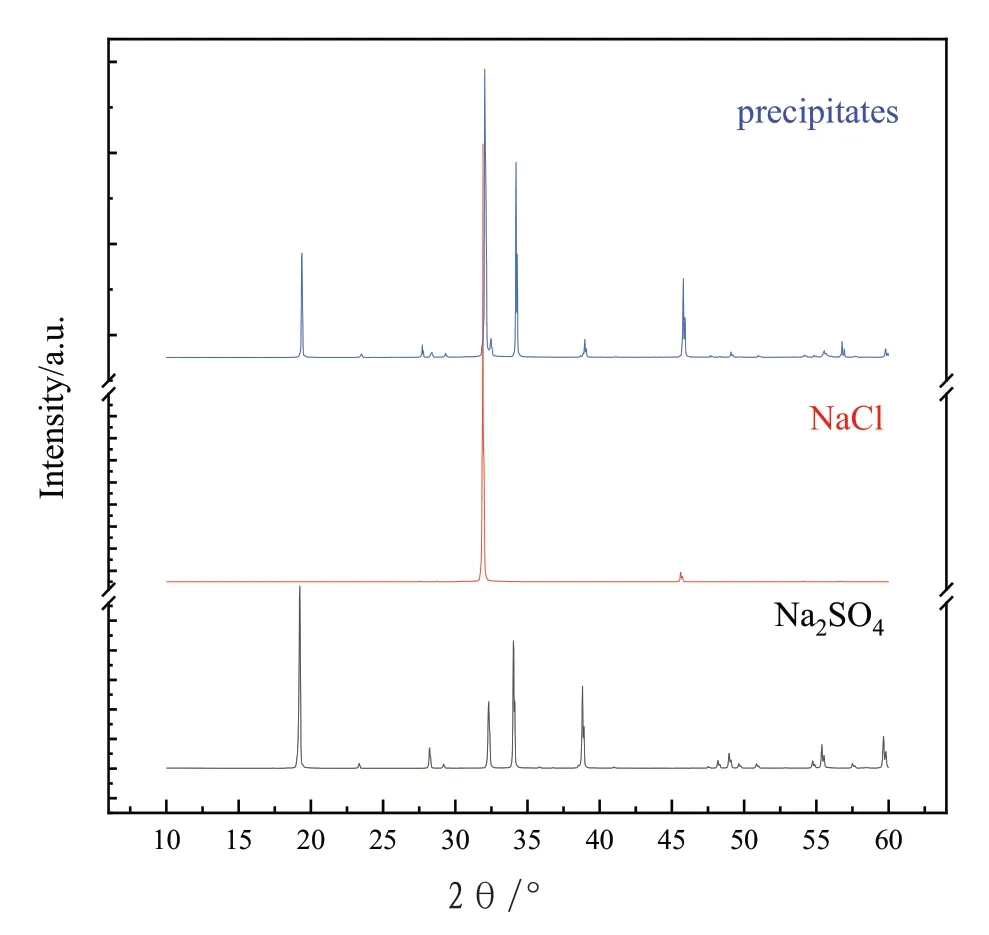

①取出部分滤液,升温至45℃,向溶液中添加工业级氯化钠,使溶液中的NaCl的浓度升高至20%~22%。加热溶液,使滤液蒸发浓缩达到饱和,再降温至15℃,此时会析出部分晶体,称此晶体为一次结晶体。图4(a)是一次结晶体经120℃烘干后的XRD图谱,由图中可见其主要物相为Na2SO4。从饱和溶液降温析出的晶体应该是Na2SO4·10H2O,但是由于经过了高于100℃烘干焙烧,它已经失去结晶水变成了无水Na2SO4。分析烘干后一次结晶体的组分,其中无水硫酸钠的含量≥98%,已经达到II级工业元明粉的标准。

②将一次结晶后余下的液体继续蒸发至液相消失,析出的结晶物称为二次结晶体,其XRD图谱见图4(b)。二次结晶体中除含有NaCl之外,还含有一部分未析出的Na2SO4。分析烘干后二次结晶体的组分,发现其中无水硫酸钠约占47%,氯化钠约占49%。

③向一次结晶后的混合液中添加除氟后的废水原液,混合、溶解成新的溶液,加热浓缩至饱和,重复步骤①和步骤②,直至所析出晶体中NaCl的含量达到98%以上。此晶体为三次结晶体,其XRD图谱见图4(c),对应于三次结晶体的溶液则为氯化钠饱和溶液。

图4 结晶体的XRD图谱

④用饱和氯化钠溶液取代工业氯化钠加入到未处理的脱氟滤液中,继续回收工业硫酸钠和氯化钠,至全部脱氟滤液处理完毕。

⑤蒸发余下的氯化钠饱和溶液,得到工业级氯化钠,残渣可做填埋处理。至此完成了含氟废盐中硫酸钠与氯化钠的回收过程。

(3)脱氟废水的三效蒸发中试过程

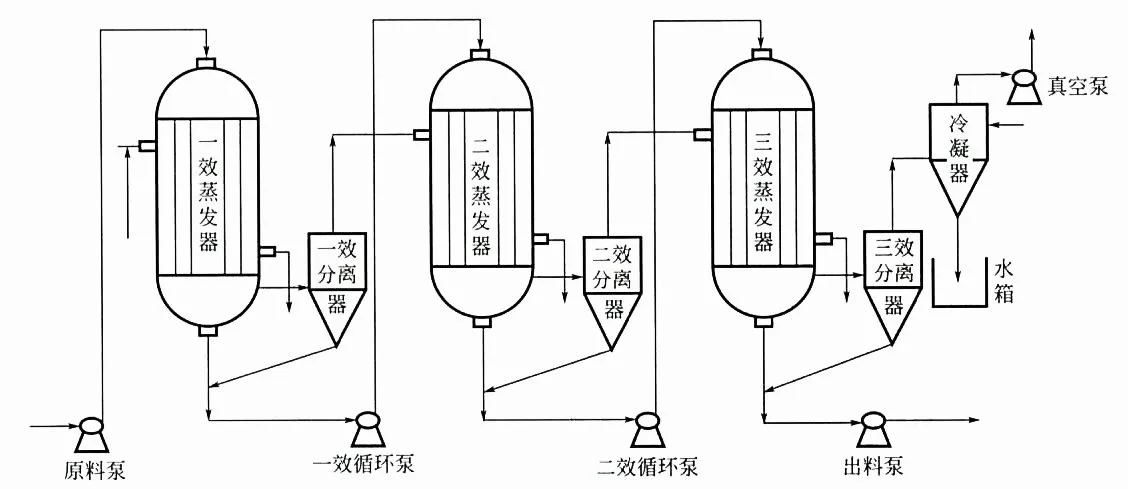

采用三效并流蒸发技术进行中试,其流程见图5。

图5 三效蒸发并流工艺

分析每一效分离器中Na2SO4和NaCl的含量,其结果见图6。由图6,利用三效蒸发的方法,可获得含硫酸钠95%的元明粉和含氯化钠80%以上的粗盐,可以有效地分离并回收脱氟废水中的主要盐分,实现废盐的减量化和资源化处理。

图6 三效蒸发分离结果

4.结论

(1)阜新氟化工产业园排放的含氟废水经脱氟和焚烧处理后可得到主要成分为硫酸钠和氯化钠废盐。

(2)由于硫酸钠的溶解度随温度变化有显著改变,而氯化钠的溶解度随温度变化很小,可利用分步结晶法分别将硫酸钠和氯化钠分离出来。

(3)中试结果表明,利用三效蒸发工艺可以有效地分离脱氟废水中的硫酸钠和氯化钠,从而完成废盐的减量化、资源化处理。